Stendibiancheria per sacchetti intrecciati e pellicole BOPP per il riciclo di imballaggi in rafia e PP orientato

Costruito appositamente per Sacchetti in tessuto PP (rafia) E pellicole per imballaggio in PP orientate ad esempio BOPP, PCP, e IPP. Questa linea di lavaggio chiavi in mano rimuove inchiostro pesante, etichette, sabbia e sostanze organiche, producendo fiocchi puliti e a bassa umidità, pronti per la pellettizzazione stabile a valle.

Le capacità tipiche variano da 500 a 3000 kg/h. Possiamo aggiungere lavaggio a caldo opzionale, lavaggio a frizione più potente e asciugatura potenziata per adattarci alle materie prime stampate/laminate, trasformando rafia sfusa o in balle e film per imballaggio in materiale riutilizzabile.

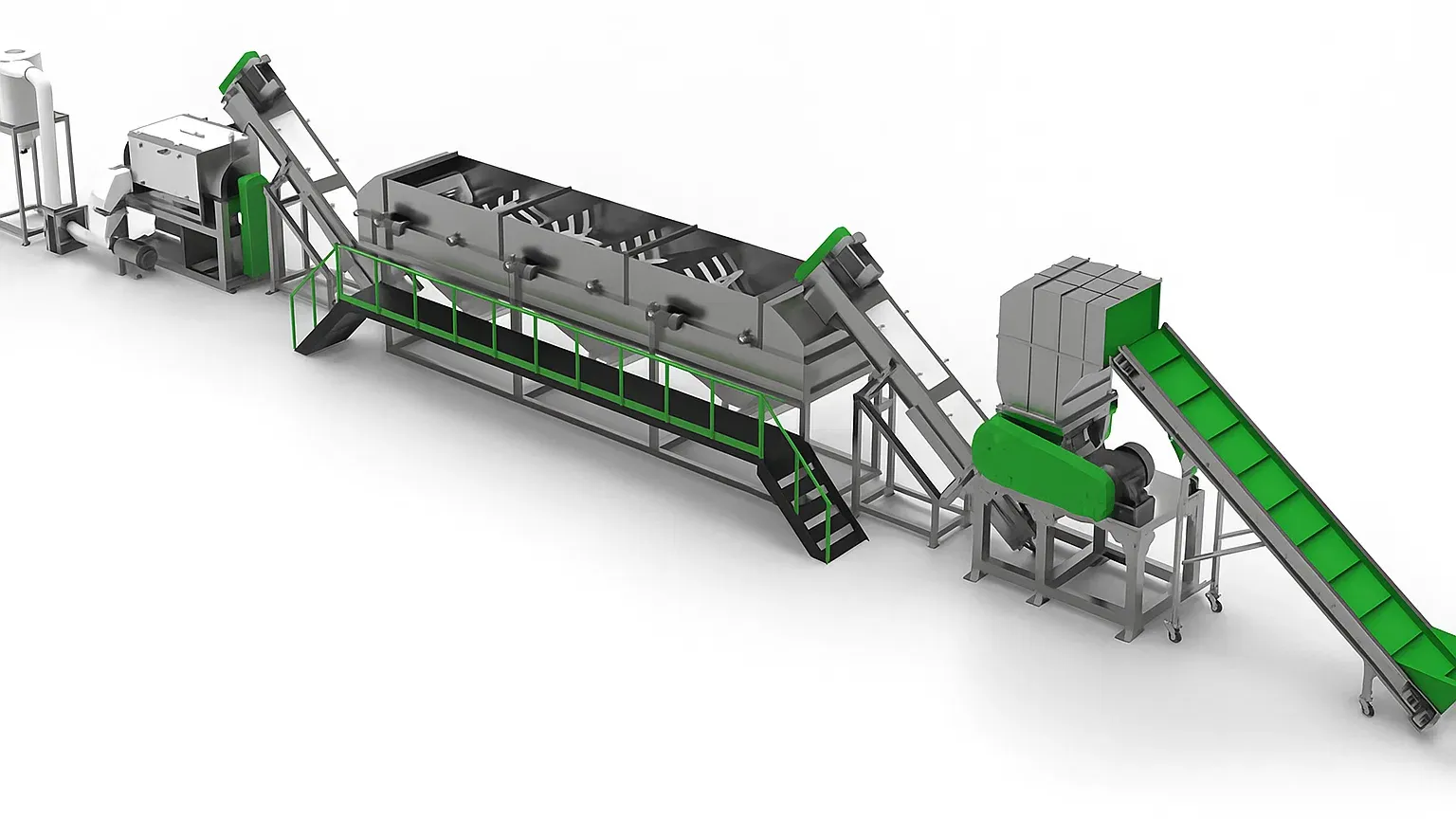

Esplora la linea di lavaggio

Cambia le immagini per rivedere i moduli principali e le viste tipiche dell'installazione.

Flusso di lavoro principale in sintesi

Un approccio semplificato in 3 fasi garantisce un'eccellente pulizia e un basso livello di umidità, ideale per il riciclaggio di sacchetti in tessuto (rafia) e pellicole BOPP/CPP/IPP prima della pellettizzazione.

-

Triturazione / Granulazione a umido Ridurre il film in pezzi uniformi per evitare grovigli e consentire un lavaggio uniforme a valle.

-

Lavaggio per attrito + separazione L'attrito intensivo rimuove etichette, sostanze organiche e sporcizia; l'affondamento-galleggiamento separa in base alla densità.

-

Essiccazione multistadio L'essiccazione centrifuga e termica (o la pressa a vite) abbassa l'umidità per una pellettizzazione stabile.

Materie prime tipiche: sacchi tessuti, BOPP, CPP e IPP

Progettato per imballaggi flessibili e flussi di rafia, dove superfici stampate, materiali organici, sabbia ed etichette possono influire sulla qualità del prodotto finale. Configuriamo la triturazione, l'intensità di lavaggio e l'asciugatura in base al vostro profilo di contaminazione e al target di pellettizzazione.

- Sacchi in PP intrecciati (raffia/sacchi intrecciati)

Gestisce sacchi intrecciati e nastri di rafia provenienti da imballaggi agricoli e industriali. Per un pretaglio anti-aggrovigliamento, abbinare a un apposito trituratore monoalbero per film e rafia.

- Film BOPP (stampato/laminato)

Configurato per elevati residui di inchiostro e adesivo mediante lavaggio intensivo a frizione e lavaggio a caldo opzionale, contribuendo a produrre scaglie più pulite per una lavorazione stabile della fusione.

- Film per imballaggio CPP / IPP

Funziona con film in PP colati e rifiuti di imballaggi flessibili, dove particelle fini e contaminazione leggera richiedono una separazione precisa e un'essiccazione multistadio affidabile.

- Hai bisogno di pellicola post-consumo PP/PE?

Questa pagina si concentra su borse intrecciate in rafia E pellicole per imballaggio in PP orientate. Per soluzioni di film post-consumo misti PP/PE, utilizzare la nostra pagina dedicata: Linea di lavaggio per il riciclaggio di pellicole PP/PE.

Hai bisogno di una soluzione generale per film post-consumo in PP/PE? Consulta il nostro Linea di lavaggio per il riciclaggio di pellicole PP/PE. Per la selezione dei moduli e le scelte di essiccazione, vedere il nostro guida completa agli stendini in plastica.

Perché la rafia e il BOPP necessitano di un lavaggio più forte

Rispetto ai film post-consumo generici, i sacchetti in rafia intrecciata e gli imballaggi in PP orientato presentano spesso stampe più pesanti, residui di adesivo e particelle fini incorporate. Impostiamo lavaggi e asciugature più intensi per garantire una pellettizzazione stabile e una qualità di output costante.

-

Residui di inchiostro e adesivo Il lavaggio a caldo opzionale e il lavaggio a frizione più forte aiutano a ridurre il residuo di inchiostro/adesivo dagli imballaggi stampati e laminati.

-

Sabbia, sostanze organiche e particelle fini La separazione tra lavello e galleggiante + risciacquo controllato rimuove sabbia/sostanze organiche incastrate che possono causare macchie nere e usura.

-

Controllo dell'umidità prima della pellettizzazione La disidratazione migliorata (centrifuga/pressa a vite) e l'essiccazione riducono le oscillazioni di umidità che incidono sulla stabilità dell'estrusione.

-

Configurato per il tuo flusso di packaging Adattiamo il pretaglio, l'intensità del lavaggio e l'asciugatura al tuo profilo di contaminazione: sacchi in BOPP, CPP, IPP o rafia.

Vedere il Processo in Azione

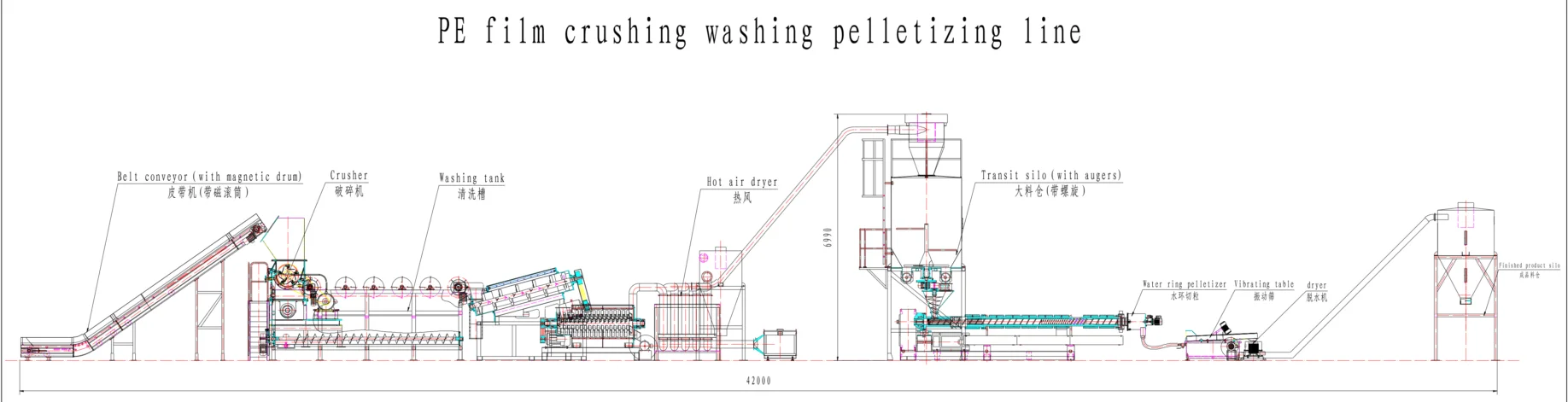

Esempio di Layout del Flusso del Processo

Schema rappresentativo da 500 kg/h mostrando ogni fase, dall'apertura delle balle e il lavaggio fino alla essiccazione e granulazione.

Principio di funzionamento: una guida passo passo

L'intera linea di lavaggio dei film plastici è controllata in modo intelligente tramite un quadro elettrico centrale e un armadio, garantendo un funzionamento sincronizzato. Ogni apparecchiatura è perfettamente collegata tramite nastri trasportatori per un flusso di materiale fluido.

- 1. Trituratore di plastica: Il primo passo cruciale è tagliare la pellicola, Sacchetti in tessuto PP (rafia), e BOPP/CPP/IPP confezionare in pezzi più piccoli e maneggevoli (da 2,5 a 13 cm) per evitare grovigli e ostruzioni. Per i flussi di rafia, prendere in considerazione un apposito trituratore monoalbero.

- 2. Granulatore Plastico (Bagnato): Riduce ulteriormente la dimensione del film a 10-20 mm. L'iniezione costante di acqua funge da pretrattamento, pulendo parzialmente il materiale.

- 3. Rondella di attrito: Un'unità ad alta velocità (≈1.000 giri al minuto) che utilizza l'attrito per rimuovere la contaminazione ostinata e rompere la carta in fibre rimovibili.

- 4. Serbatoio di separazione affondamento-galleggiamento: Utilizza l'acqua per separare i materiali. I film PP/PE galleggiano, mentre i contaminanti più pesanti come la terra, la sabbia e i metalli affondano e vengono rimossi.

- 5. Disidratazione centrifuga: La prima fase di asciugatura, che utilizza la forza centrifuga per rimuovere una significativa quantità di acqua e risparmiare costi energetici per l'asciugatura termica.

- 6. Dewatering con Pressione a Rullo (Opzionale): Una soluzione avanzata che estrae l'acqua tramite alta pressione, potenzialmente sostituendo sia la fase di asciugatura centrifuga che termica.

- 7. Asciugatore termico: Il film passa attraverso tubi in acciaio inossidabile con aria calda per asciugare completamente l'umidità rimanente, finendo in un separatore a ciclone per raffreddare il film e rimuovere le polveri.

- 8. Silo di Prodotto: Un serbatoio di stoccaggio dedicato per le parti pulite e asciutte di film plastico prima della fase finale.

- 9. Macchina di granulazione del pellet di plastica: La fase finale e cruciale. Un sistema specializzato di pellettizzazione ad anello d'acqua trasforma il film pulito in pellet di plastica uniformi e di alta qualità.

Suggerimento: Scegliere trituratori quando si movimentano balle voluminose e contaminanti difficili; optare per granulatori a umido quando si desidera un prelavaggio e un controllo più stretto delle dimensioni in anticipo.

Pretrattamento: Trituratore vs. Granulatore a umido

Entrambi gli approcci sono efficaci. La scelta dipende dalla forma del mangime, dal livello di contaminazione e dagli obiettivi di pulizia a valle.

-

Trituratori Strappo pesante a bassa velocità per balle e film di grandi dimensioni. Produce pezzi irregolari con poca polvere e rumore - ideale come primo stadio.

-

Frantoi (Granulatori a umido) Taglio ad alta velocità che consente di ottenere formati più stretti e prelavaggio. Ottimo per migliorare l'efficienza del lavaggio a valle.

Sistemi di essiccazione: Raggiungere l'umidità target

L'obiettivo prima della pellettizzazione è un'umidità costantemente bassa. Combinare metodi meccanici e termici per ottenere una produzione stabile.

- Disidratazione centrifuga Rimuove rapidamente l'acqua in superficie con poca energia, preparando il materiale per l'essiccazione finale.

- Pressa a vite (opzionale) La spremitura ad alta pressione può sostituire gli stadi centrifughi e termici in alcune applicazioni di film.

- Essiccazione termica I tubi ad aria calda e i cicloni riducono l'umidità al livello necessario per una pellettizzazione stabile.

Parametri tecnici principali

I parametri tecnici specifici possono variare in base al modello e alla personalizzazione. Per specifiche dettagliate, consultare le singole schede prodotto o contattarci per una consulenza.

| Capacità di ingresso | 500 kg/ora | 1000 kg/ora | 1500 kg/h | 2000 kg/ora | 3000 kg/h |

|---|---|---|---|---|---|

| Spazio richiesto | 42×15×6m | 50×15×6 metri | 60×25×6 metri | 80×30×6 metri | 80×40×6 metri |

| Operatori | 2-3 persone | 3-5 persone | 4-6 persone | 4-6 persone | 7-9 persone |

| Potenza di installazione | 250 kW | 350 kW | 470 kW | 650 kW | 850 kW |

| Circolazione dell'acqua (T/H) | 2 | 3 | 3 | 4 | 5 |

Personalizzazione della linea di lavaggio della pellicola

Non esiste una soluzione unica per tutti. La configurazione ideale dipende dalla materia prima, dal livello di contaminazione e dagli obiettivi di produzione. Siamo lieti di offrire un servizio gratuito di progettazione della soluzione per adattare la linea di lavaggio alle vostre esigenze.

Domande frequenti

Questa linea è progettata specificamente per Sacchetti in tessuto PP (rafia) E pellicole per imballaggio in PP orientate ad esempio BOPP, PCP, e IPP—inclusi gli scarti stampati/laminati. Personalizziamo il pretrattamento, l'intensità del lavaggio e l'asciugatura in base al livello di contaminazione e all'obiettivo di pellettizzazione. Per progetti con film post-consumo misti PP/PE, si prega di utilizzare il nostro servizio dedicato. Linea di lavaggio per il riciclaggio di pellicole PP/PE pagina.

Sì. Progettiamo la parte anteriore per prevenire l'aggrovigliamento utilizzando un trituratore o un granulatore a umido idoneo e un sistema di trasporto stabile. Per i flussi di tessuto/rafia, spesso consigliamo un sistema dedicato. trituratore monoalbero come prima fase.

Il lavaggio a frizione ad alta velocità è fondamentale per rimuovere la contaminazione superficiale, con lavaggio a caldo opzionale e risciacquo più energico quando i residui di inchiostro/adesivo sono consistenti. Dimensioniamo anche la fase di asciugatura (centrifuga, pressa a vite e/o essiccazione termica) per raggiungere il livello di umidità desiderato prima della pellettizzazione.

L'output finale della nostra linea di riciclaggio completa è granuli di plastica di alta qualità e uniformi. Questi granuli sono puliti, asciutti e pronti per essere reintrodotti nei processi di produzione per creare nuovi prodotti.

Sì, assolutamente. Mentre le nostre configurazioni standard vanno da 500 kg/ora a 3000 kg/ora, ci specializziamo nella fornitura di impianti su misura. Offriamo un servizio gratuito di progettazione di soluzioni per adattare un sistema con la specifica macchina e capacità per soddisfare le vostre esigenze operative uniche.

Le lunghe pellicole di plastica possono facilmente intrecciarsi e ostruire i conveyor e altre macchine rotanti. La prima fase di triturazione è cruciale per tagliare la pellicola in pezzi più piccoli e più gestibili, garantendo un flusso di materiale fluido ed efficiente attraverso l'intera linea di lavaggio e granulazione.

Inquadrature e Progetti

Garanzia: Tutti i sistemi di riciclaggio includono una garanzia limitata di 1 anno e supporto tecnico a vita.

Condividi la tua miscela di materia prima, il livello di contaminazione e gli obiettivi di throughput. Prepareremo una configurazione personalizzata della linea di lavaggio con tempistiche e budget.