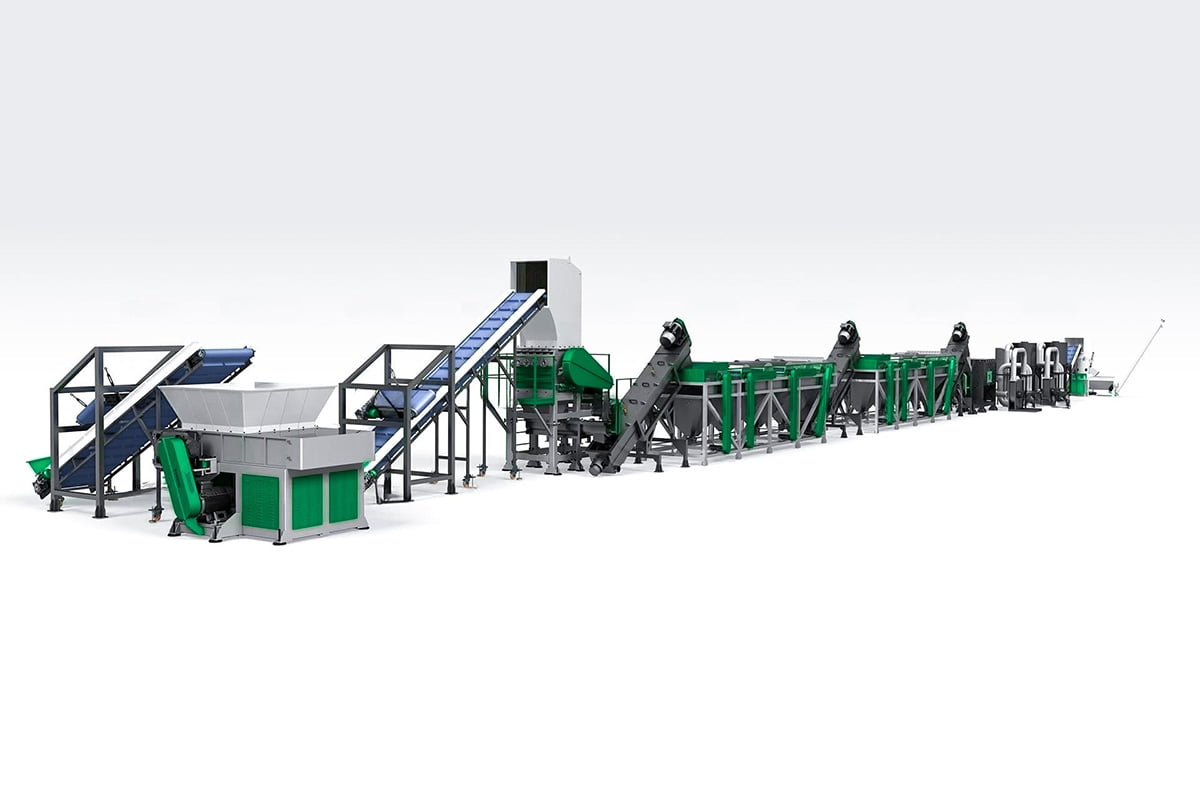

PP/PE-Film Recycling-Wäscheleine

Eine hocheffiziente Waschanlage zum Recycling von PP/PE-Folien, die speziell für flexible Kunststoffe entwickelt wurde und saubere, feuchtigkeitsarme Flocken liefert, die zur Granulierung bereit sind.

Fordern Sie ein individuelles Angebot anWarum sollten Sie sich für unsere PP/PE-Folienwaschanlage entscheiden?

Unsere Technologie ist auf überragende Leistung, Effizienz und Zuverlässigkeit ausgelegt und gewährleistet, dass Sie den höchsten Return on Investment erzielen.

Hochreine Ausgabe

Erzielen Sie einen Endprodukt-Reinigungswert unter 3% bei gleichzeitig außergewöhnlicher Reinheit – perfekt für die Herstellung hochwertiger Pellets.

Umweltfreundlicher Betrieb

Entwickelt für einen geringeren Wasser- und Energieverbrauch, wodurch Ihr Betriebsaufwand und Ihre Kosten minimiert werden.

Robust & Vielseitig

Verarbeitet effektiv eine breite Palette von Materialien, von Agrarfolien bis hin zu gewebten Beuteln aus Altmaterialien.

Automatisierter Prozess

Integrierte Steuerungssysteme gewährleisten einen reibungslosen Betrieb und reduzieren den Arbeitsaufwand und menschliche Fehler.

Von Problemen zu Lösungen

Wie unsere Kunststoff-Waschanlage Herausforderungen in zuverlässige Ergebnisse umwandelt.

Verunreinigungen & Etikettenreste

Problem: Öle, Klebstoffe, Etiketten und Schmutz mindern die Granulqualität.

Lösung: Intensive Reibung + Heißwäsche erzielt einen hohen Reinheitsgrad für die Pelletierung.

Hohe Feuchtigkeit & geringe Volumendichte

Problem: Feuchte, flauschige Folie ist schwer zu füttern und kostspielig zu trocknen.

Lösung: Filmpressen und Trockner reduzieren die Feuchtigkeit auf ~1–3% und erhöhen die Dichte für stabile Extrusion.

Unstabile Durchsatz & Stillstand

Problem: Häufige Stillstände und variable Eingaben führen zu Ertragsverlusten.

Lösung: Modulare Anlage mit PLC-Automation平衡流量并简化维护。

Hohe Wasser- & Energiekosten

Problem: Uneffiziente Zirkulationsschleifen verschwenden Ressourcen und erhöhen die Betriebskosten.

Lösung: Optimierte Wiederverwendung, Filtration und energiesparende Einstellungen reduzieren den Verbrauch ohne Qualitätseinbußen.

Verarbeitbare Materialien

Typische Ausgangsmaterialien sind PE/PP-Folien und flexible Kunststoffe. Sollten Sie gemischte oder ungewöhnliche Rohstoffe haben, können wir diese im Rahmen einer kostenlosen Testphase prüfen.

LDPE/LLDPE-Folie

Post-Consumer-Verpackungen, Agrarfolien.

PP-Gewebetaschen

Großgebinde, Säcke und Industrieverpackungen.

Kunstrasen

Ausgedienter Rasen von Sportplätzen und aus der Landschaftsgestaltung.

PP-Vliesstoff

Einkaufstaschen, landwirtschaftliche Abdeckungen, medizinische Textilien.

PP/PE-Folienwaschanlage im Vergleich zu herkömmlichen Systemen

Eine klare Gegenüberstellung, um zu zeigen, wo wir in Qualität, Effizienz und Betriebssicherheit Mehrwert bieten.

| Kriterien | Traditionelle Systeme | Unsere Kunststoff-Waschanlage |

|---|---|---|

| Sauberkeit | Basisreinigung; Rückstände bleiben oft zurück | Intensive Reibung und heiße Reinigung für hochreine Granulate |

| Endfeuchte | 5–8% typisch; zusätzlicher Trocknung erforderlich | ~1–3% mit Filmpresse; bereit zum Pelletieren |

| Wasser & Energie | Uneffiziente Zirkulationsschleifen; höhere Betriebskosten | Optimierte Wiederverwendung und energiesparende Einstellungen |

| Automatisierung | Manuelle Anpassungen; variable Ausgabe | PLC-Steuerung für stabilen Durchsatz |

| Wartung & Stillstand | Häufige Stillstände; schwer zu warten | Modulare Konstruktion vereinfacht den Service und die Ersatzteile |

| Fußabdruck & Anordnung | Feste Anordnungen; begrenzte Flexibilität | Benutzerdefinierte Anordnungen, um Ihren Raum zu füllen |

| Nachfolgerfertigung | Oft Bedarf an erneuter Trocknung/Behandlung | Konsistente Granulate geeignet für direkte Extrusion |

Kunststoff-Waschanlagen-Prozess: Von Müll zu Wert

Zerkleinern & Granulieren

Ballenförmige oder lose Kunststoffe werden zerkleinert und anschließend zu gleichmäßigen Flocken granuliert, um sie für einen effektiven Waschprozess vorzubereiten.

Intensive Heiß- und Reibungswäsche

Hochgeschwindigkeits-Reibungswaschanlagen und Heißwaschsysteme entfernen hartnäckige Verunreinigungen wie Öl, Klebstoff und Schmutz.

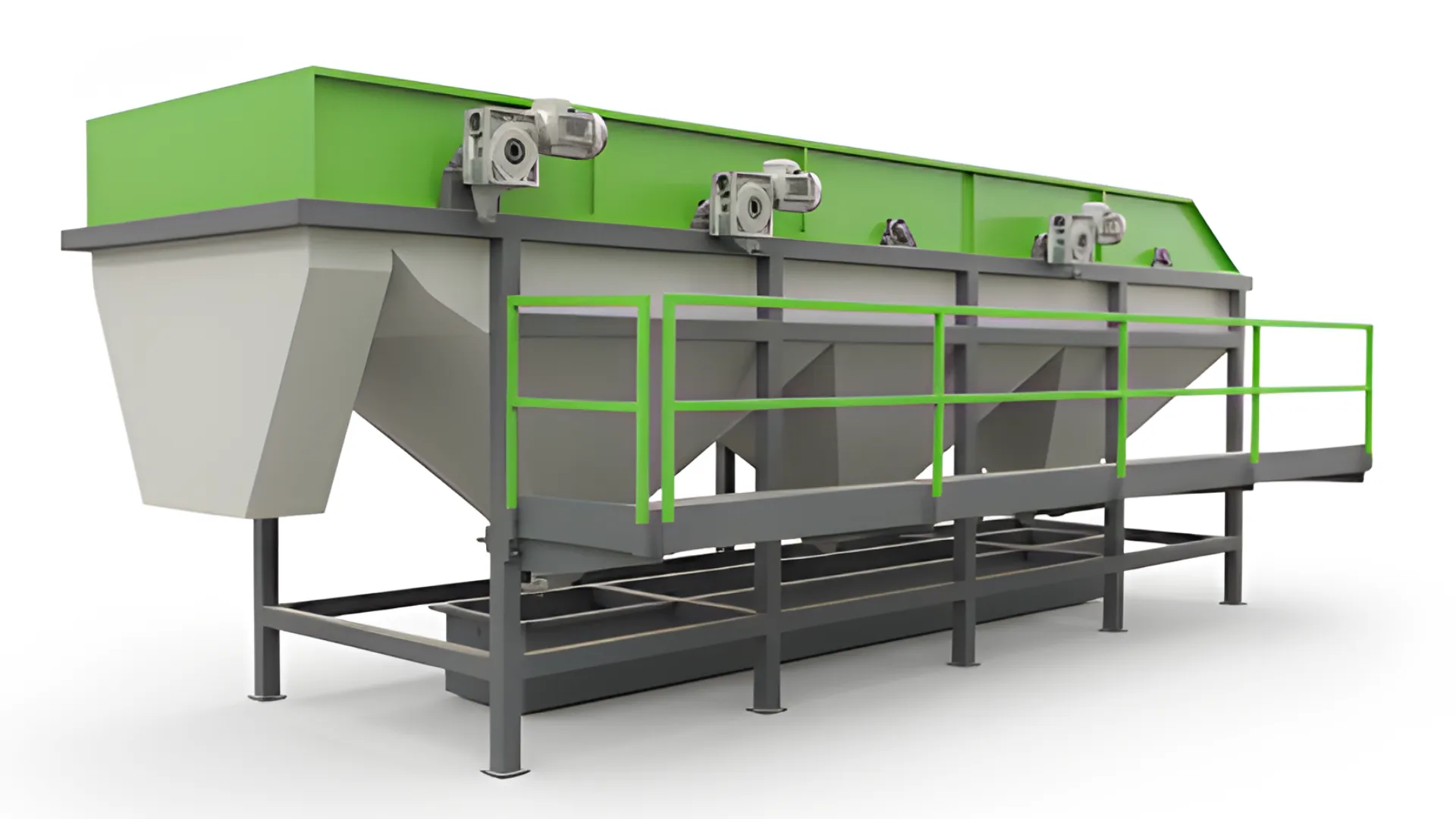

Schwimm-Sink-Trennung

Die Materialien werden anhand ihrer Dichte getrennt. Leichtere Kunststoffe wie PE/PP schwimmen, während schwerere Verunreinigungen und Kunststoffe sinken.

Trocknen und Agglomerieren

Unsere innovative Folienquetsche entwässert und verdichtet das Material und erzielt <3% Feuchtigkeit für die direkte Pelletierung.

Für Kunststoff-Waschanlagen-Leistung konzipiert

Entdecken Sie die Schlüsselkomponenten, die unsere Recyclinglinie zu einem Branchenführer machen.

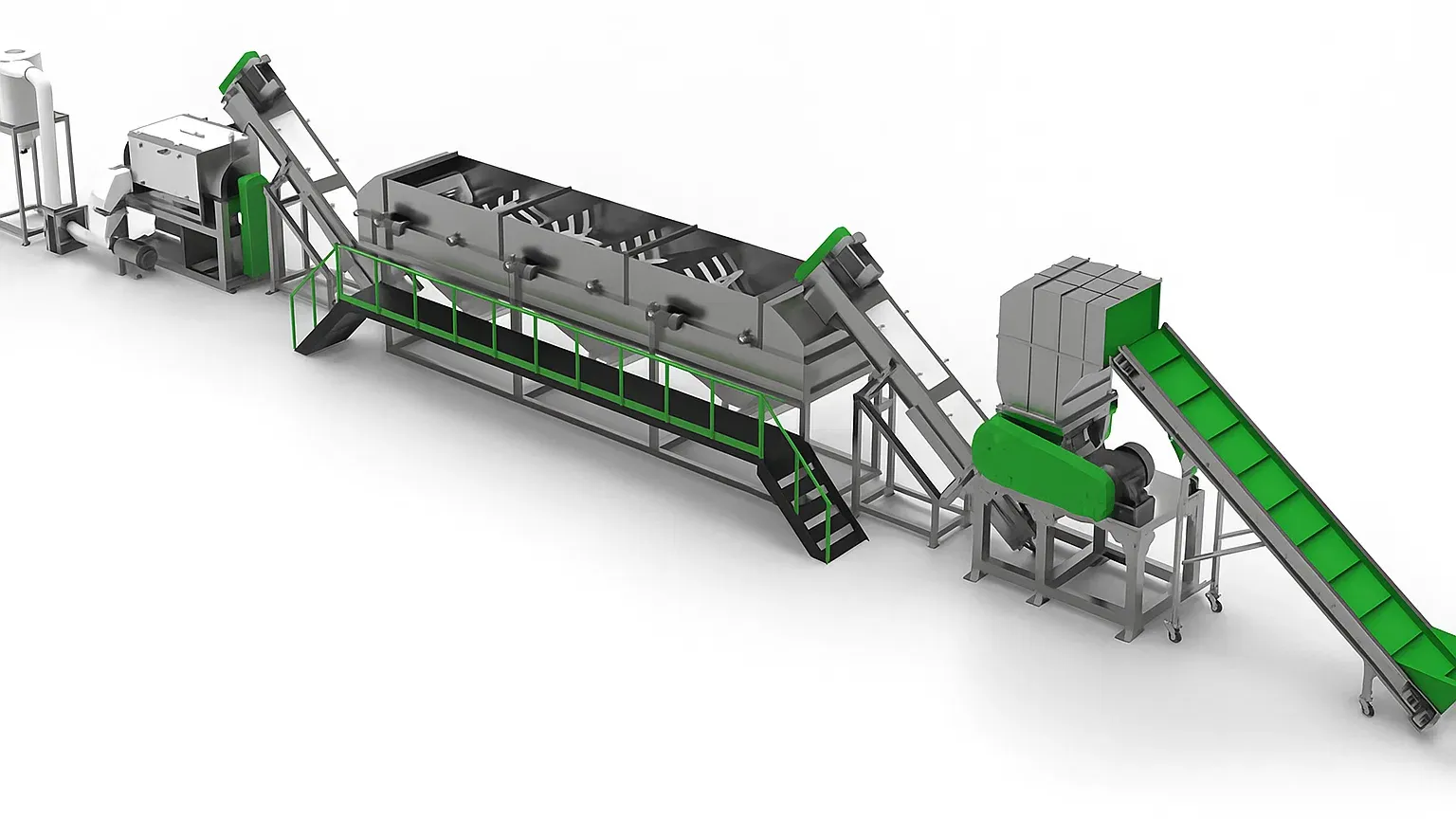

Einwellenzerkleinerer

Als erster Schritt zur Größenreduzierung verarbeitet unser robuster Schredder effizient gepresste oder lose Kunststofffolien und -beutel und gewährleistet eine gleichmäßige Partikelgröße für optimales Waschen.

- Rotor mit hohem Drehmoment: Bearbeitet harte Materialien mit minimalem Energieverbrauch.

- Langlebige Klingen: Hergestellt aus hochfestem D2-Legierungsstahl für längere Lebensdauer und Leistung.

- Hydraulischer Drücker: Gewährleistet eine kontinuierliche Materialzufuhr zum Rotor für maximalen Durchsatz.

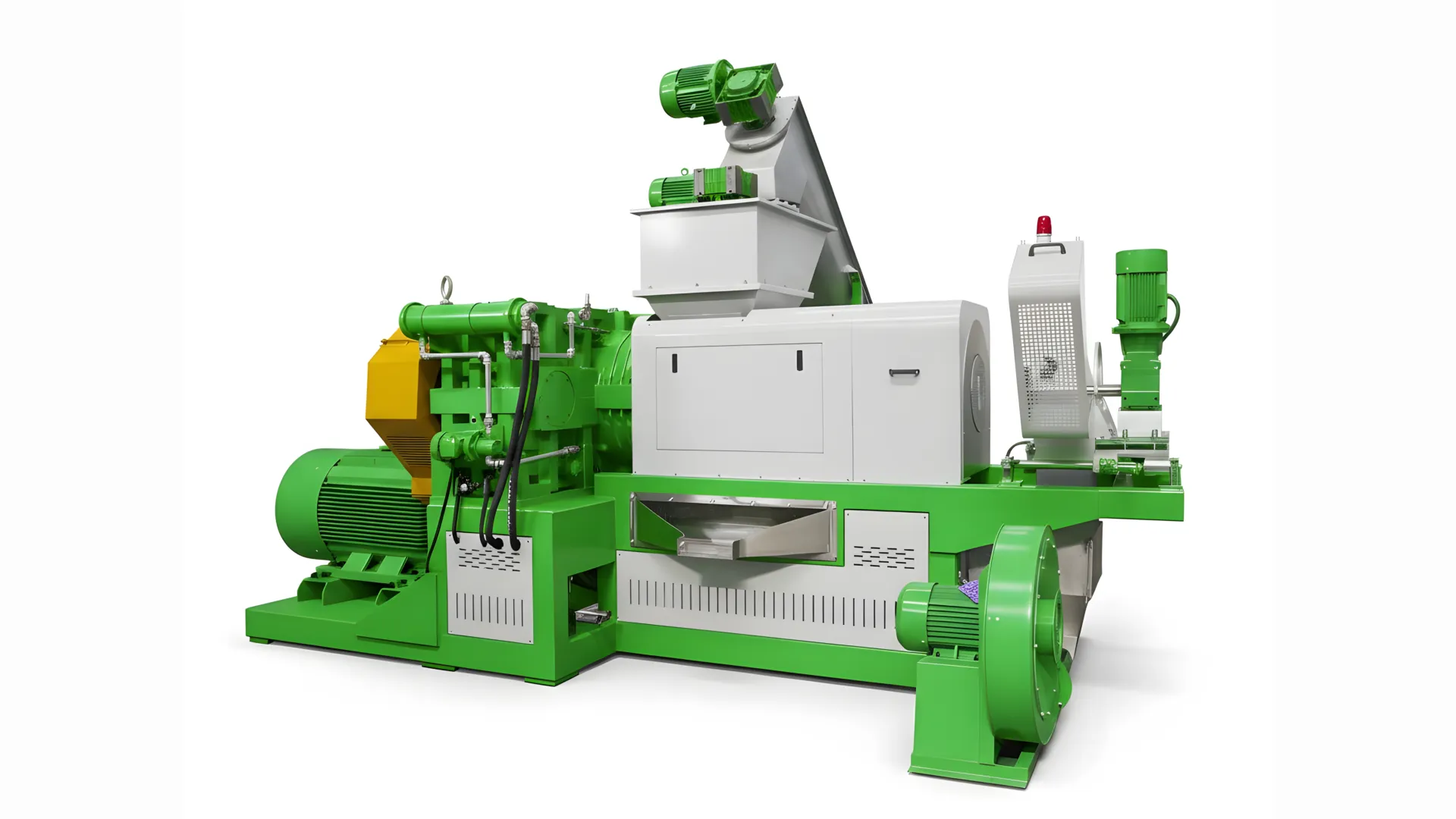

Heißwaschsystem

Entscheidend für die Entfernung von Ölen, Klebstoffen und hartnäckigen organischen Verunreinigungen. Unser System verwendet erhitztes Wasser und optimierte chemische Wirkstoffe für eine gründliche Reinigung und verbessert so die Qualität des Endprodukts deutlich.

- Integrierte Heizung: Macht einen externen Dampfkessel überflüssig, was Installation und Betrieb vereinfacht.

- Hochgeschwindigkeitsrührwerk: Stellt sicher, dass alle Flockenoberflächen der Reinigungslösung ausgesetzt sind.

- Automatisierte Dosierung: Kontrolliert chemische Zusätze präzise für eine gleichmäßige und effiziente Reinigung.

Schwimm-Sink-Trennbehälter

Trennt Materialien nach Dichte nach dem Waschen. PP/PE-Folien und -Flocken schwimmen, während schwerere Verunreinigungen (Sand, Steine, Metalle) absinken – dies verbessert die Reinheit und schützt nachgeschaltete Anlagen.

- Effektive Dichtetrennung: Zuverlässige Schwimm-/Sink-Sortierung für sauberere Ausgabe.

- Auslegung für stabile Strömung: Eine optimierte Wasserzirkulation verbessert die Trenneffizienz.

- Einfache Wartung: Einfache Reinigung und robuste Konstruktion für eine lange Lebensdauer.

Filmpresse und -trockner

Eine entscheidende Innovation, die herkömmliche Zentrifugal- und Thermotrockner für Folien ersetzt. Diese Maschine presst Wasser aus und nutzt Reibungswärme, um das Material halbplastifizieren zu lassen. Das Ergebnis sind dichte, trockene Agglomerate mit einem Feuchtigkeitsgehalt unter 2%.

- Überlegene Entwässerung: Reduziert die Feuchtigkeit drastisch und eignet sich daher ideal für die direkte Zufuhr in einen Pelletierer.

- Erhöht die Schüttdichte: Verdichtet flauschige Folien zu dichten Partikeln und verbessert so die Zufuhreffizienz des Extruders.

- Energieeffizient: Verbraucht im Vergleich zu einer kombinierten Entwässerungs- und thermischen Trocknungsanlage erheblich weniger Energie.

Kunststoff-Waschanlagen-Spezifikationen

| Parameter | Standardkonfiguration | Hinweise |

|---|---|---|

| Durchsatzkapazität | 300 - 2000 kg/Stunde | Individuell anpassbar je nach Material und Bedarf. |

| Anwendbare Materialien | PE/PP-Folie, gewebte Säcke, Vliesstoffe, Kunstrasen | Prüfungen für andere Materialien verfügbar. |

| Endfeuchtigkeitsgehalt | < 3% (mit Filmquetscher) | Optimal für die direkte Zuführung zum Pelletierextruder. |

| Gesamtleistung installiert | Variiert (z. B. ~250 kW für eine 500 kg/h-Linie) | Linienspezifisch; detailliert im offiziellen Angebot. |

| Kontrollsystem | Zentralisierte SPS mit Touchscreen-HMI | Siemens oder gleichwertige Komponenten. |

Sehen Sie die Kunststoff-Waschanlage in Aktion

Von verschmutztem Agrarfilm zu sauberen, wertvollen Pellets. Erleben Sie die Verwandlung in realen Produktionsaufnahmen.

Was Kunden sagen

Echte Rückmeldungen von Teams, die PP/PE-Folienanlagen in großem Maßstab betreiben.

Die Waschqualität und die Feuchtigkeitsregulierung sind hervorragend. Mit dem Folienpresser erreichen wir konstant 1–3% – die Pelletierung ist jetzt deutlich stabiler.

Betriebsleiter · Südostasien

Modulare Anordnung für einfache Installation. Bediener schätzen die PLC-Oberfläche, und wir haben weniger ungeplante Stillstände beobachtet.

Betriebsdirektor · Ostafrika

Der Verbrauch ist dank der Wiederverwendungskonfiguration im Griff. Im Vergleich zu unserer vorherigen Anlage ist die Gesamtbetriebskosten gesunken.

Recyclingmanager · Europa

Holen Sie sich Ihre individuelle Lösung und Ihr Angebot

Unser Team unterstützt Sie gerne bei der Konfiguration der perfekten Recyclinganlage für Ihre spezifischen Materialien und Produktionsziele. Füllen Sie das untenstehende Formular aus. Einer unserer Spezialisten wird sich in Kürze mit Ihnen in Verbindung setzen.

Kunststoff-Waschanlagen-FAQs

Finden Sie schnelle Antworten auf häufig gestellte Fragen zu unserer Recyclinglinie für Kunststofffolien.

Unsere Produktlinie ist in erster Linie für weiche Kunststoffe wie PE-Folie (Polyethylen), PP-Gewebe- und Vliessäcke (Polypropylen) sowie Agrarfolien konzipiert. Sie kann auch für andere Materialien wie Kunstrasen angepasst werden. Wir empfehlen Ihnen, uns ein Muster für einen kostenlosen Test zu senden, um Kompatibilität und Leistung zu bestätigen.

Durch den Einsatz unserer hochentwickelten Folienpresse liegt der Restfeuchtegehalt der Kunststoffagglomerate typischerweise unter 31 % TP6T und oft sogar nur bei 1–21 % TP6T. Dies ist ideal für die Herstellung hochwertiger Granulate ohne weitere Trocknung und spart somit erheblich Energie.

Ja, wir bieten Ihnen eine schlüsselfertige Komplettlösung. Dazu gehören eine detaillierte Anlagenplanung, die Installation und Inbetriebnahme vor Ort durch unsere erfahrenen Ingenieure, umfassende Schulungen für Ihr Betriebspersonal und fortlaufender After-Sales-Support, einschließlich Ersatzteilen und technischer Unterstützung.

Der Platzbedarf variiert je nach Kapazität und spezifischen Komponenten. Beispielsweise benötigt eine 500-kg/h-Linie eine Fläche von etwa 30 Metern Länge, 10 Metern Breite und 6 Metern Höhe. Wir erstellen Ihnen im Rahmen unseres Angebots eine detaillierte 2D-/3D-Layoutzeichnung, um sicherzustellen, dass die Anlage perfekt in Ihre Anlage passt.