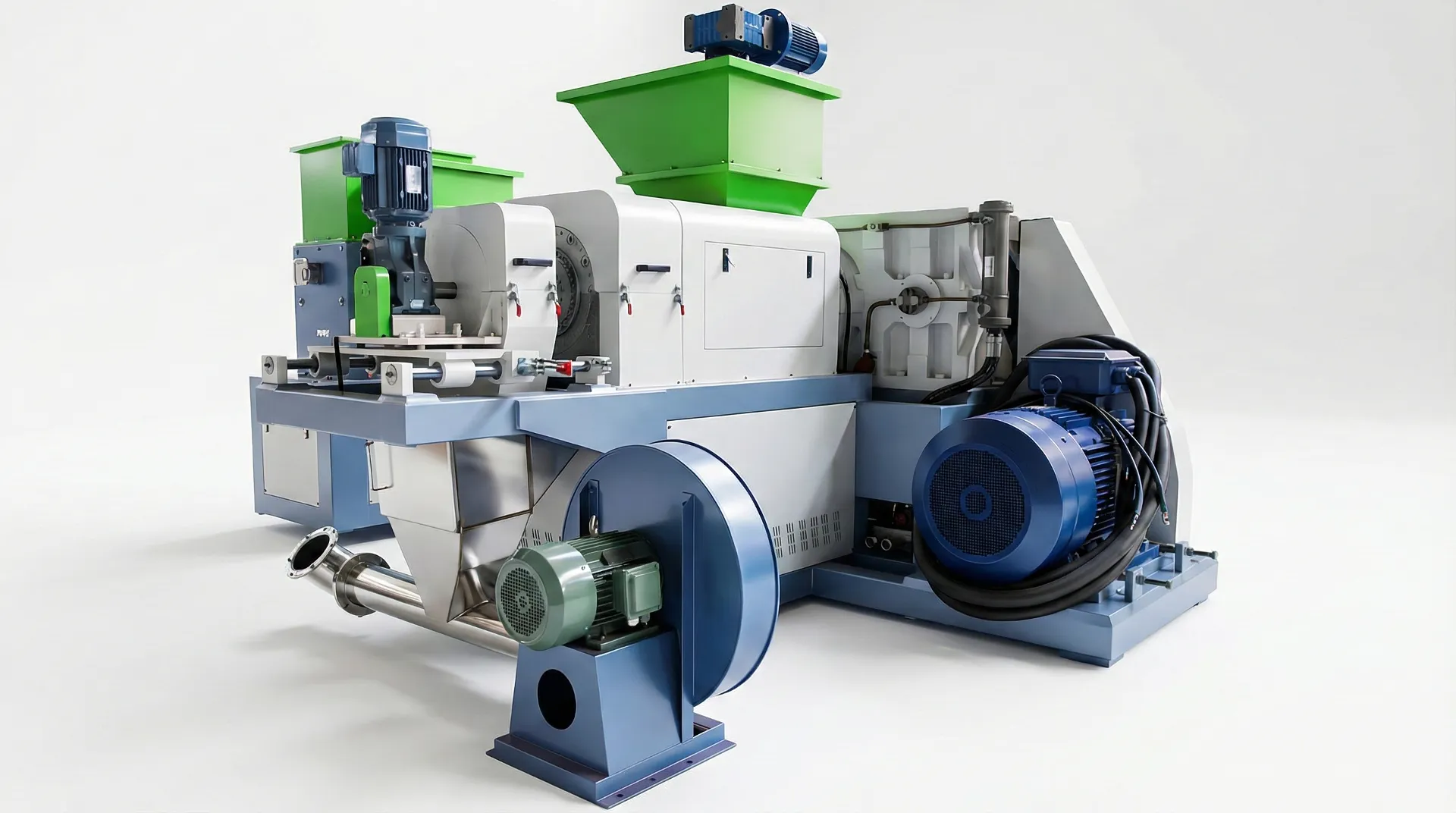

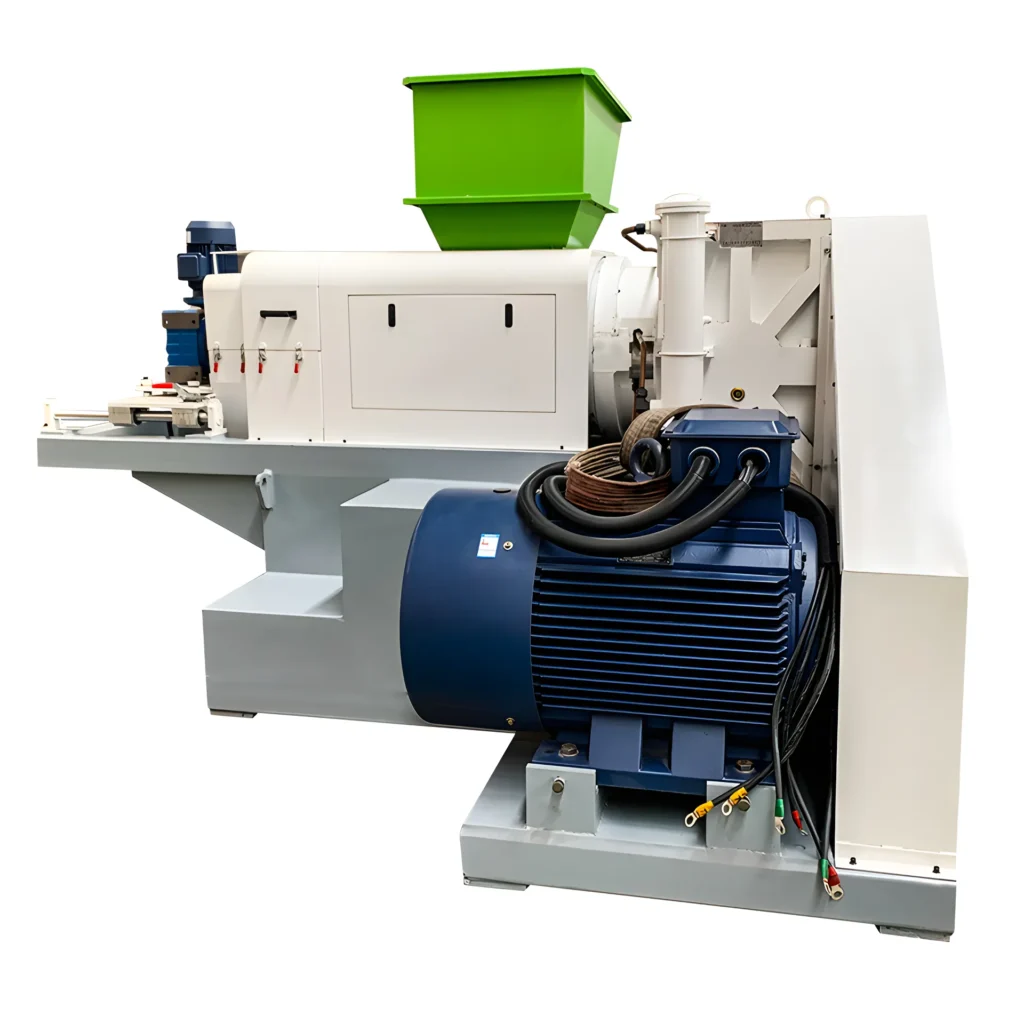

Folien Densierer für PE/PP-Film

Kämpfen Sie mit hohen Energiekosten und Extruder-Fütterungsproblemen durch feuchte, flauschige Folie? Unser Kunststofffolien-Densifier produziert hochdichte, trockene Granulate, die Betriebskosten um über 40% senken und die Profitabilität Ihrer Linie steigern.

Holen Sie sich eine individuelle LösungWas ist ein Kunststofffolien-Densifier?

Ein Kunststofffolien-Densifier entwässert und komprimiert mechanisch gewaschene PE/PP-Folien in trockene, frei fließende Granulate, die ideal für die Fütterung eines Pelletier-Extruders geeignet sind. Er ersetzt energieintensive thermische Trocknung und löst instabile Fütterung durch flauschige Folie.

Bekannt auch als Trocknerpresse oder Foliengglomerator, integriert er Hochdruckquetschung und kontrollierte Reibungswärme, um die Feuchtigkeit auf 1–3% typisch zu reduzieren und die Volumendichte um 3–5× zu erhöhen. Dies verbessert direkt die Extruderstabilität und den Ausstoß.

Maximieren Sie Ihre Effizienz und Profitabilität

Diese Einzelfabrikat ist die ultimative Alternative zu herkömmlichen zentrifugalen und thermischen Trocknern und bietet Ihre Kunststofffolienrecyclinglinie mehrere Vorteile.

Drastisch niedrigere Energiekosten

Verringern Sie den Energieverbrauch um über 40%. Unser effizienter mechanischer Pressprozess beseitigt die Notwendigkeit energieschluckender heiße Lufttrocknungssysteme.

Erhöhen Sie den Extruder-Ausstoß

Die dichten, frei fließenden Granulate gewährleisten stabiles und konstantes Fördern, lösen Verstopfungsprobleme und erhöhen Ihre Pelletieranlage um bis zu 20%.

Erzeugen Sie hochwertige Pellets

Durch Reduzierung der Feuchtigkeit auf weniger als 5% (typischerweise 1-3%) garantieren Sie hochwertige, blasenfreie recycelte Pellets mit höherem Marktwert.

Einfachere Arbeitsabläufe

Diese integrierte Entwässerungs- und Verdichtungslösung ersetzt zwei getrennte Maschinen, spart wertigen Raum und minimiert Ihre Wartungsarbeit.

Filmdichtungsanlage: Von gereinigten Filmen zu Fertigpellets

Unser dreistufiges mechanisches Zerkleinern und Agglomerieren stellt maximale Effizienz sicher, ohne Materialveränderungen.

1. Direkte Zuführung

Gereinigte Filme direkt von Ihrer Recyclinglinie werden in den Maschinen-Eingang geleitet und handhaben die hohe anfängliche Feuchtigkeit mühelos.

2. Mechanisches Zerkleinern

Ein spezieller Hochgeschwindigkeitsschrauben applies immensen Druck, physikalisch Wasser durch ein Sieb in einem hoch effizienten Prozess herausdrückend.

3. Reibungsagglomerieren

Kontrollierte Reibung erzeugt Wärme, bildet dichte, einheitliche Granulate, perfekt für das Pelletieren geeignet.

Die Filmdichtungsanlage ist speziell für den Einsatz in Kombination mit den Reinigungs- und Extrusions-Pelletierkomponenten der Recyclinganlage konzipiert. Diese nahtlose Integration ist der Schlüssel zur Maximierung der Ausbeute und Effizienz Ihrer gesamten Anlage.

Anwendungen & Materialien

Die Filmdichtungsanlage verarbeitet nachverbrauchte und nachindustrielle Abfälle und bereitet sie für eine stabile Extrusion vor.

- PE-Folie (LDPE/LLDPE), bedruckte Folie, Stretch- und Schrumpffolie

- PP-Webtaschen, Raffia, Großbehälter (FIBCs) nach der Reinigung

- Landwirtschaftliche Folie, Gewächshausfolie mit Restfeuchte

- Etikettenfolienreste und Verpackungsfolienrecycling

- Integration mit Wäscheleine für Kunststofffolien Und Kunststoff-Pelletizer

Ihre Arbeitsabläufe vereinfachen

Entdecken Sie die robuste Konstruktion und den intelligenten Design unserer Filmdichtungsanlage.

Kunststofffolienverdichter-Spezifikationen

Diese integrierte Entwässerungs- und Verdichtungslösung ersetzt zwei separate Maschinen, spart wertigen Raum und minimiert Ihre Wartungsbelastung.

| Anwendbare Materialien | Nachverbrauchs-PE-Folie, nachindustrieller LDPE, PP-gewebte Taschen, Agrarfilm |

| Durchsatzkapazität | 300 – 1500 kg/h (modellabhängig) |

| Hauptmotorleistung | 90 – 250 kW (variierend nach Modell) |

| Endfeuchtigkeitsgehalt | < 5% (Typischerweise 1-3%) |

| Kernkomponenten | Abriebfester SKD-11-K-Alloy-Schrauben, verstärkte Getriebe, Siemens/ABB-Motor |

| Angebotene Dienstleistungen | Vorortingenieurleistungen, maßgeschneiderte Lösungen, Ersatzteile-Unterstützung |

Modelloptionen

Wählen Sie ein Modell, das zu Ihrem Wasch- und Pelletierer Durchsatz passt.

| Modell | Kapazität (kg/h) | Hauptmotor | Endfeuchte | Hinweise |

|---|---|---|---|---|

| RT‑D300 | 300–500 | 90 kW | 1–31 TP6T | Kompakt, für kleine Linien geeignet |

| RT‑D500 | 500–800 | 132 kW | 1–31 TP6T | Bestseller für PE-Folien |

| RT‑D800 | 800–1200 | 185 kW | 1–31 TP6T | Hochdurchsatz, stabile Förderung |

| RT‑D1200 | 1200–1500 | 220–250 kW | 1–31 TP6T | Großflächige Linienintegration |

Warum Dichterverdichter gegenüber Zentrifugal- oder thermischer Trocknung?

Ein Kunststofffolien-Dichterverdichter kombiniert Entwässerung und Verdichtung in einem Schritt, spart Energie und vereinfacht die Linie.

| Verfahren | Energieverbrauch | Feuchtigkeit | Förderverhalten | Hinweise |

|---|---|---|---|---|

| Kunststofffolienverdichter | Niedrig | 1–3% typisch | Stabile, frei fließende Granulate | Ersetzt zwei Maschinen |

| Zentrifugaltrockner | Mittel | Typisch 5–10% | Schüppig, voluminöser | Oft Bedarf an thermischer Stufe |

| Thermischer Heißlufttrockner | Hoch | Typisch 3–5% | Kann schüppig bleiben | Höhere Betriebskosten, Flächenbedarf |

Ihre Fragen beantwortet

Diese Maschine ist eine spezialisierte Entwässerung und Vorbehandlung Einheit. Ihr Hauptziel ist es, Material für einen Pelletier-Extruder perfekt zu trocknen. Der Hauptzweck eines Standard-Agglomerators ist es, ein hochdichtes Blatt als Endprodukt zu erzeugen, oft mit weniger Kontrolle über den Trocknungsprozess.

Für Material, das direkt von einer gründlichen Waschanlage kommt, ist er konzipiert. Obwohl seine Hauptfunktion das Entwässern ist, ist er robust genug für Folien mit Restfarbe und Schmutz. Die endgültige Qualität Ihrer Endpellets hängt stets von der Effektivität Ihrer Waschstufe ab.

Die Wartung ist minimal. Die Hauptabnutzungsteile sind der Schraubenkörper, der aus hochfesten, verschleißfesten Legierungen gefertigt ist. Regelmäßige Überprüfungen umfassen das Ölen der Getriebe und das Säubern der Siebe. Mit jeder Einheit liefern wir einen umfassenden Wartungsplan und eine Ersatzteilliste.

PE-Folie (LDPE/LLDPE), PP-gewebte Säcke/Raffia, Stretch- und Schrumpffolie, Landwirtschaftsfolie und andere gewaschene flexible Verpackungen. Bei stark kontaminierten Eingangsmaterialien empfehlen wir die Kombination mit unserem Wäscheleine für Kunststofffolien.

Ja. Die verdichteten, gering feuchtigkeitshaltigen Granulate werden kontinuierlich in Kunststoffpelletieranlagen, geliefert, was die Ausbeute verbessert und Schwankungen im Schmelzdruck reduziert.

In den meisten Fällen 1–31 TP6T bei richtiger Reinigung und Entwässerung. Wir garantieren in der Regel < 5% um Variationen im Eingangsmaterial und im Betrieb zu berücksichtigen.

Verwandte Produkte

Erstellen Sie eine umfassende Lösung für das Filmaufbereitung und Pelletisierungsverfahren um Ihren Verdichter.

Erhalten Sie eine kostenlose Workflow-Analyse und ein maßgeschneidertes Angebot

Jede Maschine beinhaltet eine 1-jährige begrenzte Garantie und Vorort-Installationsunterstützung. Kontaktieren Sie uns noch heute, um die Effizienz Ihrer Recyclinganlage mit einer maßgeschneiderten Lösung zu verbessern.