Zerkleinerer und Brecher spielen in Kunststoffrecyclingprozessen unterschiedliche Rollen, und die Wahl der richtigen Ausrüstung beeinflusst direkt die Verarbeitungseffizienz, die Ausgabequalität und die Rentabilität. Obwohl beide Maschinen die Materialgröße reduzieren, unterscheiden sie sich grundlegend in ihren Funktionsprinzipien, Ausgabeeigenschaften und ihrer Position im Recyclingprozess.

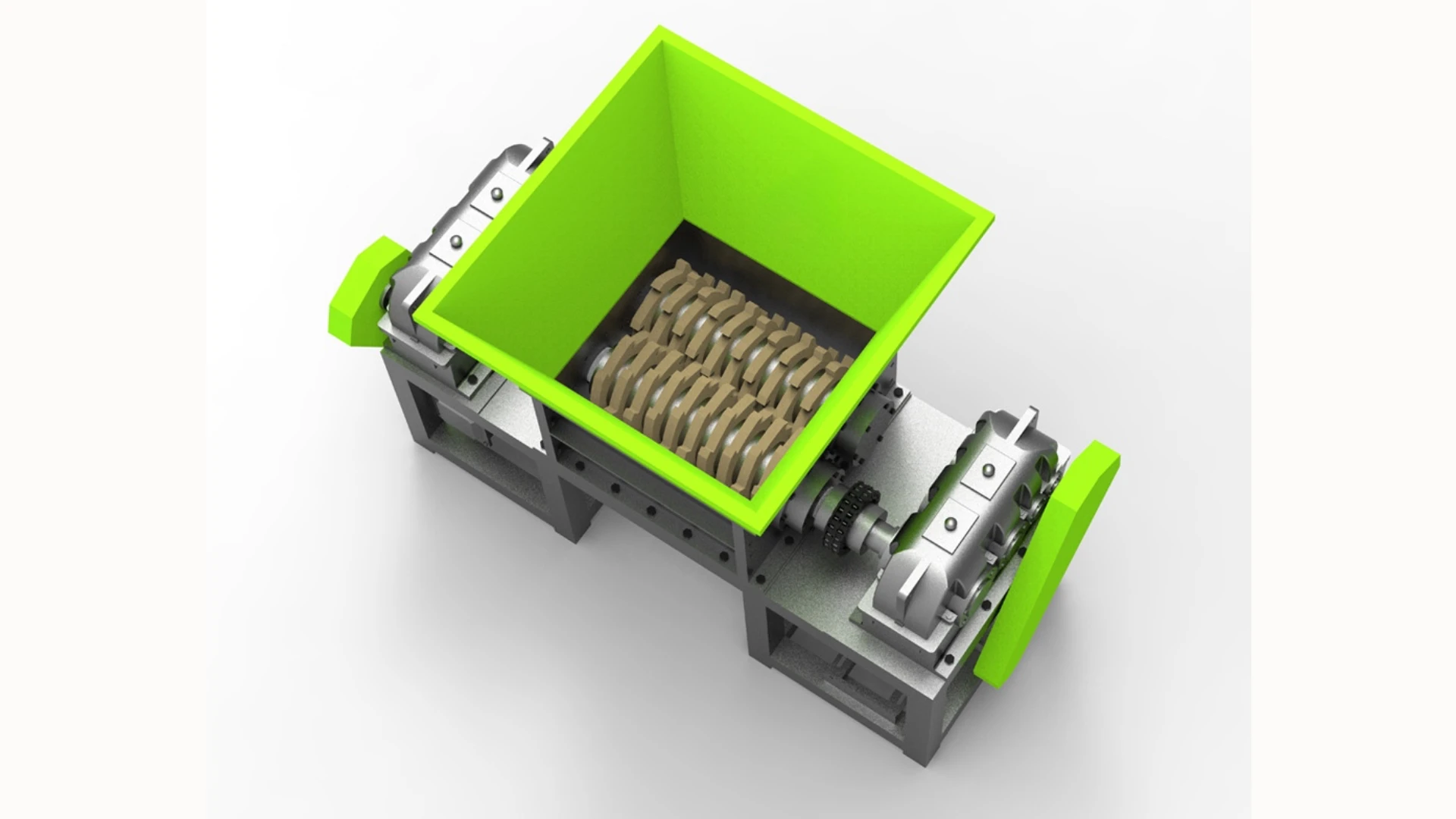

Was ist ein Kunststoffschredder?

Ein Kunststoffschredder zerkleinert große, sperrige Materialien durch langsames, drehmomentstarkes Schneiden. Diese Maschinen verarbeiten unbehandelte Abfälle – darunter gebündelte Kunststofffolien, HDPE-Rohre mit großem Durchmesser, Kunststofffässer und Produktionsabfälle –, die andere Anlagen blockieren oder beschädigen würden.[1]

Schredder produzieren unregelmäßige Stücke, deren Größe je nach Siebgröße und Materialart typischerweise zwischen 20 mm und 200 mm liegt.[2] Durch diese Grobzerkleinerung werden die Materialien für das Waschen, Sortieren oder die weitere Zerkleinerung vorbereitet.

Gängige Konfigurationen von Aktenvernichtern sind:

- Einwellenzerkleinerer: Verfügt über eine rotierende Welle mit Messern, die gegen ein stationäres Bett schneiden, ideal für eine kontrollierte Ausgabegröße

- Doppelwellen-HäckslerZwei gegenläufige Wellen schneiden das Material zwischen ineinandergreifenden Klingen; geeignet für zähe oder sperrige Abfälle.

- Vierwellenzerkleinerer: Bietet durch mehrere Schneidstufen die beste Leistung aller Aktenvernichtertypen.

Verarbeitungsanlagen setzen üblicherweise ein Doppelwellenzerkleinerer für anspruchsvolle Anwendungen mit gemischten Abfallströmen, Reifen und metallbelasteten Kunststoffen.

Was ist ein Plastikzerkleinerer?

Kunststoffzerkleinerer – in vielen Märkten auch Granulatoren genannt – führen eine sekundäre Größenreduzierung durch, um gleichmäßige Partikel mit einer typischen Größe von unter 20 mm zu erzeugen. Diese Maschinen arbeiten mit höheren Geschwindigkeiten als Schredder und verwenden rotierende Klingen, die das Material gegen stationäre Messer schlagen und es durch perforierte Siebe pressen.[3]

Brecher erzeugen gleichmäßige Flocken- oder Granulatgrößen, die für Waschanlagen, Granulieranlagen und qualitätssensible Anwendungen benötigt werden. Die präzise Ausgabegröße, die durch austauschbare Siebe von 8 mm bis 100 mm eingestellt wird, macht das Brechgut bereit für die direkte Wiederaufbereitung oder den Verkauf als Recyclingrohstoff.

Modern Kunststoffbrecher Um die Betriebszeit zu maximieren und den Geräuschpegel zu minimieren, werden Merkmale wie hydraulisch unterstützter Kammerzugang, schalldichte Gehäuse und verschleißfeste D2-Werkzeugstahlklingen integriert.

Hauptunterschiede zwischen Schreddern und Brechern

Betriebsdrehzahl und Drehmoment

Schredder arbeiten mit 50–100 U/min und hohem Drehmoment, um dickwandige Behälter, verhedderte Folien und verunreinigte Materialien zu zerkleinern. Brecher hingegen erreichen 300–600 U/min und nutzen die Geschwindigkeit der Schneidmesser und die Aufprallkraft anstelle des reinen Drehmoments.[4]

Ausgabegröße und Gleichmäßigkeit

Zerkleinerungsanlagen erzeugen unregelmäßige Streifen, Brocken oder Stücke, deren Größe für die Volumenreduzierung und die Weiterverarbeitung geeignet ist. Brecher liefern gleichmäßige Flocken oder Pellets, die den Spezifikationen für nachgelagerte Verarbeitungsanlagen entsprechen.

Materialtoleranz

Schredder kommen besser mit Verunreinigungen zurecht – Etiketten, Verschlüsse, Inhaltsreste und selbst kleine Metallbefestigungen passieren sie mit minimalem Beschädigungsrisiko. Brecher benötigen saubereres Aufgabematerial, um die Lebensdauer der Klingen zu verlängern und ein Verstopfen der Siebe zu verhindern.

Position in den Recyclinglinien

Zerkleinerungsanlagen bilden den ersten Schritt in den meisten Recyclingprozessen und zerkleinern den gesammelten Abfall in handliche Stücke. Brecher folgen in der Regel den Zerkleinerungsanlagen (oder verarbeiten vorsortierten, sauberen Abfall), um die endgültige Partikelgröße zu erreichen.

Lärm- und Stauberzeugung

Schredder erzeugen einen mäßigen Geräuschpegel (75–85 dB) und produzieren aufgrund der geringeren Schnittgeschwindigkeit weniger Staub. Brecher erzeugen mehr Lärm (85–95 dB ohne Einhausung) und feineren Staub, der Absauganlagen erfordert.[5]

Wie Sie die richtige Ausrüstung für Ihren Betrieb auswählen

Bewerten Sie Ihr Eingangsmaterial

Bewerten Sie die aktuelle Form, Größe und den Zustand Ihres Abfallstroms:

- Große, sperrige oder kontaminierte Materialien (Fässer, Paletten, Ballenfolie) müssen zuerst zerkleinert werden.

- Saubere Produktionsabfälle (Anschnitte, Ausschussteile, Verschnitt) können direkt in eine Brechanlage gegeben werden.

- Gemischte oder variable Abfälle Vorteile eines zweistufigen Systems

Definieren Sie Ihre Ausgabeanforderungen

Ermitteln Sie die benötigte Größe anhand der nachgelagerten Prozesse:

- Wäscheleinen und Dichtetrennung typischerweise werden 10–30 mm große Flocken von Brechern benötigt.

- Direkte Pelletierung Kann 20–50 mm großes, zerkleinertes Material aufnehmen

- Volumenreduzierung für den Transport Eine grobe Zerkleinerung auf 50–100 mm genügt.

Durchsatz und Kapazität berücksichtigen

Passen Sie die Anlagenkapazität an Ihr Verarbeitungsvolumen an. Eine Anlage, die 500 kg/h Hartkunststoffe verarbeitet, benötigt andere Spezifikationen als eine, die 3.000 kg/h gemischte Industrieabfälle verarbeitet. Industrielle Kunststoffzerkleinerer mit Kapazitäten von 600 kg/h bis 8.000 kg/h für verschiedene Betriebsgrößen.

Betriebskosten bewerten

Berücksichtigen Sie den Stromverbrauch, die Häufigkeit des Klingenwechsels, den Wartungsaufwand und die Verfügbarkeit von Ersatzteilen. Schredder verbrauchen je nach Modell und Material 18,5–90 kW, während Brecher bei vergleichbarer Durchsatzleistung typischerweise 22–110 kW benötigen.

Praktische Anwendungen im Recyclingbetrieb

Aktenvernichter zeichnen sich aus durch:

- Vorbehandlung von Post-Consumer-Abfällen mit gemischter Verunreinigung

- Zerkleinern großer Hohlprodukte (Flaschen, Behälter, Tanks)

- Umgang mit faserigen Materialien (Textilien, Teppiche, Seile)

- Verarbeitung von Verbundwerkstoffen (Reifen, Elektronik, Mehrschichtverpackungen)

Brecher zeichnen sich aus durch:

- Herstellung gleichmäßiger Flocken aus vorzerkleinertem oder sortiertem Material

- Verarbeitung von sauberem Produktionsabfall neben Formmaschinen

- Einhaltung enger Größenvorgaben für qualitätskritische Anwendungen

- Rückmahlen von Ausschussteilen zur direkten Wiederverwendung in der Fertigung

Viele Recyclinganlagen setzen beide Anlagentypen in Reihe ein: Schredder verarbeiten den angelieferten Abfall, und Brecher erzeugen fertige Flocken, die anschließend gewaschen und pelletiert werden. Dieses zweistufige Verfahren optimiert sowohl die Verarbeitungseffizienz als auch die Qualität des Endprodukts.

Häufig gestellte Fragen

Kann ein Brecher einen Schredder in meiner Recyclinganlage ersetzen?

Nur wenn Ihr Ausgangsmaterial bereits vorzerkleinert und relativ sauber ist. Brecher können große Gegenstände, sperrige Formen oder stark verunreinigte Abfälle nicht sicher verarbeiten, ohne dass die Gefahr von Beschädigungen oder übermäßigen Ausfallzeiten besteht.

Wie viel Wartung benötigen diese Maschinen?

Schredder benötigen je nach Abrasivität des Materials alle 200–400 Betriebsstunden eine Messerprüfung und alle 1.000–2.000 Stunden einen kompletten Messerwechsel. Brecher erfordern aufgrund der höheren Drehzahlen einen häufigeren Messerwechsel (alle 100–200 Stunden), bieten aber Schnellwechselsysteme für minimale Ausfallzeiten.

Welche Materialien können mit Standardgeräten nicht verarbeitet werden?

Materialien mit hohem Metallgehalt, Glasfaserverstärkung oder chlorierten Verbindungen sollten nicht ohne spezielle Klingenmetallurgie und Sicherheitsvorkehrungen zerkleinert oder zerkleinert werden. Wenden Sie sich an die Gerätehersteller, um Informationen zu speziellen Konfigurationen für schwierig zu verarbeitende Materialien zu erhalten.

Soll ich neue oder gebrauchte Recyclingausrüstung kaufen?

Neugeräte bieten Garantieleistungen, aktuelle Sicherheitsmerkmale und optimierte Energieeffizienz. Gebrauchte Qualitätsmaschinen von seriösen Anbietern sind zwar günstiger in der Anschaffung, haben aber möglicherweise eine eingeschränkte Ersatzteilversorgung und höhere Betriebskosten. Berücksichtigen Sie daher die Gesamtbetriebskosten über fünf Jahre und nicht nur den Kaufpreis.

Abschluss

Das Verständnis der funktionalen Unterschiede zwischen Schreddern und Brechern ermöglicht es Anlagenleitern und Firmeninhabern, Recyclingsysteme so zu konfigurieren, dass sie ihren spezifischen Materialarten, Verarbeitungsmengen und Qualitätsanforderungen entsprechen. Schredder übernehmen die grobe Vorzerkleinerung verschiedenster Abfallströme, während Brecher die für die effiziente Weiterverarbeitung erforderlichen einheitlichen Partikelgrößen liefern.

Durch die sorgfältige Analyse Ihrer Einsatzmaterialien, Ausgabespezifikationen und betrieblichen Rahmenbedingungen können Sie Anlagen auswählen, die sowohl die Investitionskosten als auch die langfristigen Verarbeitungskosten optimieren. Richtig dimensionierte und konfigurierte Schredder und Brecher tragen zu effizienten und rentablen Kunststoffrecyclingprozessen bei, die die ökologische Nachhaltigkeit fördern und gleichzeitig strenge Qualitätsstandards erfüllen.