Waslijn voor geweven tassen en BOPP-folie voor recycling van raffia- en georiënteerde PP-verpakkingen

Speciaal gebouwd voor PP geweven tassen (raffia) En georiënteerde PP-verpakkingsfolies zoals BOPP, CPP, en IPP. Deze kant-en-klare waslijn verwijdert zware inkt, etiketten, zand en organisch materiaal, en levert schone, vochtarme vlokken op die klaar zijn voor stabiele pelletisering verderop in het proces.

De typische capaciteit varieert van 500 tot 3000 kg/u. We kunnen optioneel heet wassen, intensiever wrijven en verbeterd drogen toevoegen, afgestemd op bedrukt/gelamineerd materiaal. Zo maken we los of geperst raffia en verpakkingsfolie herbruikbaar.

Ontdek de waslijn

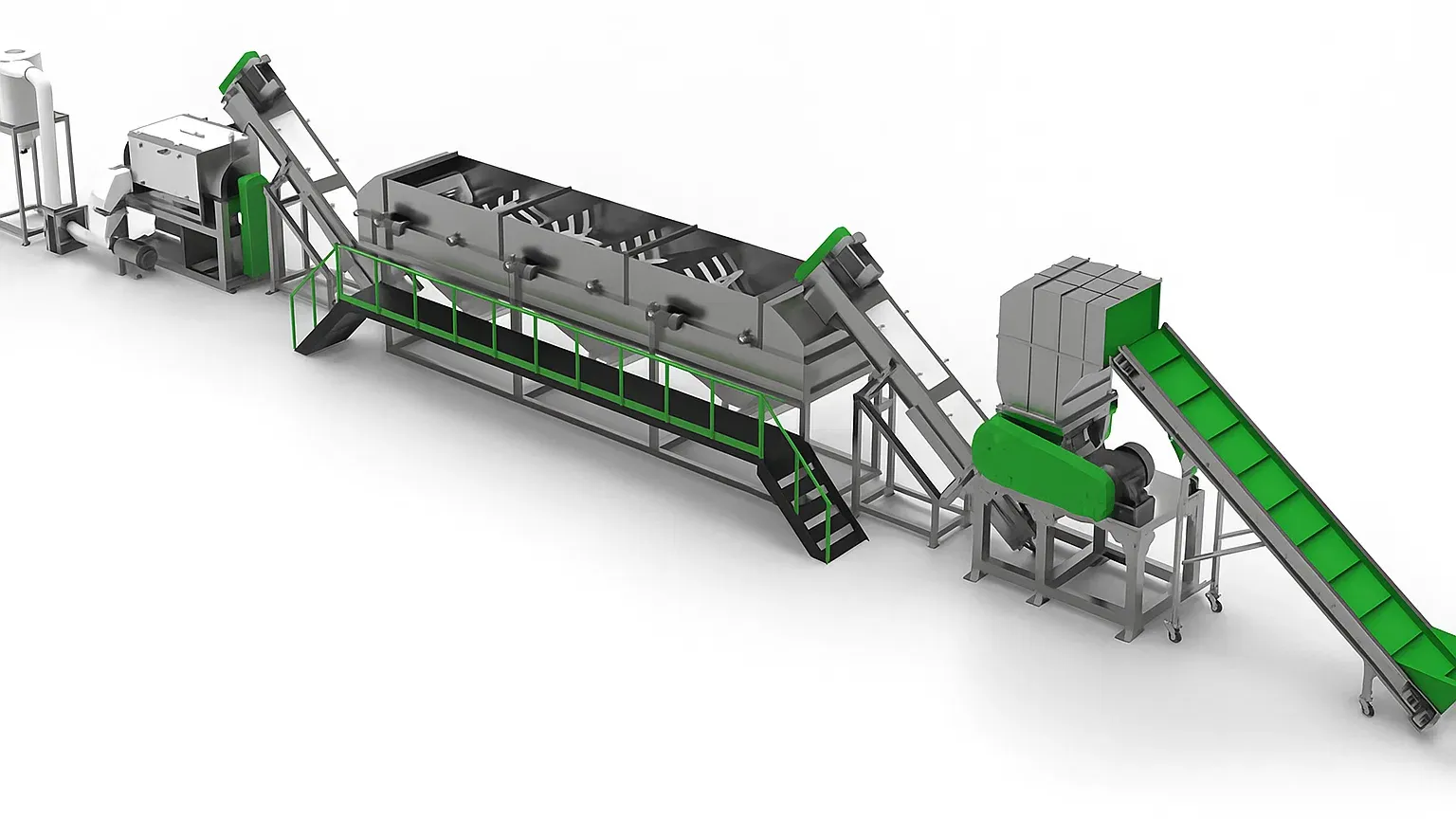

Schakel tussen de afbeeldingen om de belangrijkste modules en typische installatiebeelden te bekijken.

Core Workflow in een oogopslag

Een gestroomlijnde aanpak in drie stappen garandeert een uitstekende reinheid en een laag vochtgehalte – ideaal voor het recyclen van geweven zakken (raffia) en BOPP/CPP/IPP-folie vóór het pelletiseren.

-

Vermalen / Natte granulatie Reduceer folie tot uniforme stukken om klitten te voorkomen en consistent wassen stroomafwaarts mogelijk te maken.

-

Wrijving wassen + scheiden Intensieve wrijving verwijdert labels, organisch materiaal en vuil; zink-drijf scheidt op dichtheid.

-

Drogen in meerdere fasen Centrifugaal en thermisch drogen (of schroefpers) verlaagt de vochtigheid voor een stabiele pelletisering.

Typische grondstoffen: geweven zakken, BOPP, CPP en IPP.

Ontworpen voor flexibele verpakkingen en raffiastromen, waar bedrukte oppervlakken, organisch materiaal, zand en etiketten de eindproductkwaliteit kunnen beïnvloeden. We configureren het versnipperen, de wasintensiteit en het drogen op basis van uw vervuilingsprofiel en uw gewenste pelletiseerdoel.

- PP geweven tassen (raffia / geweven zakken)

Geschikt voor geweven zakken en raffiabanden uit de landbouw- en industriële verpakkingsindustrie. Voor het vooraf snijden zonder dat de band in de knoop raakt, te combineren met een speciaal daarvoor bestemd apparaat. enkelassige shredder voor folie en raffia.

- BOPP-folie (bedrukt / gelamineerd)

Speciaal ontworpen voor het verwijderen van grote hoeveelheden inkt- en lijmresten door middel van intensief wrijvingswassen en optioneel heet wassen, wat bijdraagt aan schonere vlokken voor een stabiele smeltverwerking.

- CPP/IPP-verpakkingsfolies

Geschikt voor de verwerking van gegoten PP-folies en afval van flexibele verpakkingen, waarbij fijne deeltjes en lichte verontreinigingen een nauwkeurige scheiding en betrouwbare meertrapsdroging vereisen.

- Heeft u PP/PE-folie nodig die is hergebruikt?

Deze pagina richt zich op geweven tassen van raffia En georiënteerde PP-verpakkingsfolies. Voor oplossingen met gemengde PP/PE-folie van gerecyclede consumentenproducten kunt u terecht op onze speciale pagina: Waslijn voor het recyclen van PP/PE-folie.

Zoekt u een algemene oplossing voor PP/PE-folie na gebruik? Bekijk onze Waslijn voor het recyclen van PP/PE-folie. Voor modulekeuze en droogopties, zie onze website. Complete gids voor plastic waslijnen.

Waarom raffia en BOPP een grondigere wasbeurt nodig hebben

Vergeleken met gewone gerecyclede folie bevatten geweven raffiazakken en georiënteerde PP-verpakkingen vaak meer drukwerk, lijmresten en ingebedde fijne deeltjes. We configureren intensiever wassen en drogen, zodat het pelleteringsproces stabiel verloopt en de kwaliteit van het eindproduct consistent blijft.

-

Inkt- en lijmresten Optionele hete wasbeurten en intensievere wrijvingswassing helpen de overdracht van inkt/lijm van bedrukte en gelamineerde verpakkingen te verminderen.

-

Zand, organisch materiaal en fijne deeltjes Scheiding door middel van zinken en drijven, gecombineerd met gecontroleerd spoelen, verwijdert ingebed zand en organische stoffen die zwarte vlekken en slijtage kunnen veroorzaken.

-

Vochtregulatie vóór het pelleteren Verbeterde ontwatering (centrifugaal/schroefpers) en droging verminderen vochtschommelingen die de extrusiestabiliteit beïnvloeden.

-

Geconfigureerd voor uw verpakkingsproces We stemmen het voorsnijden, de wasintensiteit en het drogen af op uw vervuilingsprofiel – BOPP, CPP, IPP of raffia zakken.

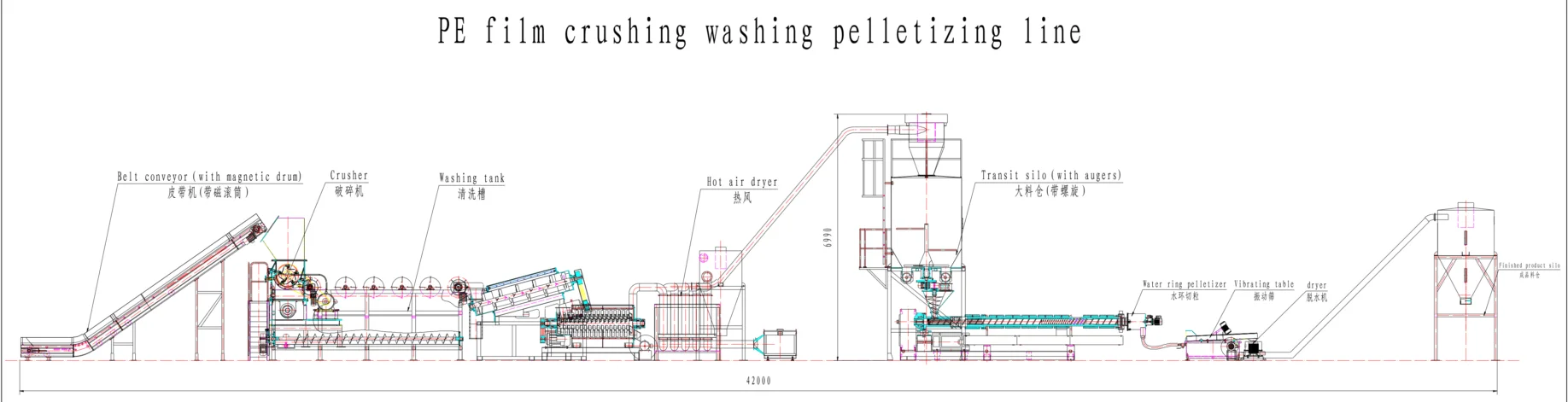

Zie het Proces in Actie

Voorbeeld van Process Flow Layout

Een representatieve indeling van 500 kg/h die elke fase toont van het openen en wassen van de balen tot het drogen en korreleren.

Werkprincipe: een stapsgewijze handleiding

De gehele waslijn voor kunststoffolie wordt intelligent aangestuurd via een centraal elektrisch bedieningspaneel en een schakelkast, wat zorgt voor een gesynchroniseerde werking. Elk apparaat is naadloos met elkaar verbonden via transportbanden voor een soepele materiaalstroom.

- 1. Kunststof versnipperaar: De eerste, cruciale stap is het snijden van de film., PP geweven tassen (raffia), en BOPP/CPP/IPP Verpak de raffia in kleinere, hanteerbare stukken (2,5-12,5 cm) om te voorkomen dat de raffia in de knoop raakt en verstoppingen veroorzaakt. Voor raffia-stromen kunt u overwegen een speciaal daarvoor ontworpen systeem te gebruiken. versnipperaar met één as.

- 2. Plastic Granulator (Wet): Vermindert de filmgrootte verder tot 10-20 mm. Constante waterinjectie dient als voorbehandeling en reinigt het materiaal gedeeltelijk.

- 3. Wrijvingsring: Een apparaat met hoge snelheid (≈1.000 tpm) dat wrijving gebruikt om hardnekkig vuil los te maken en papier op te splitsen in verwijderbare vezels.

- 4. Zink-drijf-scheidingstank: Gebruikt water om materialen te scheiden. PP/PE-folies drijven, terwijl zwaardere vervuilingen zoals aarde, zand en metaal zinken en worden verwijderd.

- 5. Centrifugaal ontwateren: De eerste droogfase, waarbij centrifugale kracht wordt gebruikt om een aanzienlijk deel van het water te verwijderen en energiebesparingen voor thermische droging te realiseren.

- 6. Slangpers Ontwatering (Optioneel): Een geavanceerde optie die water via hoge druk uitdrukt, wat mogelijk beide centrifugale en thermische droogfases kan vervangen.

- 7. Thermische droger: De folie trekt door roestvrijstalen buizen met warme lucht om de resterende vochtigheid volledig te ontwateren, eindigend in een cycloneseparator om de folie af te koelen en fijnstof te verwijderen.

- 8. Product Silo: Een specifieke opslagtank voor de schone, droge stukken plasticfolie voor de laatste fase.

- 9. Plastic Pelletising Machine: De laatste, cruciale stap. Een gespecialiseerd pelletiseersysteem met waterringen verwerkt de schone folie tot uniforme kunststofpellets van hoge kwaliteit.

Tip: Kies versnipperaars bij het verwerken van volumineuze balen en hardnekkige verontreinigingen; kies voor natte granuleermachines als je vooraf wilt wassen en de grootte beter wilt controleren.

Voorbehandeling: Shredder vs. natte granuleermachine

Beide benaderingen zijn effectief. De keuze hangt af van de vorm van de voeding, het verontreinigingsniveau en de nagestreefde reinheid.

-

Versnipperaars Zwaar scheuren op lage snelheid voor balen en grote folies. Produceert onregelmatige stukken met weinig stof en geluid - ideaal als eerste fase.

-

Breekmachines (natte granuleermachines) Snijden met hoge snelheid voor kleinere afmetingen en voorwassen. Zeer geschikt om de efficiëntie van het wassen stroomafwaarts vroeg te verbeteren.

Droogsystemen: De doelvochtigheid bereiken

Het doel voor pelletiseren is een constant laag vochtgehalte. Combineer mechanische en thermische methoden om een stabiele output te bereiken.

- Centrifugale ontwatering Verwijdert snel oppervlaktewater met weinig energie en bereidt het materiaal voor op het uiteindelijke drogen.

- Schroefpers (optioneel) Persen onder hoge druk kan centrifugale + thermische stadia vervangen in sommige folietoepassingen.

- Thermisch drogen Hete luchtbuizen en cyclonen brengen het vocht omlaag naar het niveau dat nodig is voor stabiele pelletisering.

Belangrijkste technische parameters

Specifieke technische parameters kunnen variëren afhankelijk van het model en de maatwerkspecificaties. Raadpleeg voor gedetailleerde specificaties de individuele productbladen of neem contact met ons op voor advies.

| Invoercapaciteit | 500kg/u | 1000kg/u | 1500kg/u | 2000kg/u | 3000kg/u |

|---|---|---|---|---|---|

| Vereiste ruimte | 42m×15m×6m | 50m×15m×6m | 60m×25m×6m | 80m×30m×6m | 80m×40m×6m |

| Exploitanten | 2-3 personen | 3-5 personen | 4-6 personen | 4-6 personen | 7-9 personen |

| Installatievermogen | 250 kW | 350 kW | 470 kW | 650 kW | 850 kW |

| Watercirculatie (T/H) | 2 | 3 | 3 | 4 | 5 |

Uw filmwaslijn aanpassen

Er is geen pasklare oplossing. De ideale configuratie hangt af van uw grondstof, verontreinigingsniveau en productiedoelen. We bieden u graag een gratis oplossing om de waslijn aan uw behoeften aan te passen.

Veel Gestelde Vragen

Deze lijn is speciaal ontworpen voor PP geweven tassen (raffia) En georiënteerde PP-verpakkingsfolies zoals BOPP, CPP, en IPP—inclusief bedrukt/gelamineerd afval. We stemmen de voorbehandeling, wasintensiteit en droging af op uw vervuilingsniveau en korrelingsdoel. Voor projecten met gemengd PP/PE-afvalfolie kunt u gebruikmaken van onze speciale service. Waslijn voor het recyclen van PP/PE-folie pagina.

Ja. We ontwerpen de voorkant zo dat verstrengeling wordt voorkomen door gebruik te maken van een geschikte shredder of natte granulator en een stabiel transportsysteem. Voor geweven/raffia-stromen adviseren we vaak een aparte transportinrichting. versnipperaar met één as als eerste fase.

Hogesnelheidswrijvingsreiniging is de kern van het verwijderen van oppervlakteverontreiniging, met optioneel heet wassen en krachtiger spoelen wanneer er veel inkt- of lijmresten zijn. We stemmen de droogfase (centrifugaal, schroefpers en/of thermisch drogen) ook af op uw gewenste vochtigheidsgraad vóór het pelletiseren.

Het eindresultaat van onze complete sleutelklare recyclinglijn zijn hoogwaardige, uniforme plastic korrels. Deze korrels zijn schoon, droog en klaar om te worden hergebruikt in productieprocessen voor nieuwe producten.

Ja, absoluut. Hoewel onze standaardconfiguraties variëren van 500 kg/u tot 3000 kg/u, zijn wij gespecialiseerd in op maat gemaakte oplossingen. Wij bieden een gratis ontwerpservice aan om een systeem samen te stellen met de specifieke machines en capaciteit die aansluiten bij uw unieke operationele behoeften.

Lange stukken plasticfolie kunnen gemakkelijk verstrikt raken en transportbanden of andere roterende machines blokkeren. De initiële shredderstap is cruciaal om de folie in kleinere, beter hanteerbare stukken te snijden, waardoor een soepele en efficiënte doorstroming van het materiaal in de gehele was- en pelletiseerlijn wordt gegarandeerd.

Informatie en projectbepaling

Garantie: Alle recyclagesystemen zijn uitgerust met een 1-jarige beperkte garantie en levenslange technische ondersteuning.

Deel uw feedstockmix, vervuilingsscore en doorvoerdoelen. We zullen een aangepaste wasslijnconfiguratie voorbereiden met tijdsplanning en budget.