Hoge prestaties Kunststof pelletiseerlijnen voor uniforme, hoogwaardige pellets

Onze geavanceerde kunststofgranuleerlijnen vormen de laatste stap in de transformatie van gerecycled plastic afval tot een waardevolle, consistente en herbruikbare grondstof. Wij ontwerpen complete systemen voor het samenstellen, modificeren en granuleren van een breed scala aan polymeren.

Ontwerp uw pelletiseerlijn

Vergelijking van pelletiseersystemen

De ideale technologie hangt af van uw materiaalsoort, productievereisten en operationele voorkeuren. Wij zijn gespecialiseerd in twee primaire, zeer efficiënte systemen.

Waterstrengpelletiseerlijn

Een klassieke, robuuste en kosteneffectieve methode, ideaal voor een breed scala aan polymeren, met name die welke gevoelig zijn voor temperatuurschommelingen.

- Proces: Gesmolten plastic wordt geëxtrudeerd tot strengen, afgekoeld in een waterbad en vervolgens door een granulator tot korrels gesneden.

- Het beste voor: PET, polystyreen (PS) en sterk gevulde of versterkte verbindingen.

- Voordeel: Eenvoudige bediening, makkelijk schoon te maken en veelzijdig te gebruiken in laboratoria of bij grootschalige productie.

Waterringpelletiseerlijn

Een meer geautomatiseerd en compact systeem dat pellets direct bij de matrijs snijdt, ideaal voor grootschalige productie van polyolefinen.

- Proces: De messen draaien aan de matrijszijde en snijden pellets die onmiddellijk worden afgekoeld en door een circulerende waterring worden getransporteerd.

- Het beste voor: PE, PP en andere materialen met een lagere smeltviscositeit.

- Voordeel: Produceert uniforme, bolvormige pellets, neemt minder vloeroppervlak in beslag en is sterk geautomatiseerd.

Het overwinnen van productie-uitdagingen

Hoe onze pelletiseersystemen veelvoorkomende productieproblemen oplossen en de kwaliteit, de bedrijfszekerheid en de kosten verbeteren.

Onconsistent pelletgrootte en hoge fijnstof

Gesloten-lusregeling van de matrijs-/strengsnelheid, automatische mesdruk en nabewerking zorgt voor uniforme pellets van 3-5 mm en minder stofvorming/nabewerking.

Frequent filterverstopping en downtime

Continue dubbelkanaals/terugspoel-zeefwisselaars met een vergroot filteroppervlak verlengen de bedrijfstijd, stabiliseren de smeltdruk en verminderen afval.

Vochtigheid/vluchtige stoffen die bubbels en een slechte oppervlakte veroorzaken

Voordrogen en vacuümgeventileerde extruders verwijderen vocht en VOS; geoptimaliseerde matrijsverwarming zorgt voor een stabiele smelt en glanzende pellets.

Hoog kWh/kg en waterverbruik

IE3/IE4-motoren met frequentieomvormers, energiezuinige schroefcompressoren en gesloten watercircuits verlagen het specifieke energieverbruik en de energiekosten.

Live systeemdemonstratie

Bekijk een complete rondleiding door een van onze geavanceerde kunststofgranuleerlijnen, van grondstof tot hoogwaardige eindproducten.

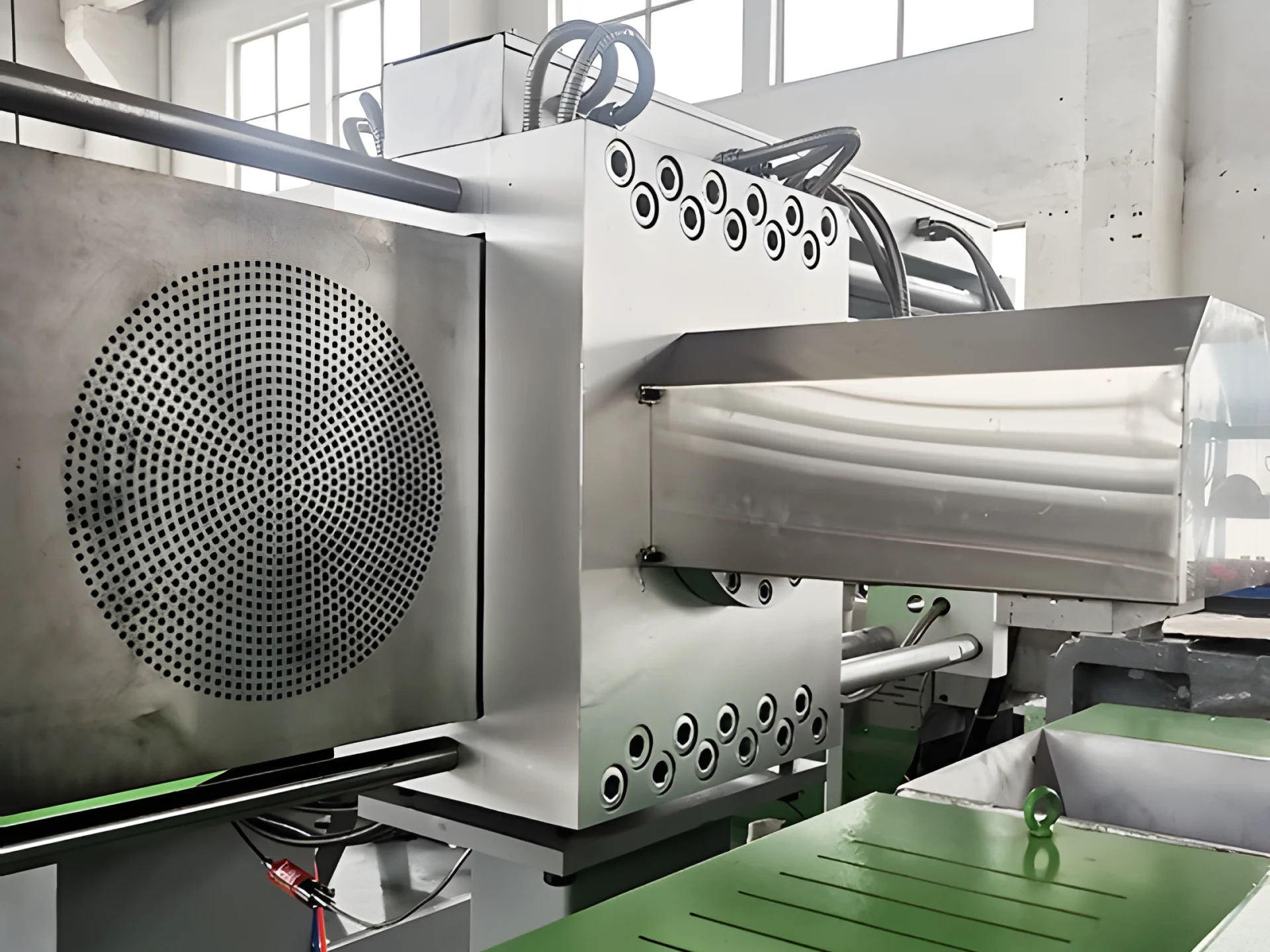

Kenmerken voor constante kwaliteit

Elk onderdeel wordt zorgvuldig geselecteerd om de zuiverheid, consistentie en waarde van uw eindproduct te garanderen.

-

Continue smeltfiltratie

Automatische zeefwisselaars verwijderen verontreinigingen zonder de productie te onderbreken, waardoor een zuivere smeltstroom gegarandeerd is.

-

Efficiënte ontwatering

Een verticale centrifugaaldroger verwijdert snel het oppervlaktewater van de pellets, waardoor ze klaar zijn voor sortering en opslag.

-

Pelletclassificatie

Een trilzeef sorteert de korrels op grootte en verwijdert te grote of te kleine deeltjes voor een zeer uniform eindproduct.

-

Draadtype snij systeem

Watergekoelde draden worden schoon gesneden in uniforme pellets met lage fijnstof en consistente lengte.

Premium output-toepassingen

Onze systemen produceren schone, uniforme en zeer aantrekkelijke pellets uit een breed scala aan grondstoffen.

PE-pellets

Plastic foliekorrels

PVC & Harde Plastic Pellets

Technische specificaties

Représentatieve configuraties. Aangepaste engineering en opties zijn beschikbaar op aanvraag.

| Machine Model | Bijzonder Hulpmiddelen | Enkelschroefextruder | Capaciteit (kg/u) | |||

|---|---|---|---|---|---|---|

| Pelletisatie Methode | Filtratiemethode | Schroefdiameter (mm) | L/D-verhouding | Motorvermogen (kW) | ||

| SJ85–100 | Waterdraad pelletisatie | Plat schermverwisselaar | 85 / 100 | 28–33:1 / 10:1 | 55–75 | 100–200 |

| SJ100–120 | Waterdraad pelletisatie | Plat schermverwisselaar | 100 / 120 | 28–33:1 / 10:1 | 90–110 | 200–350 |

| SJ130–150 | Waterdraad pelletisatie | Kolom schermverwisselaar | 130 / 150 | 28–33:1 / 10–12:1 | 132–160 | 400–550 |

| SJ150–160 | Waterdraad pelletisatie | Kolom schermverwisselaar | 150 / 160 | 28–33:1 / 12:1 | 185–200 | 500–650 |

| SJ160–180 | Waterring pelletisatie | Automatische schermwisselaar | 160 / 180 | 28–33:1 / 12:1 | 220–250 | 700–900 |

| SJ180–200 | Waterring pelletisatie | Automatische schermwisselaar | 180 / 200 | 28–33:1 / 12:1 | 280–315 | 900–1200 |

Resultaten van klantensucces

Echte resultaten gemeld door klanten die onze pelletisatie-systemen gebruiken.

De pelletkwaliteit verbeterde en de stofuitstoot daalde met ongeveer 401 TP6T, terwijl de doorvoer met ongeveer 251 TP6T toenam na de overstap naar continue filtratie en het afstellen van de snijsnelheid.

Waterring-pelletisering van gestabiliseerd PP-folie-regranulaat gedurende meerdere ploegen. De specifieke energie daalde met ongeveer 15% en de variabiliteit tussen de ploegen werd verminderd.

De turnkey-levering en de training op locatie verliepen volgens schema. De uptime verbeterde dankzij de aanbevolen schermpakketten en het onderhoudsplan.

Vraag uw offerte op maat aan

Neem contact op met onze experts om uw specifieke materiaal en toepassing te bespreken. Wij ontwerpen een pelletiseer- of menglijn op maat die voldoet aan uw doelstellingen op het gebied van kwaliteit en doorvoer.

Vraag een offerte aan voor een aangepast systeemVeel Gestelde Vragen

Bij strengpelletisering wordt gesmolten plastic geëxtrudeerd tot strengen die in water worden gekoeld voordat ze worden gesneden, terwijl bij waterringpelletisering direct aan de matrijszijde wordt gesneden, waardoor uniforme bolvormige pellets ontstaan. De beste keuze hangt af van het polymeertype en de productieschaal.

PET, HDPE, LDPE, PP, PS, EVA, ABS en gevulde of versterkte compounds. De systemen kunnen zowel gerecyclede als nieuwe materialen verwerken.

Ja. Wij leveren complete pelletiseersystemen met extruders, filtratie, pelletsnijden, koeling en droging, evenals installatie en training.

Typische lijncapaciteiten variëren van 100 tot 2000 kg/h, afhankelijk van de configuratie en het polymerstype.

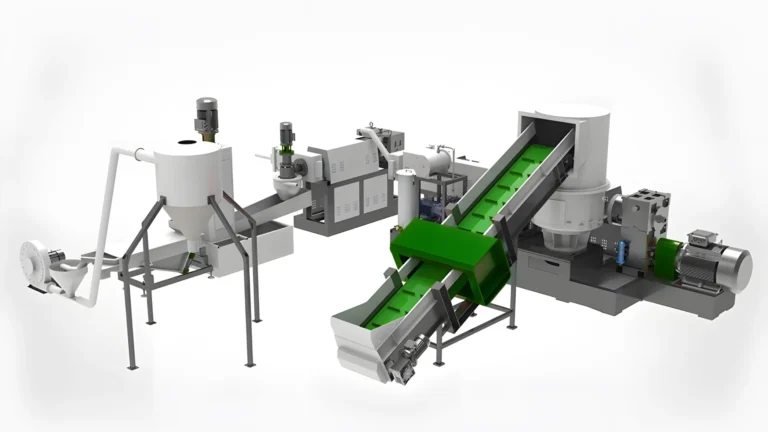

Snij- en verdichtingslijn voor het pelletiseren van PP/PE-folies en -zakken

Geïntegreerd systeem dat versnipperen, verdichten en pelletiseren combineert. Verwerkt efficiënt lichte, pluizige materialen zoals folies en raffia zonder voorversnippering.

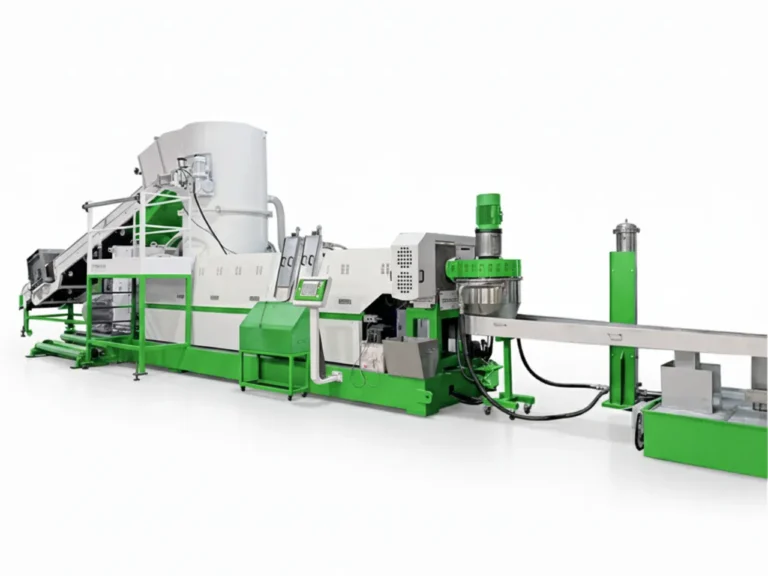

Waterring-matrijs-pelletiseerlijn voor PP/PE-folie

Bereik uniforme, bolvormige pellets met ons Water Ring Die-Face Cutting System. Ontworpen om strengbreuk te voorkomen en zo een stabiele productie te garanderen.

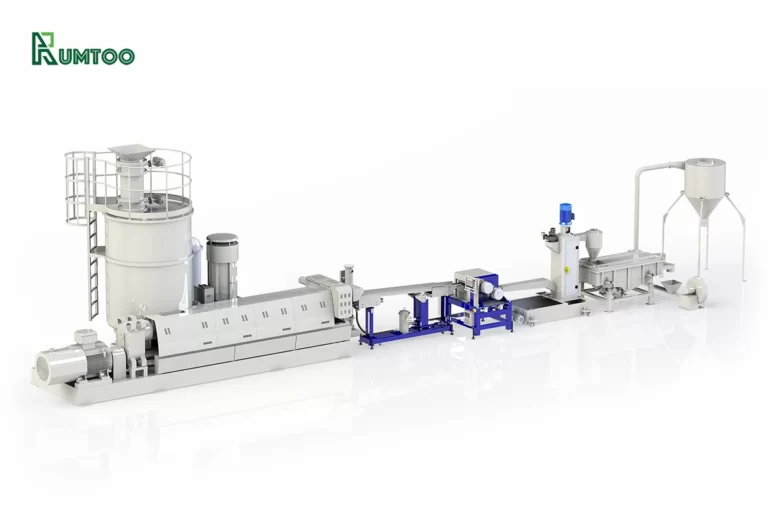

Standaard pelletiseerlijn voor plastic foliestrengen

Kosteneffectieve strengpelletiseerlijn, ontworpen voor het recyclen van schone PP/PE-folies en industrieel sloopafval. Voorzien van een waterkoelbad voor een betrouwbare werking.

BOPP-foliesnij-, verdichtings- en pelletiseerlijn

Speciaal ontwikkeld voor bedrukte en gemetalliseerde BOPP-folies. Beschikt over een dubbele vacuümontgassingszone om vluchtige stoffen uit de inkt te verwijderen, waardoor luchtbelvrije pellets worden gegarandeerd.

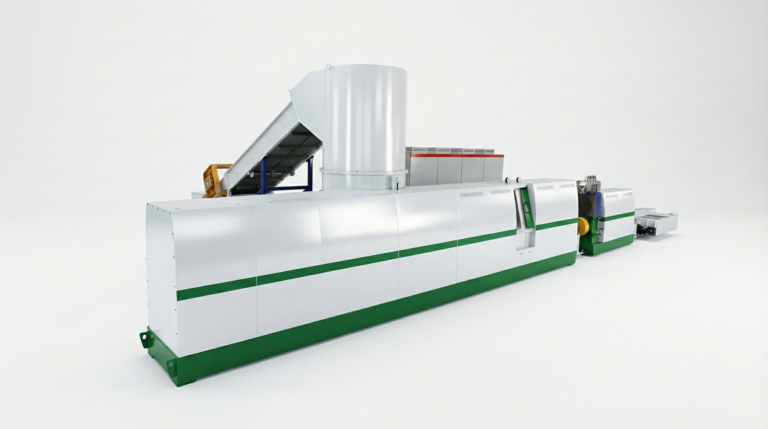

Stijve PP/HDPE tweetraps pelletiseerlijn

Een robuust tweetrapssysteem, speciaal ontworpen voor harde PP/HDPE-vlokken. Dankzij de uitstekende filtratie- en ontgassingsmogelijkheden is het perfect geschikt voor vervuild afval.

Efficiënte EPS-schuimgranuleermachine

Transformeer omvangrijk piepschuimafval in compacte korrels. Deze machine reduceert het volume aanzienlijk en zet EPS-schuim om in waardevolle grondstoffen.

Pelletiseerlijn voor PET-flessenvlokken (hoge viscositeit)

Hoogwaardige enkelschroefsextruder ontworpen voor PET-flessenvlokken. Zorgt voor minimale IV-val en produceert zeer heldere pellets.

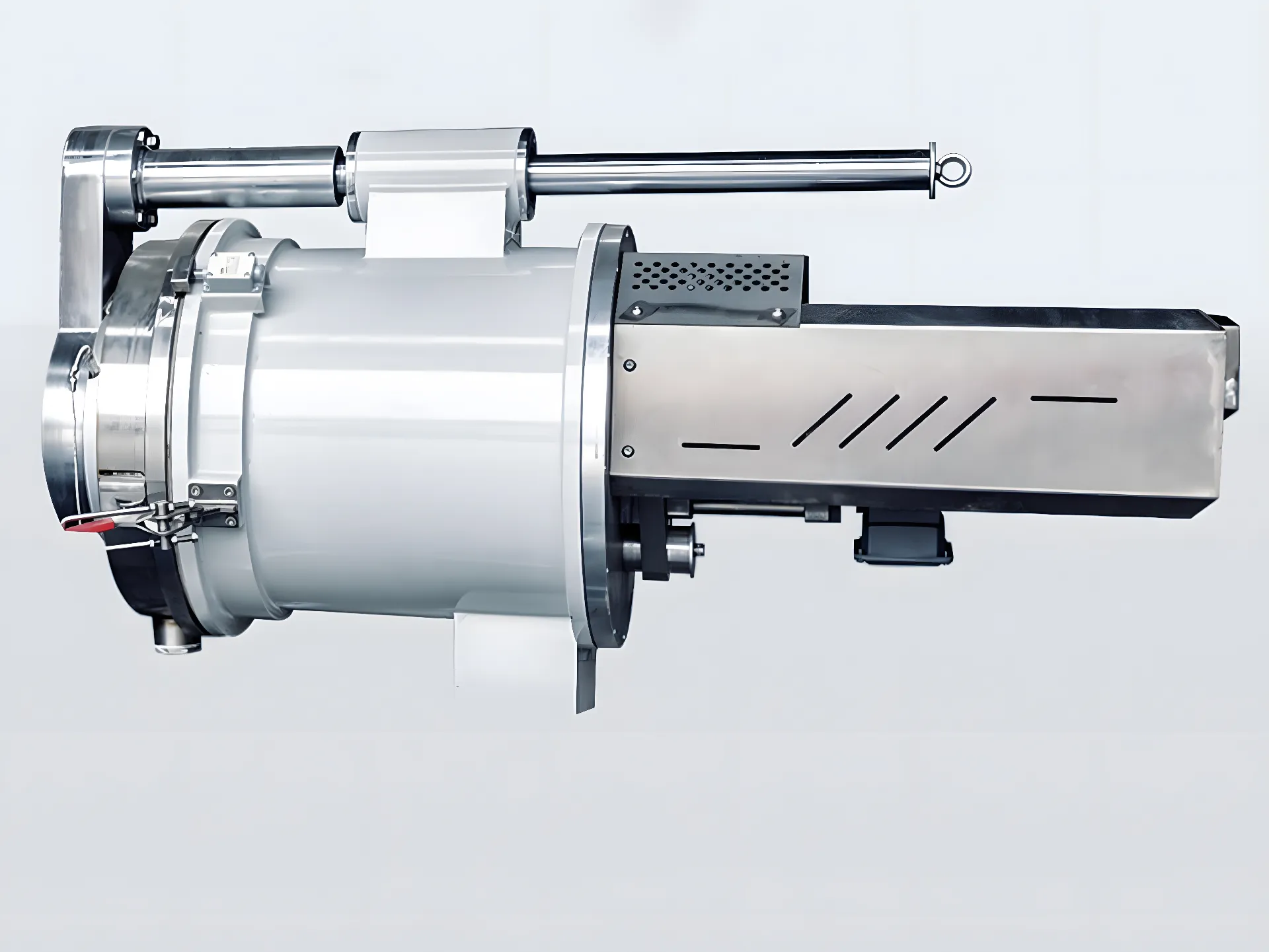

Dubbelschroefsextruder voor compoundering

Co-roterende dubbelschroefextruder ontworpen voor kunststofmodificatie, masterbatch- en vulstofcompoundering. Nauwkeurige temperatuurregeling voor polymeren.

Enkelschroefsmachine voor het pelletiseren van kunststof

Veelzijdige enkelschroefsextruder, geschikt voor een breed scala aan thermoplastische recyclingtoepassingen. Robuust, betrouwbaar en eenvoudig te bedienen.

Hoogwaardige MFI PP smeltgeblazen recycling pelletiseermachine

Speciaal ontworpen voor het recyclen van PP-smeltgeblazen non-woven materialen met een hoge MFI-waarde. Beschikt over een geïntegreerde snij- en verdichter en een waterring-pelletiseersysteem voor een efficiënte verwerking van pluizig afval.

Laboratorium dubbelschroefextruder

Compacte dubbelschroefextruder, ontworpen voor laboratoriumtests en kleinschalige productie. Ideaal voor polymeeronderzoek, kleuraanpassing en het ontwikkelen van nieuwe formuleringen.