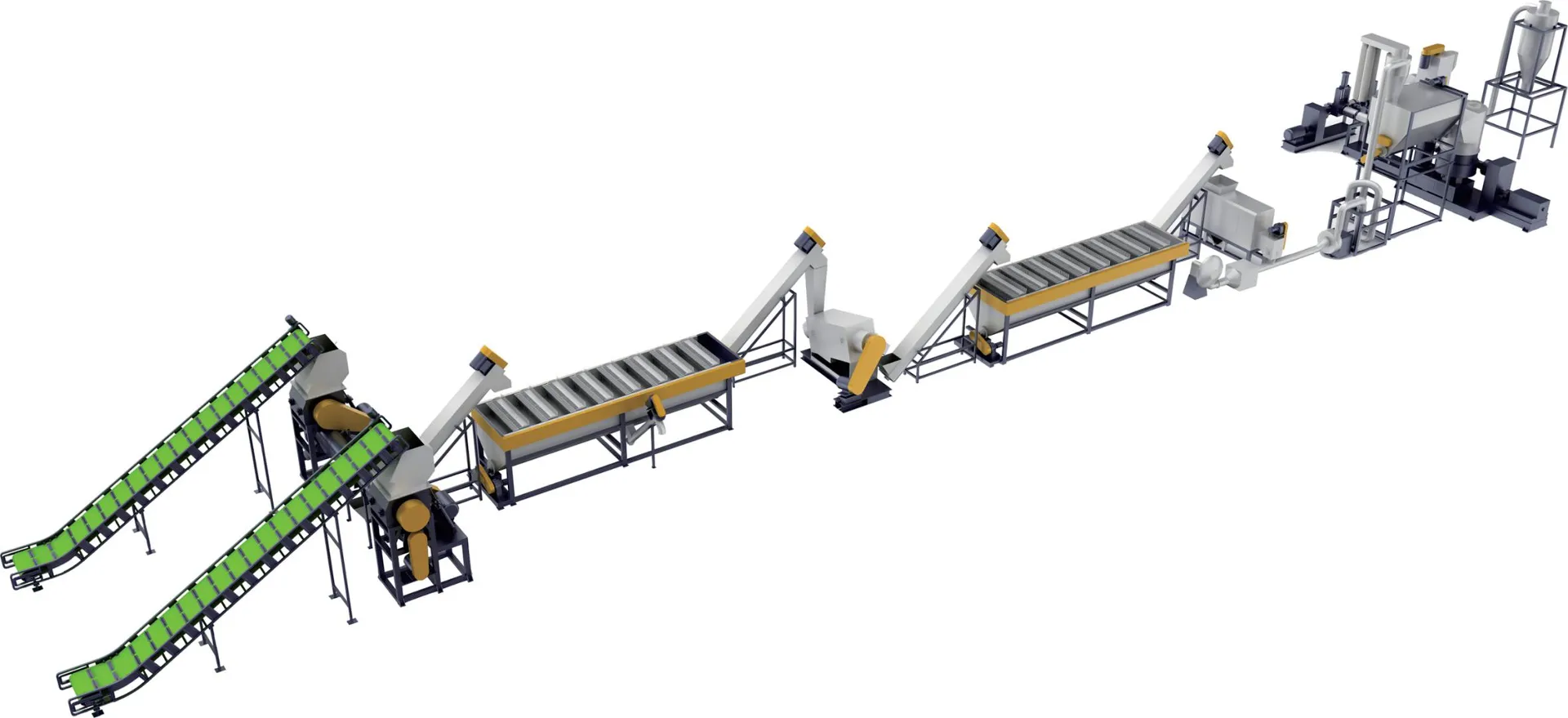

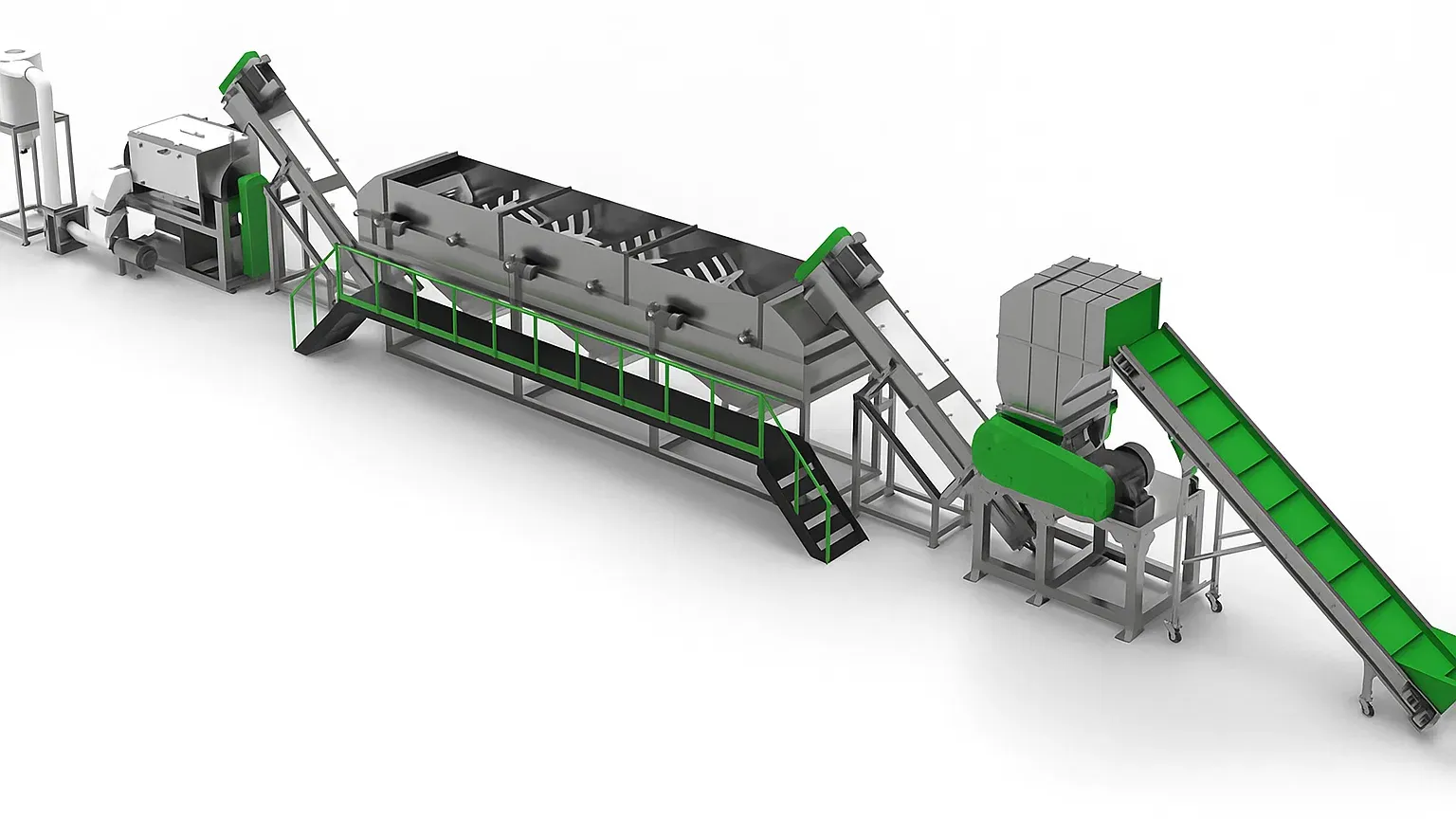

Linea di lavaggio per il riciclaggio di pellicole PP/PE

Una linea di lavaggio ad alta efficienza per il riciclo di pellicole PP/PE, progettata per plastiche flessibili, che produce scaglie pulite a basso contenuto di umidità, pronte per la pellettizzazione.

Perché scegliere la nostra linea di lavaggio per pellicole PP/PE?

La nostra tecnologia è progettata per garantire prestazioni, efficienza e affidabilità superiori, migliorando la qualità finale dei fiocchi e la stabilità operativa.

Output ad alta purezza

Ottenere livelli di umidità del prodotto finale inferiori a 3% con elevata pulizia, ideali per la pellettizzazione a valle.

Operazione ecologica

Progettato per ridurre il consumo di acqua ed energia, riducendo così i costi di gestione e l'impatto ambientale.

Robusto e versatile

Elabora efficacemente pellicole agricole, pellicole post-consumo e materiali per sacchetti intrecciati.

Processo automatizzato

Il controllo PLC integrato migliora la coerenza del processo e riduce l'intervento manuale.

Perché Scegliere la Nostra Linea di Lavaggio Plastica?

Come questa linea risolve i problemi di produzione più comuni negli impianti di riciclaggio delle pellicole.

Contaminanti e residui di etichetta

Problema: oli, adesivi, etichette e sporco riducono la qualità delle scaglie.

Soluzione: l'attrito intenso e il lavaggio a caldo migliorano la pulizia per una pellettizzazione stabile.

Alta umidità e bassa densità

Problema: la pellicola soffice e bagnata è difficile da alimentare e costosa da asciugare.

Soluzione: la pressa e l'essiccatore per pellicole riducono l'umidità a circa 1-3% e aumentano la densità.

Throughput e tempi di inattività instabili

Problema: frequenti arresti e alimentazione variabile causano perdite di resa.

Soluzione: la progettazione modulare con automazione PLC bilancia il flusso e semplifica la manutenzione.

Elevato consumo di utenze

Problema: i circuiti di circolazione inefficienti aumentano i costi operativi.

Soluzione: il ricircolo ottimizzato e le impostazioni di risparmio energetico riducono i costi totali delle utenze.

Materiali processabili

Gli input tipici includono film in PE/PP e materie plastiche flessibili. È possibile valutare materie prime miste con una prova gratuita del materiale.

Film LDPE e LLDPE

Imballaggi post-consumo e pellicole agricole.

Borse in PP intrecciate

Sacchi, sacchi e rifiuti di imballaggi industriali.

Erba artificiale

Scarti di erba sintetica provenienti da campi sportivi e progetti di paesaggistica.

Tessuto non tessuto in PP

Borse per la spesa, coperture e scarti di tessuti tecnici.

Linea di lavaggio per pellicole PP/PE vs sistemi tradizionali

Confronto tra pulizia, umidità, automazione e prestazioni in termini di costi operativi.

| Criteri | Sistemi Tradizionali | La nostra Linea di Lavaggio Plastica |

|---|---|---|

| Flusso Instabile e Fermate | Risciacquo di base con residuo rimanente | Frizione intensiva e lavaggio a caldo per fiocchi ad alta purezza |

| Umidità finale | 5-8% tipico, spesso necessita di asciugatura extra | Circa 1-3% con spremitore di pellicola, adatto per la pellettizzazione |

| Acqua ed energia | Cicli inefficienti e costi operativi più elevati | Impostazioni di ricircolo e risparmio energetico ottimizzate |

| Automazione | Regolazioni manuali e uscita variabile | Controllo PLC per una produttività più stabile |

| Manutenzione | Frequenti fermate e servizio più difficoltoso | Il design modulare semplifica la manutenzione e la pianificazione dei pezzi di ricambio |

| Orma | Opzioni di layout fisse | Progettazione di layout personalizzati in base ai vincoli del workshop |

| La Nostra Linea di Lavaggio Plastica | Spesso richiede una nuova asciugatura o condizionamento | Fiocchi uniformi adatti all'alimentazione tramite estrusione diretta |

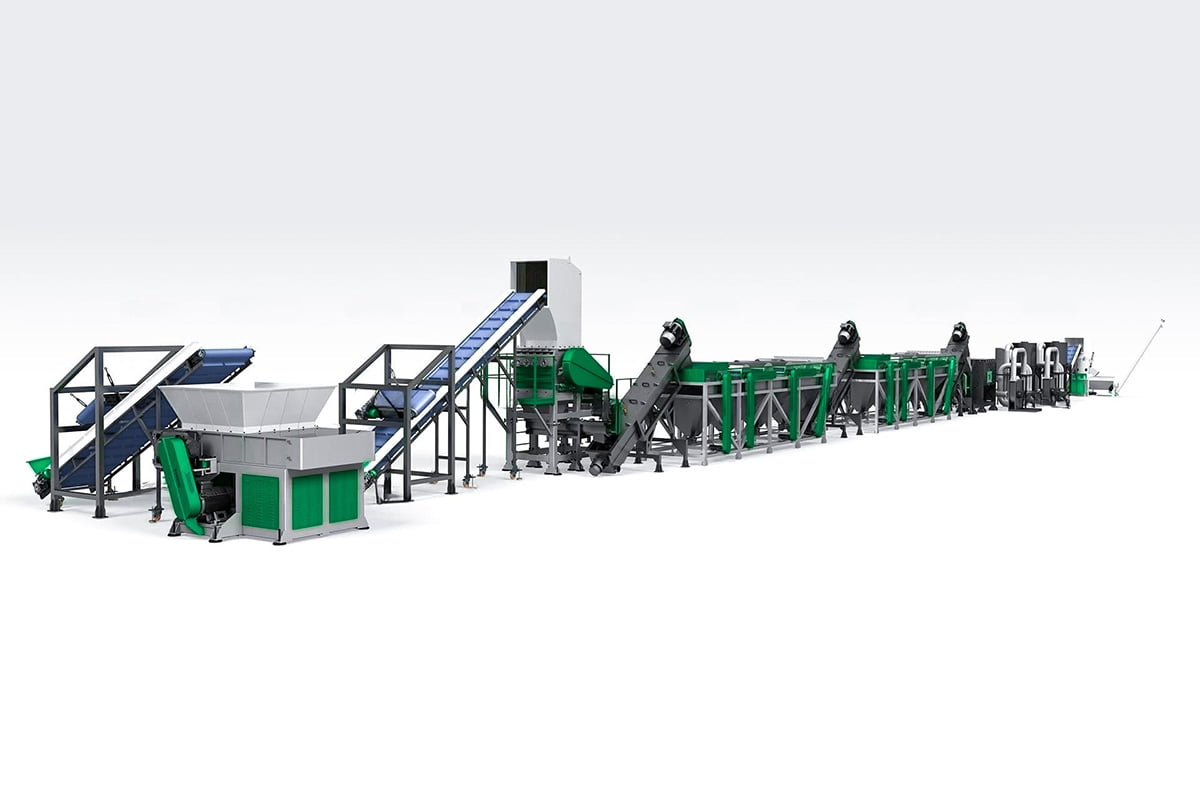

Linea di Lavaggio Plastica: Dalla Rottame al Valore

Triturazione e granulazione

La plastica imballata o sfusa viene triturata e granulata in fiocchi uniformi per il lavaggio.

Lavaggio intensivo a caldo e a frizione

Il lavaggio a caldo e l'attrito ad alta velocità rimuovono olio, colla e contaminazioni incrostate.

Separazione galleggiante-affondante

La selezione basata sulla densità separa PP e PE dai contaminanti più pesanti.

Essiccazione e agglomerazione

Lo spremitore di pellicola riduce l'umidità e densifica la pellicola per una pellettizzazione più stabile.

Progettata per Prestazioni di Lavaggio Plastica

Moduli principali delle apparecchiature utilizzati in una configurazione standard della linea di lavaggio di pellicole PP/PE.

Trituratore a singolo albero

La prima fase di riduzione dimensionale per materie prime in film sfuso o in balle, per garantire un lavaggio a valle stabile.

- Rotore ad alta coppia: Gestisce materiali resistenti con un consumo energetico controllato.

- Lame resistenti: Acciaio legato D2 per una lunga durata.

- Spintore idraulico: Supporta l'alimentazione e la produttività continue.

Sistema di lavaggio a caldo

Rimuove olio, colla e residui organici mediante lavaggio a caldo e dosaggio controllato.

- Riscaldamento integrato: Semplifica l'installazione rispetto alle caldaie esterne.

- Agitazione ad alta velocità: Migliora l'esposizione delle superfici sfaldate alla soluzione detergente.

- Dosaggio automatico: Supporta una qualità di pulizia costante.

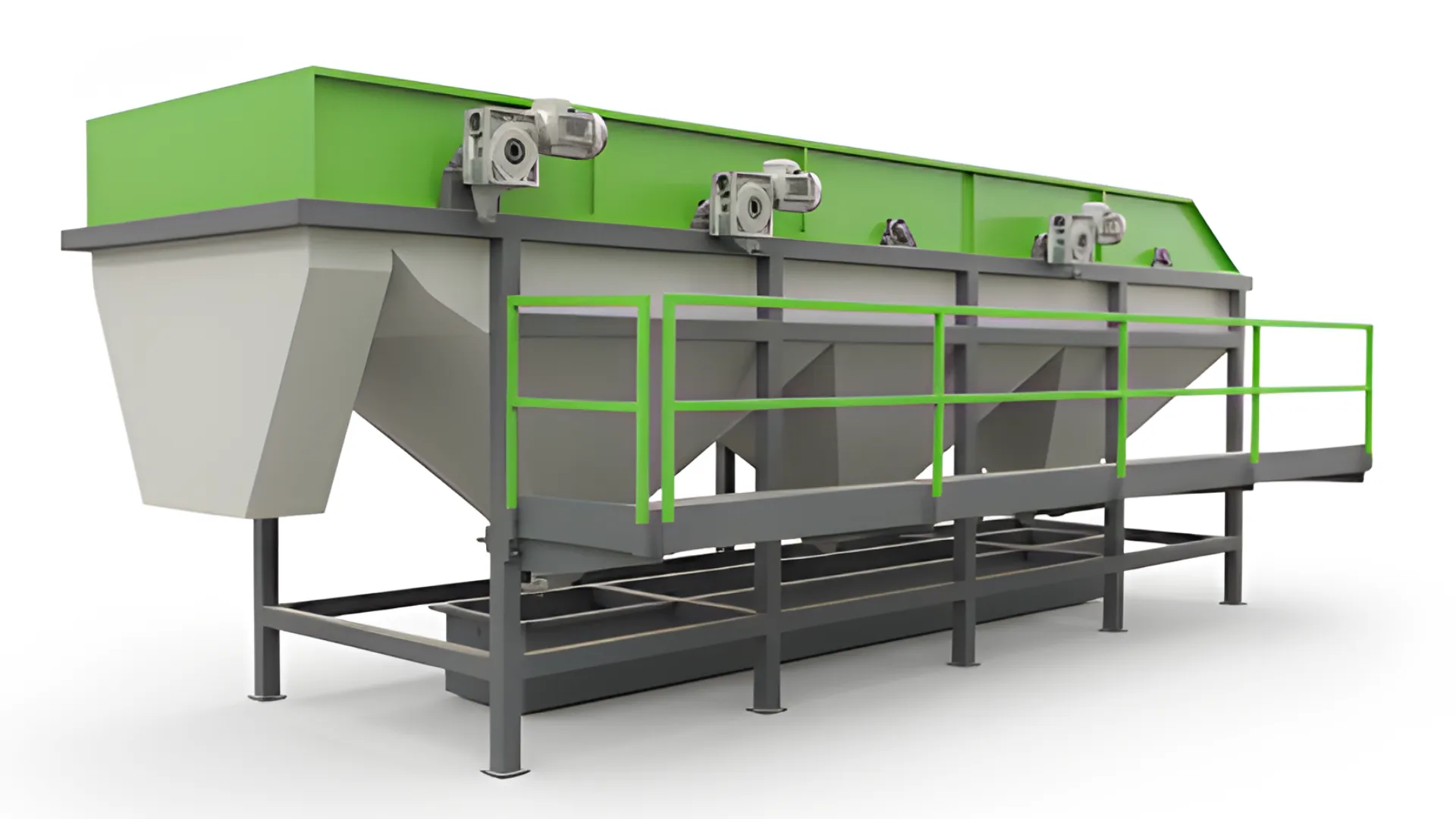

Serbatoio di separazione galleggiante-dispersore

Si separa in base alla densità dopo il lavaggio. PP e PE galleggiano mentre i contaminanti più pesanti affondano.

- Separazione effettiva della densità: Migliora la purezza dell'output.

- Progettazione del flusso stabile: La circolazione ottimizzata favorisce l'efficienza della selezione.

- Manutenzione facile: Costruzione durevole per un funzionamento continuo.

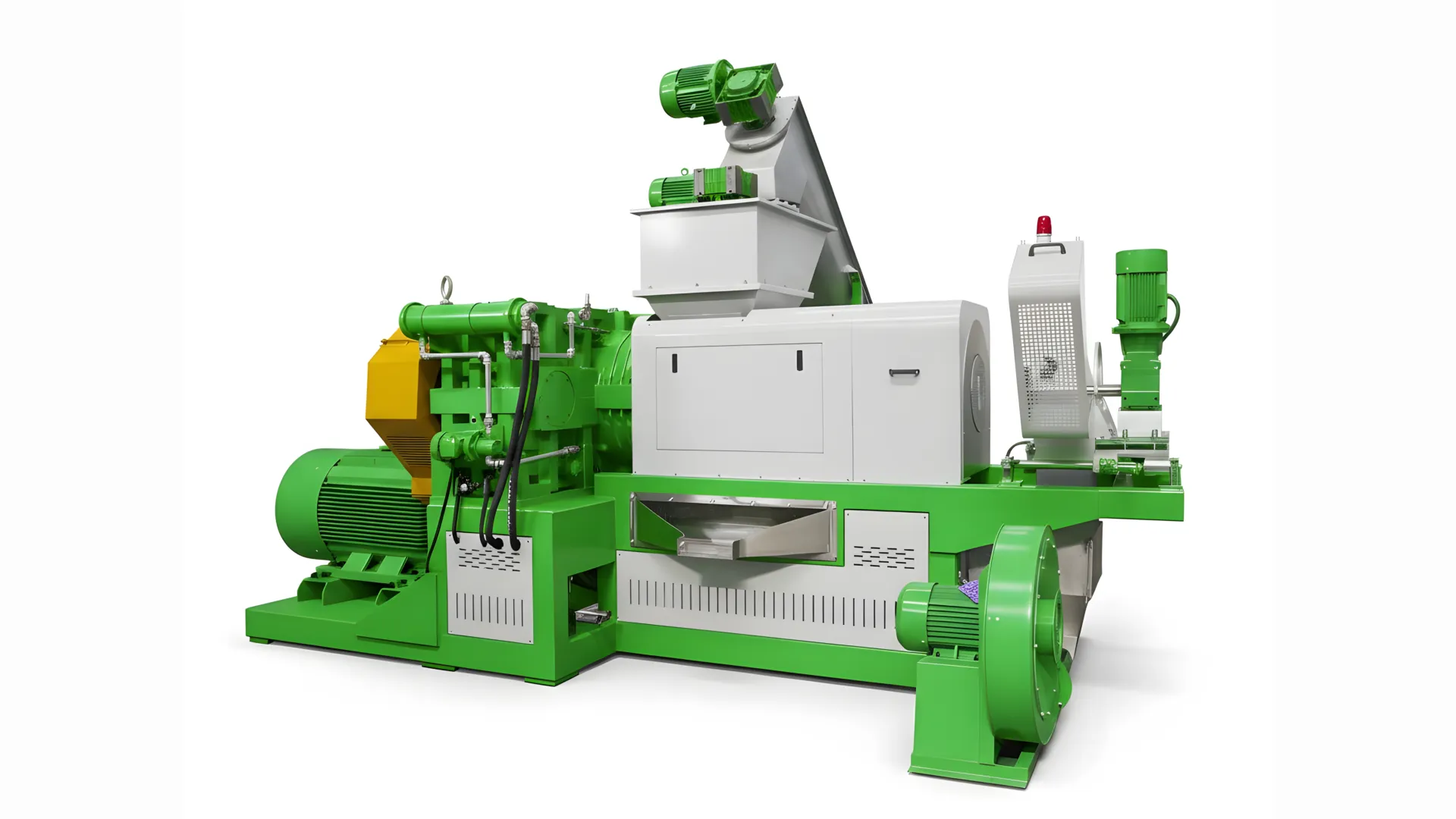

Spremitrice e asciugatrice per pellicole

Disidrata e densifica il materiale della pellicola per ottenere un'umidità inferiore a 2% per la pellettizzazione dell'alimentazione.

- Disidratazione superiore: Supporta l'alimentazione diretta del pelletizzatore.

- Densità apparente più elevata: Migliora la stabilità di alimentazione dell'estrusore.

- Efficienza energetica: Minore richiesta energetica rispetto alle configurazioni di essiccazione separate.

Specifiche della Linea di Lavaggio Plastica

| Parametro | Configurazione standard | Note |

|---|---|---|

| Capacità di produzione | 300 - 2000 kg/ora | Personalizzabile in base al materiale e all'output target. |

| Materiali applicabili | Pellicola PE/PP, sacchetti tessuti, tessuto non tessuto, erba artificiale | Sono disponibili test sui materiali per materie prime non standard. |

| Contenuto di umidità finale | < 3% (con spremitore di pellicola) | Adatto per alimentazione tramite estrusione di pelletizzazione diretta. |

| Potenza totale installata | Varia in base al layout e alla destinazione di output | Elenco finale delle potenze fornito nel preventivo. |

| Sistema di controllo | PLC centralizzato con HMI touchscreen | Componenti elettrici Siemens o equivalenti. |

Frizione intensa e lavaggio a caldo

Da pellicole agricole sporche a materiali puliti a bassa umidità per la pellettizzazione.

Cosa dicono i Clienti

Feedback dai team che gestiscono le linee di lavaggio delle pellicole PP/PE in produzione.

Direttore di stabilimento

La qualità del lavaggio e il controllo dell'umidità sono eccellenti. Con lo spremitore di film raggiungiamo costantemente circa 1-3% per una pellettizzazione stabile.

Direttore delle operazioni

Il layout modulare ha semplificato l'installazione. Gli operatori si sono adattati rapidamente all'interfaccia PLC e le fermate impreviste sono diminuite.

Responsabile del riciclaggio

Le impostazioni di ricircolo hanno contribuito a controllare il consumo di energia e a ridurre i costi operativi rispetto al nostro sistema precedente.

Ottieni la tua soluzione personalizzata e il tuo preventivo

Condividi i dettagli delle tue materie prime e il tuo obiettivo di produzione. I nostri ingegneri ti forniranno una configurazione e un preventivo adeguati.

Domande Frequenti sulla Linea di Lavaggio Plastica

Quali tipi di plastica può processare questa linea?

Questa linea è progettata per film in PE, sacchi in PP tessuto e non tessuto, film agricoli ed erba sintetica. Possiamo valutare altri materiali tramite una prova gratuita.

Qual è il livello di umidità tipico del prodotto finale?

Con lo spremitore di pellicola, l'umidità finale è in genere inferiore a 3% e spesso intorno a 1-2%, adatta alla pellettizzazione diretta in molte applicazioni.

Offrite servizi di installazione, formazione e assistenza post-vendita?

Sì. Forniamo supporto per la progettazione, installazione e messa in servizio in loco, formazione degli operatori, pezzi di ricambio e assistenza tecnica a lungo termine.

Quanto spazio occorre per stendere uno stendino completo?

Il layout dipende dalla capacità e dalle opzioni. Una linea da 500 kg/h potrebbe richiedere circa 30 m x 10 m x 6 m. Forniamo disegni di layout 2D e 3D per la conferma finale.