PP/PE-folie Recycling waslijn

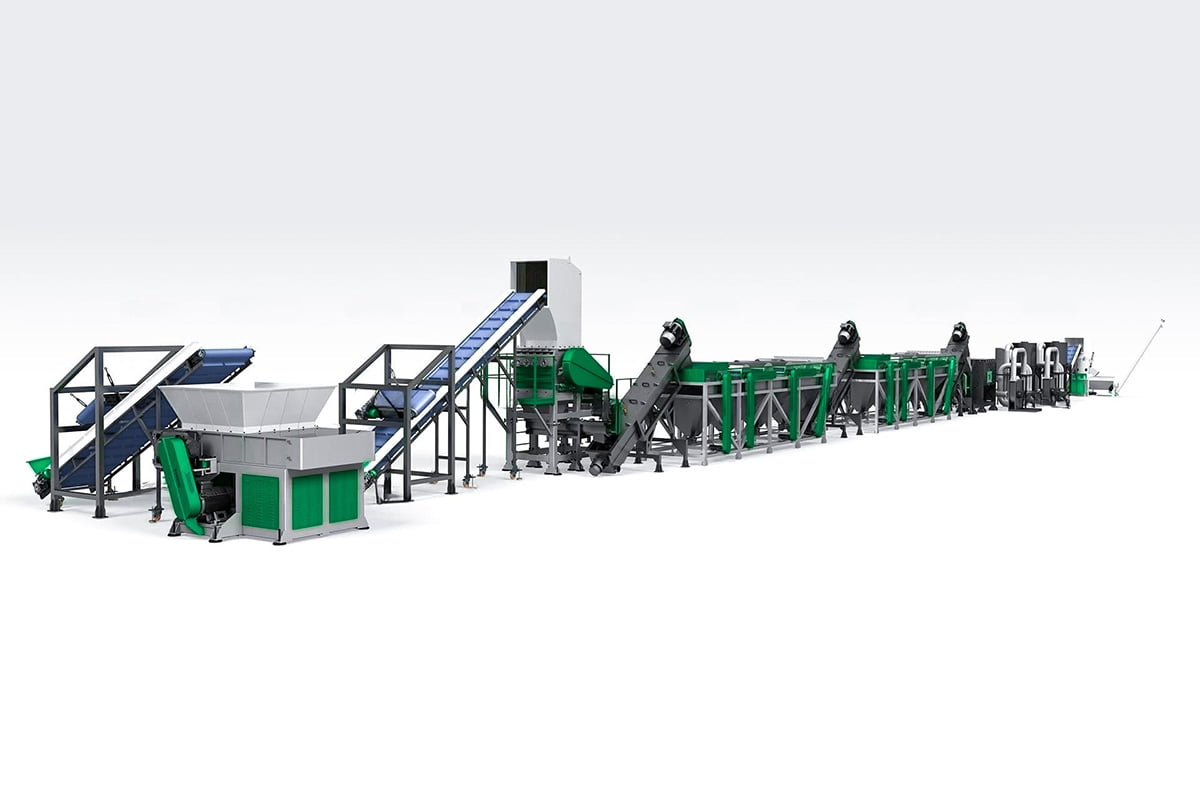

Een zeer efficiënte waslijn voor de recycling van PP/PE-folie, speciaal ontworpen voor flexibele kunststoffen, die schone, vochtarme vlokken levert die klaar zijn voor granulering.

Vraag een offerte op maat aanWaarom kiezen voor onze PP/PE-foliewaslijn?

Onze technologie is ontworpen voor superieure prestaties, efficiëntie en betrouwbaarheid. Zo krijgt u het hoogste rendement op uw investering.

Hoge zuiverheidsoutput

Bereik een vochtgehalte van het eindproduct lager dan 3% met een uitzonderlijke reinheid, perfect voor hoogwaardige pelletisering.

Milieuvriendelijke bediening

Ontworpen voor een lager water- en energieverbruik, waardoor uw operationele voetafdruk en kosten tot een minimum worden beperkt.

Robuust en veelzijdig

Verwerkt effectief een breed scala aan materialen, van landbouwfolies tot geweven tassen van consumenten.

Geautomatiseerd proces

Geïntegreerde besturingssystemen zorgen voor een naadloze werking, waardoor er minder arbeidskrachten nodig zijn en er minder menselijke fouten worden gemaakt.

Van Pijnpunten naar Oplossingen

Hoe onze Plasticenwaslijn uitdagingen omzet in betrouwbare output.

Verontreinigingen & Labelresten

Pijn: Olie, lijm, labels en vuil verlagen de kwaliteit van de korrels.

Oplossing: Intensieve wrijving + heet wassen zorgt voor een hoge reinheid bij het pelletiseren.

Hoge Vochtigheid & Lage Bulk dichtheid

Pijn: Vochtige, fluffy film is moeilijk te voeden en kostbaar om te drogen.

Oplossing: Film pers en droger verminderen de vochtigheid tot ~1–3% en verhogen de dichtheid voor stabiele extrusie.

Onstabiele Productie & Downtime

Pijn: Frequente stilstanden en variabele input veroorzaken oogstverlies.

Oplossing: Modulaire lijn met PLC-automatisering balanceert de stroom en vereenvoudigt onderhoud.

Hoge Water- & Energiekosten

Pijn: Inefficiënte circuits verspillen middelen en verhogen de OPEX.

Oplossing: Geoptimaliseerde recirculatie, filtratie en energiebesparende instellingen verminderen nutsvoorzieningen zonder de kwaliteit in te boeten.

Verwerkbare materialen

Typische grondstoffen zijn PE/PP-folies en flexibele kunststoffen. Als u gemengde of ongebruikelijke grondstoffen gebruikt, kunnen we deze gratis voor u analyseren.

LDPE/LLDPE-folie

Post-consumer verpakkingen, landbouwfolies.

PP Geweven Tassen

Big bags, zakken en industriële verpakkingen.

Kunstgras

Afgedankte graszoden van sportvelden en landschapsarchitectuur.

PP Non-Woven Stof

Boodschappentassen, landbouwhoezen, medisch textiel.

PP/PE-foliewaslijn versus traditionele systemen

Een duidelijke vergelijking om te laten zien waar we waarde toevoegen op het gebied van kwaliteit, efficiëntie en operationele stabiliteit.

| Criteria | Traditionele Systemen | Onze Plasticenwaslijn |

|---|---|---|

| Schoonheid | Basis spoeling; residuen blijven vaak achter | Intensieve wrijving en hete wassing voor hoge-pure korrels |

| Eindvochtigheid | 5–8% typisch; extra droging nodig | ~1–3% met filmpers; klaar voor pelletiseren. |

| Water & Energie | Inefficiënte circuits; hogere OPEX | Geoptimaliseerde recirculatie en energiebesparende instellingen |

| Automatisering | Handmatige aanpassingen; variabele output | PLC-besturing voor stabiele productie |

| Onderhoud & Downtime | Frequente stilstanden; moeilijker te onderhouden | Modulaire ontwerp vereenvoudigt service & onderdelen |

| Voetafdruk & Layout | Vaste indelingen; beperkte flexibiliteit | Aangepaste indelingen om uw ruimte te passen |

| Downstream Bereidheid | Meestal herdroging/conditieering nodig | Consistente korrels geschikt voor directe extrusie |

Plasticenwaslijn Proces: Van Afval naar Waarde

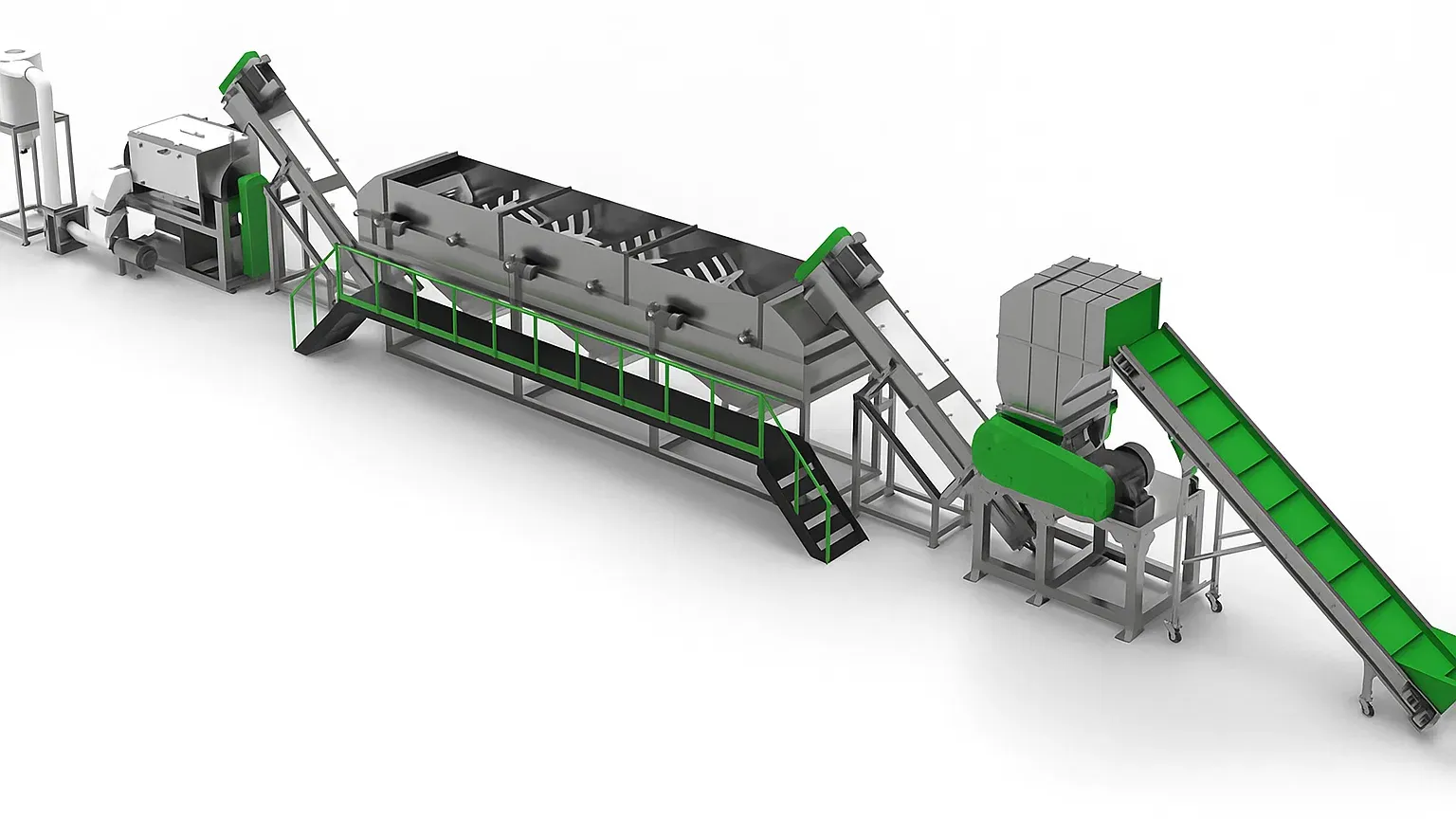

Versnipperen en granuleren

Balen of losse kunststoffen worden versnipperd en vervolgens gegranuleerd tot uniforme vlokken, zodat ze klaar zijn voor een effectief wasproces.

Intensieve hete en wrijvingswas

Hogesnelheidswrijvingswassers en hete wassystemen verwijderen hardnekkige verontreinigingen zoals olie, lijm en vuil.

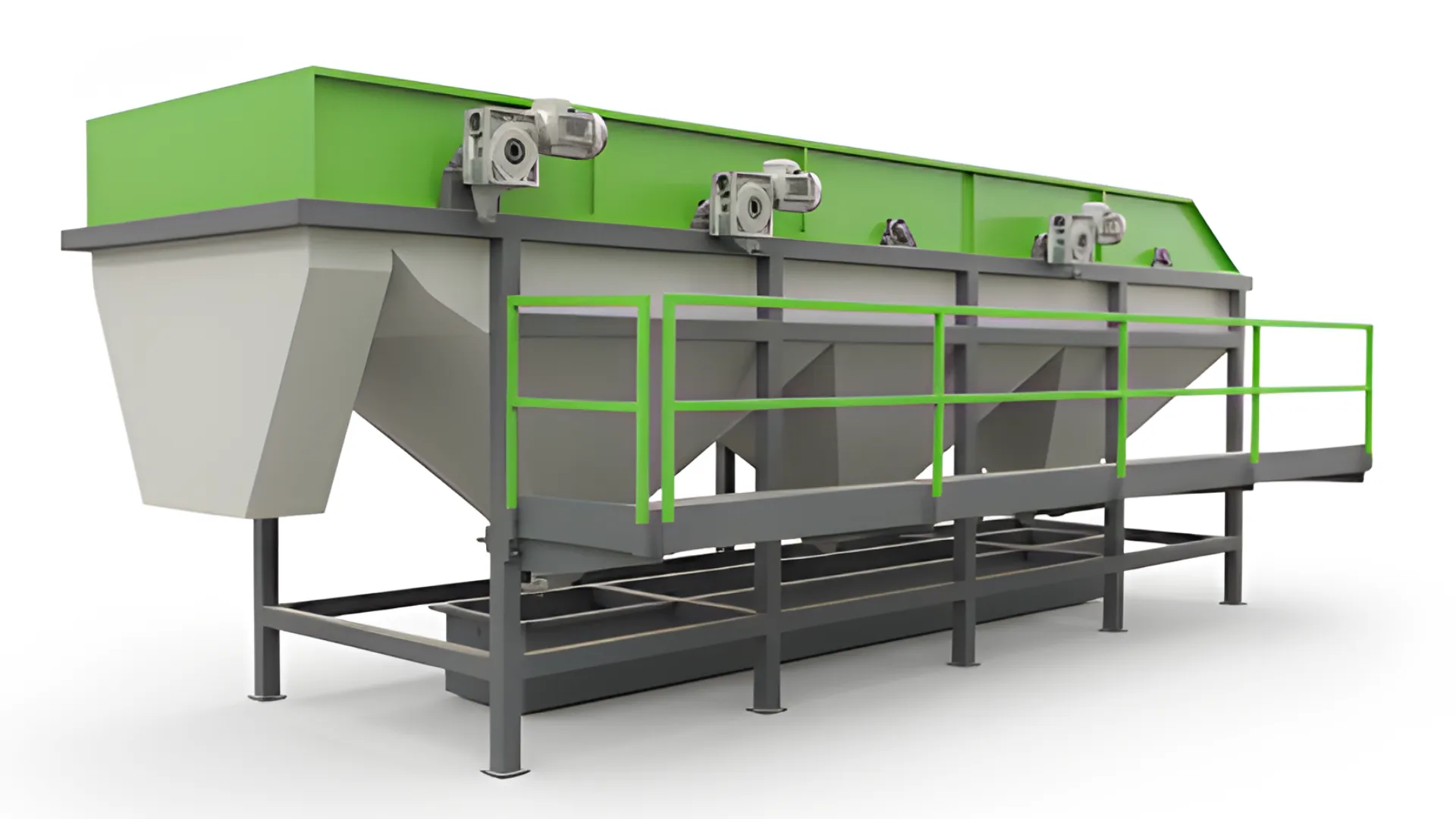

Vlotter-zink scheiding

Materialen worden gescheiden op basis van dichtheid. Lichtere kunststoffen zoals PE/PP drijven, terwijl zwaardere verontreinigingen en kunststoffen zinken.

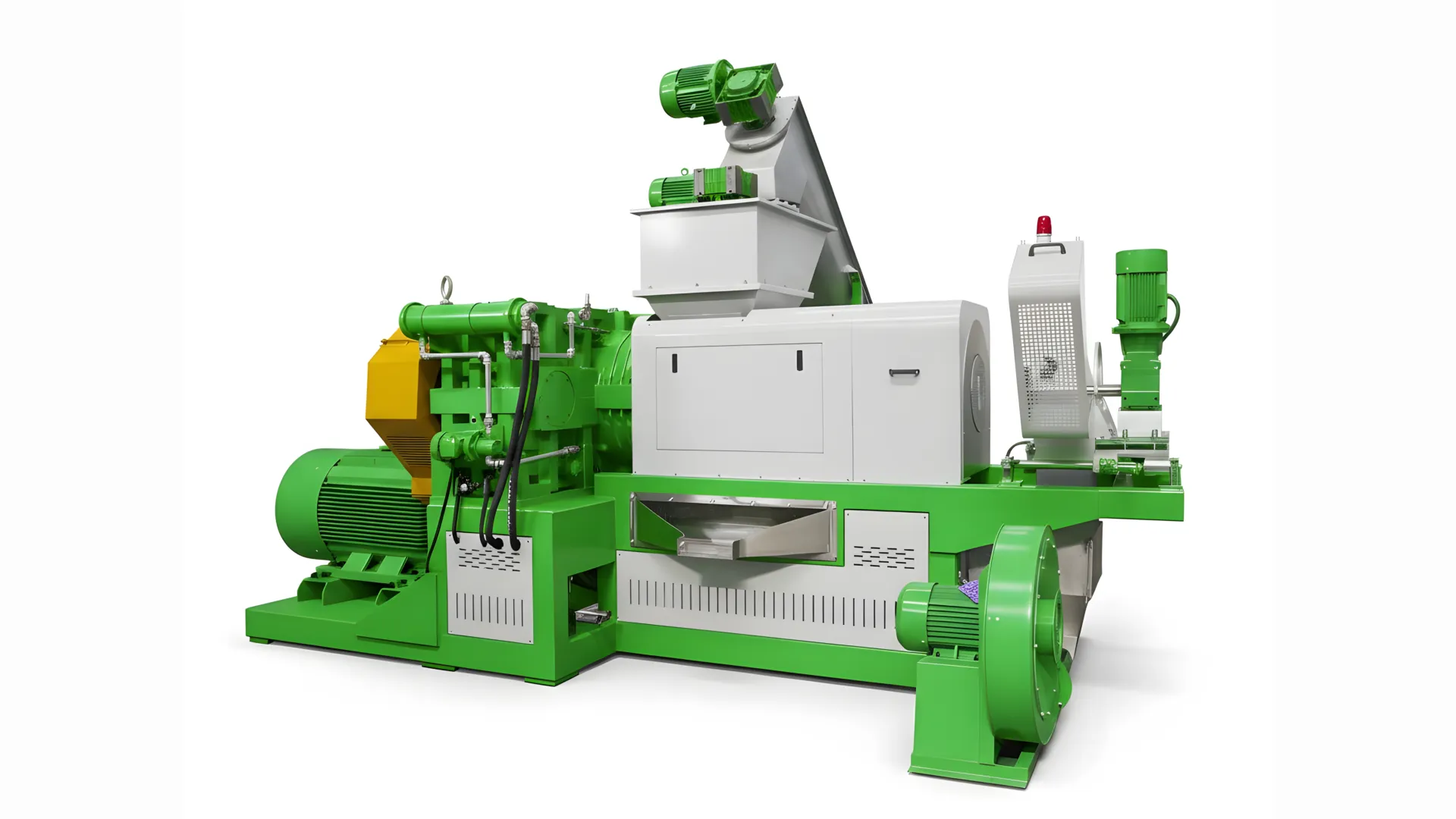

Drogen en agglomereren

Onze innovatieve filmpers ontwatert en verdicht het materiaal, waardoor het volgende wordt bereikt <3% vochtgehalte voor directe pelletisering.

Ontworpen voor Plasticenwasprestaties

Ontdek de belangrijkste onderdelen die onze recyclinglijn toonaangevend in de sector maken.

Versnipperaar met één as

De eerste stap in het verkleinen van afval: onze robuuste versnipperaar verwerkt balen of losse kunststoffolies en -zakken op efficiënte wijze. Zo wordt een consistente deeltjesgrootte gegarandeerd voor optimaal wassen.

- Rotor met hoog koppel: Werkt met minimale energie door harde materialen.

- Duurzame messen: Gemaakt van hoogwaardig D2-legeringsstaal voor een langere levensduur en betere prestaties.

- Hydraulische duwer: Zorgt voor een continue materiaaltoevoer naar de rotor voor maximale doorvoer.

Heet wassysteem

Cruciaal voor het verwijderen van oliën, lijmen en hardnekkige organische verontreinigingen. Ons systeem gebruikt verwarmd water en geoptimaliseerde chemische middelen voor een grondige reiniging, wat de kwaliteit van het eindproduct aanzienlijk verbetert.

- Geïntegreerde verwarming: Maakt een externe stoomketel overbodig, wat de installatie en bediening vereenvoudigt.

- Hoge snelheid agitatie: Zorgt ervoor dat alle vlokkenoppervlakken worden blootgesteld aan de reinigingsoplossing.

- Geautomatiseerde dosering: Controleert nauwkeurig chemische toevoegingen voor een consistente en efficiënte reiniging.

Vlotter-zink scheidingstank

Scheidt materialen op basis van dichtheid na het wassen. PP/PE-folies en -vlokken drijven, terwijl zwaardere verontreinigingen (zand, stenen, metalen) zinken, wat de zuiverheid verbetert en de apparatuur verderop in het proces beschermt.

- Effectieve dichtheidsscheiding: Betrouwbare scheiding op basis van drijfvermogen en zinkvermogen voor een schonere output.

- Stabiel stromingsontwerp: Geoptimaliseerde watercirculatie verbetert de scheidingsefficiëntie.

- Makkelijk onderhoud: Eenvoudig schoon te maken en een duurzame constructie voor een lange levensduur.

Filmpers en droger

Een cruciale innovatie die traditionele centrifugaal- en thermische drogers voor folie vervangt. Deze machine perst water eruit en gebruikt wrijvingswarmte om het materiaal semi-plastificeren, wat resulteert in dichte, droge agglomeraten met een vochtgehalte onder 2%.

- Superieure ontwatering: Vermindert het vochtgehalte drastisch, waardoor het ideaal is om direct in een pelletiseermachine te verwerken.

- Verhoogt de bulkdichtheid: Perst pluizige film samen tot dichte deeltjes, waardoor de invoerefficiëntie van de extruder verbetert.

- Energiezuinig: Verbruikt aanzienlijk minder energie vergeleken met een gecombineerde ontwaterings- en thermische drooginstallatie.

Specificaties van de Plasticenwaslijn

| Parameter | Standaardconfiguratie | Notities |

|---|---|---|

| Doorvoercapaciteit | 300 - 2000 kg/uur | Aanpasbaar op basis van materiaal en vereisten. |

| Toepasselijke materialen | PE/PP-folie, geweven zakken, non-woven, kunstgras | Testen voor andere materialen mogelijk. |

| Eindvochtgehalte | < 3% (met filmpers) | Optimaal voor directe aanvoer naar de pelletiseerextruder. |

| Totaal geïnstalleerd vermogen | Variabel (bijv. ~250 kW voor 500 kg/u-lijn) | Lijnspecifiek; gedetailleerd in officieel citaat. |

| Controle systeem | Gecentraliseerde PLC met touchscreen HMI | Siemens of gelijkwaardige componenten. |

Bekijk de Plasticenwaslijn in Actie

Van vervuilde landbouwfolie tot schone, waardevolle pellets. Wees getuige van de transformatie in echte productiebeelden.

Wat Klanten Zeggen

Echte feedback van teams die PP/PE-filmlijnen op schaal draaien.

De waskwaliteit en vochtregulatie zijn uitstekend. Met de foliepers halen we consistent 1–3% – het pelleteren is nu veel stabieler.

Plant Manager · Zuidoost-Azië

Modulair ontwerp maakt installatie eenvoudig. Bedienden waarderen de PLC-interfaces en we hebben minder onverwachte stilstanden gemeld.

Operations Director · Oost-Afrika

Het energieverbruik is onder controle dankzij de recirculatieopstelling. Over het algemeen is de OPEX lager dan bij onze vorige lijn.

Recycling Manager · Europa

Ontvang uw oplossing op maat en offerte

Ons team staat klaar om u te helpen bij het samenstellen van de perfecte recyclinglijn voor uw specifieke materialen en outputdoelen. Vul onderstaand formulier in en een van onze specialisten neemt binnenkort contact met u op.

Plasticenwaslijn Vragen en Antwoorden

Hier vindt u snel antwoorden op veelgestelde vragen over onze recyclinglijn voor kunststoffolie.

Onze lijn is voornamelijk ontworpen voor zachte kunststoffen zoals PE-folie (polyethyleen), geweven en non-woven PP-zakken (polypropyleen) en landbouwfolie. Ook geschikt voor andere materialen, zoals kunstgras. We raden u aan een gratis proefmonster op te sturen om de compatibiliteit en prestaties te controleren.

Door gebruik te maken van onze geavanceerde foliepers ligt het uiteindelijke vochtgehalte van de plastic agglomeraten doorgaans onder de 3%, en vaak zelfs zo laag als 1-2%. Dit is ideaal voor het pelletiseren van hoge kwaliteit zonder verdere droging, wat een aanzienlijke energiebesparing oplevert.

Ja, wij bieden een complete turnkey-oplossing. Dit omvat een gedetailleerde installatie-indeling, installatie en inbedrijfstelling op locatie door onze ervaren engineers, uitgebreide training voor uw operationele personeel en continue aftersalesondersteuning, inclusief reserveonderdelen en technische assistentie.

De footprint varieert afhankelijk van de capaciteit en de specifieke componenten. Voor een 500 kg/u-lijn is bijvoorbeeld een ruimte nodig van ongeveer 30 meter lang, 10 meter breed en 6 meter hoog. We leveren een gedetailleerde 2D/3D-tekening als onderdeel van ons voorstel om ervoor te zorgen dat deze perfect in uw faciliteit past.