Trituratori e frantoi svolgono ruoli distinti nelle operazioni di riciclaggio della plastica e la scelta dell'attrezzatura giusta influisce direttamente sull'efficienza di lavorazione, sulla qualità del prodotto e sul ritorno sull'investimento. Sebbene entrambe le macchine riducano le dimensioni del materiale, differiscono sostanzialmente nei principi di funzionamento, nelle caratteristiche di produzione e nella posizione all'interno del flusso di lavoro di riciclaggio.

Cos'è un trituratore di plastica?

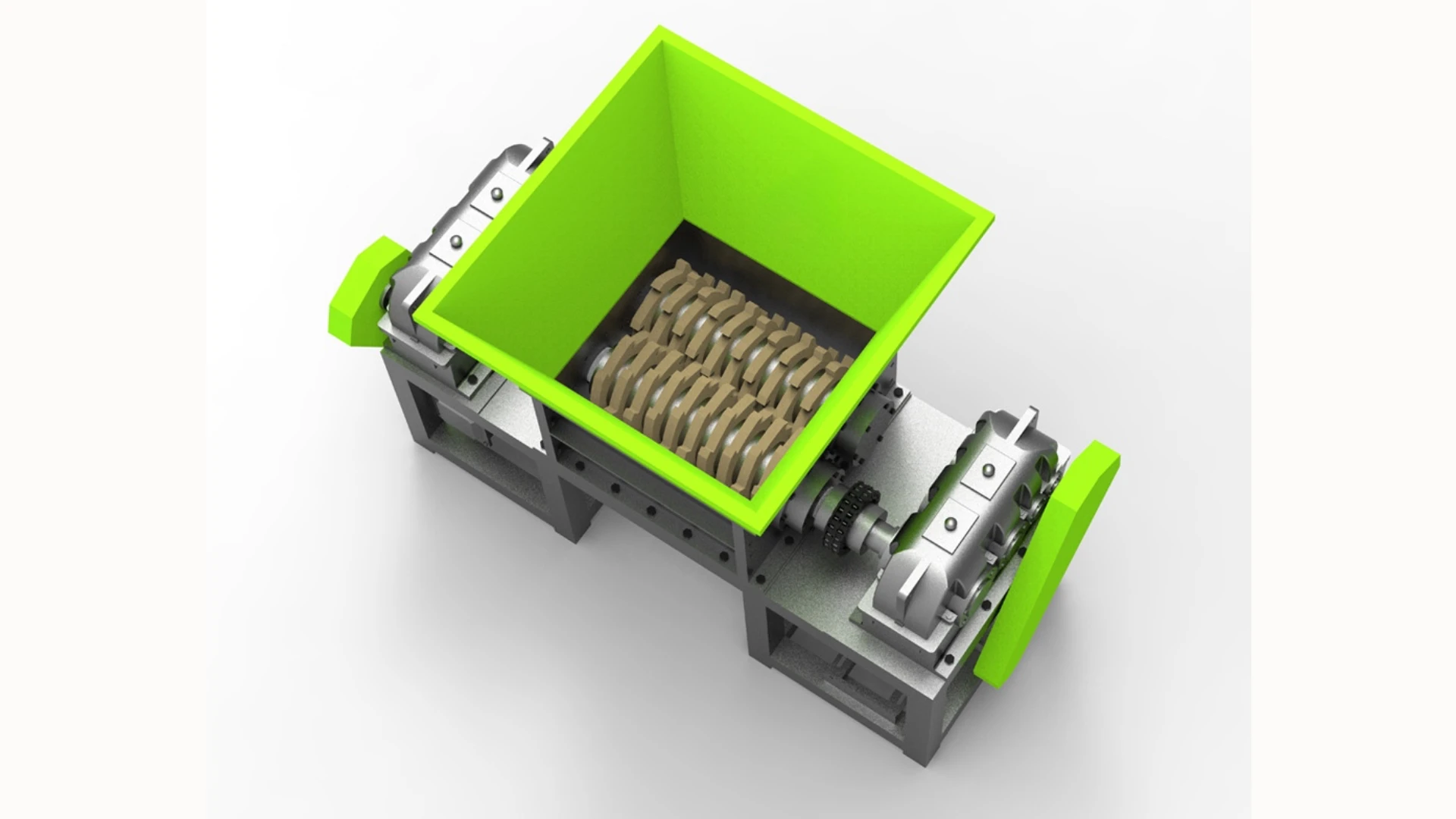

Un trituratore di plastica esegue la riduzione primaria delle dimensioni di materiali di grandi dimensioni e voluminosi attraverso un'azione di taglio a bassa velocità e coppia elevata. Queste macchine gestiscono rifiuti non trattati, tra cui film plastici in fasci, tubi in HDPE di grande diametro, fusti di plastica e scarti di produzione, che potrebbero incepparsi o danneggiare altre apparecchiature.[1]

I trituratori producono pezzi irregolari che in genere vanno da 20 mm a 200 mm, a seconda delle dimensioni del setaccio e del tipo di materiale.[2] Questa riduzione grossolana prepara i materiali per il lavaggio, la cernita o un'ulteriore riduzione dimensionale.

Le configurazioni più comuni dei trituratori includono:

- Trituratori monoalbero: Presenta un albero rotante con coltelli che tagliano contro un letto fisso, ideale per dimensioni di uscita controllate

- Trituratori a doppio albero: Utilizza due alberi controrotanti che tagliano il materiale tra lame interbloccate, adatti per rifiuti resistenti o ingombranti

- Trituratori a quattro alberi: Fornisce la migliore resa tra i tipi di trituratori attraverso più fasi di taglio

Le strutture di elaborazione vengono comunemente implementate trituratori a doppio albero per applicazioni pesanti che coinvolgono flussi di rifiuti misti, pneumatici e plastica contaminata da metalli.

Cos'è un frantoio per plastica?

I frantumatori di plastica, chiamati anche granulatori in molti mercati, eseguono la riduzione granulometrica secondaria per creare particelle uniformi, in genere inferiori a 20 mm. Queste macchine operano a velocità più elevate rispetto ai trituratori, utilizzando lame rotanti che impattano il materiale contro coltelli fissi e lo spingono attraverso setacci perforati.[3]

I frantoi producono scaglie o granuli di dimensioni costanti, necessarie per sistemi di lavaggio, estrusori di pellettizzazione e applicazioni che richiedono la massima qualità. La precisa granulometria in uscita, controllata da setacci intercambiabili che vanno da 8 mm a 100 mm, rende il materiale frantumato pronto per la rilavorazione diretta o la vendita come materia prima riciclata.

Moderno frantoi di plastica incorporano caratteristiche quali l'accesso alla camera assistito idraulicamente, involucri insonorizzati e lame in acciaio per utensili D2 resistenti all'usura per massimizzare i tempi di attività e ridurre al minimo il rumore.

Differenze chiave tra trituratori e frantoi

Velocità e coppia di funzionamento

I trituratori funzionano a 50-100 giri/min con una coppia elevata per lacerare contenitori dalle pareti spesse, pellicole aggrovigliate e materiali contaminati. I frantoi funzionano a 300-600 giri/min, basandosi sulla velocità della lama e sulla forza d'impatto piuttosto che sulla coppia pura.[4]

Dimensioni e uniformità dell'output

I trituratori creano strisce irregolari, pezzi o pezzi dimensionati per la riduzione del volume e la movimentazione. I frantoi producono scaglie o pellet uniformi, conformi alle specifiche delle apparecchiature di lavorazione a valle.

Tolleranza del materiale

I trituratori gestiscono meglio la contaminazione: etichette, tappi, residui e persino piccole chiusure metalliche passano attraverso con un rischio minimo di danni. I frantoi richiedono materie prime più pulite per preservare la durata delle lame e prevenire l'intasamento del filtro.

Posizione nelle linee di riciclaggio

I trituratori rappresentano il primo passaggio nella maggior parte dei flussi di lavoro di riciclo, scomponendo i rifiuti raccolti in frammenti gestibili. I frantoi solitamente seguono i trituratori (o elaborano rottami puliti preselezionati) per ottenere la granulometria finale.

Generazione di rumore e polvere

I trituratori generano livelli di rumore moderati (75-85 dB) e producono meno polvere nell'aria grazie alle velocità di taglio più lente. I frantoi generano più rumore (85-95 dB senza cabina) e polveri più fini, che richiedono sistemi di aspirazione.[5]

Come scegliere l'attrezzatura giusta per la tua attività

Valuta il materiale di input

Valutare la forma, le dimensioni e le condizioni attuali del flusso di rifiuti:

- Materiali grandi, ingombranti o contaminati (fusti, pallet, film imballato) richiedono prima un trituratore

- Scarti di produzione puliti (colatori, parti scartate, scarti) possono andare direttamente a un frantoio

- Rifiuti misti o variabili beneficia di un sistema a due stadi

Definisci i tuoi requisiti di output

Determina la dimensione di cui hai bisogno in base ai processi a valle:

- Linee di lavaggio e separazione della densità in genere richiedono scaglie da 10–30 mm dai frantoi

- Pellettizzazione diretta può accettare materiale triturato da 20–50 mm

- Riduzione del volume per il trasporto necessita solo di una triturazione grossolana a 50–100 mm

Considerare la produttività e la capacità

Adatta la capacità delle apparecchiature al volume di lavorazione. Un impianto che gestisce 500 kg/h di plastica rigida necessita di specifiche diverse rispetto a uno che tratta 3.000 kg/h di rifiuti industriali misti. Revisione trituratori industriali di plastica con capacità che vanno da 600 kg/h a 8.000 kg/h per varie scale operative.

Valutare i costi operativi

Considerare il consumo energetico, la frequenza di sostituzione delle lame, i requisiti di manutenzione e la disponibilità dei pezzi di ricambio. I trituratori consumano da 18,5 a 90 kW a seconda del modello e del materiale, mentre i frantoi consumano in genere da 22 a 110 kW per intervalli di produttività comparabili.

Applicazioni pratiche nelle operazioni di riciclaggio

I trituratori eccellono in:

- Pre-trattamento dei rifiuti post-consumo con contaminazione mista

- Scomposizione di prodotti cavi di grandi dimensioni (bottiglie, contenitori, cisterne)

- Manipolazione di materiali fibrosi (tessili, tappeti, corde)

- Lavorazione di materiali compositi (pneumatici, elettronica, imballaggi multistrato)

Gli schiacciatori eccellono in:

- Creazione di fiocchi uniformi da materiali pre-triturati o selezionati

- Lavorazione di scarti di produzione puliti accanto alle macchine per stampaggio

- Raggiungimento di specifiche dimensionali rigorose per applicazioni critiche per la qualità

- Riaffilatura di parti scartate per il riutilizzo diretto nella produzione

Molti impianti di riciclaggio installano entrambi i tipi di apparecchiature in serie: i trituratori gestiscono i rifiuti in ingresso e i frantoi producono scaglie finite, pronte per il lavaggio e la pellettizzazione. Questo approccio a due fasi ottimizza sia l'efficienza di processo che la qualità del prodotto finale.

Domande frequenti

Un frantoio può sostituire un trituratore nella mia linea di riciclaggio?

Solo se il materiale in ingresso è già pre-calibrato e relativamente pulito. I frantoi non possono processare in sicurezza oggetti di grandi dimensioni, forme ingombranti o rifiuti fortemente contaminati senza il rischio di danni o tempi di fermo macchina eccessivi.

Quanta manutenzione richiedono queste macchine?

I trituratori necessitano di un'ispezione delle lame ogni 200-400 ore di funzionamento e di una sostituzione completa delle lame ogni 1.000-2.000 ore, a seconda dell'abrasività del materiale. I frantoi richiedono una rotazione più frequente delle lame (ogni 100-200 ore) a causa delle velocità più elevate, ma offrono sistemi di cambio rapido delle lame per tempi di fermo minimi.

Quali materiali non possono essere lavorati con le attrezzature standard?

Evitare di triturare o frantumare materiali ad alto contenuto di metallo, rinforzi in fibra di vetro o composti clorurati senza adottare specifiche misure di sicurezza e metallurgia delle lame. Consultare i produttori delle attrezzature per informazioni su configurazioni specifiche per materiali difficili.

Dovrei acquistare attrezzatura nuova o usata?

Le nuove apparecchiature offrono copertura di garanzia, funzionalità di sicurezza aggiornate e un'efficienza energetica ottimizzata. Le macchine usate di qualità, provenienti da fonti affidabili, offrono costi iniziali inferiori, ma potrebbero avere una disponibilità limitata di ricambi e costi operativi più elevati. Valutate il costo totale di proprietà su un arco di cinque anni, anziché basarvi solo sul prezzo di acquisto.

Conclusione

Comprendere le differenze funzionali tra trituratori e frantoi consente ai responsabili di stabilimento e ai titolari di aziende di configurare sistemi di riciclaggio che si adattino alle specifiche tipologie di materiali, ai volumi di lavorazione e ai requisiti qualitativi. I trituratori gestiscono la complessa scomposizione iniziale di diversi flussi di rifiuti, mentre i frantoi forniscono le granulometrie uniformi necessarie per un'efficiente lavorazione a valle.

Valutando attentamente i materiali in ingresso, le specifiche di output e i vincoli operativi, è possibile selezionare attrezzature che ottimizzino sia l'investimento di capitale che i costi di lavorazione a lungo termine. Se opportunamente dimensionati e configurati, sia i trituratori che i frantoi contribuiscono a operazioni di riciclaggio della plastica efficienti e redditizie, che favoriscono la sostenibilità ambientale e soddisfano rigorosi standard qualitativi.