Línea de lavado de bolsas tejidas y películas BOPP para el reciclaje de envases de rafia y PP orientado

Construido específicamente para Bolsas tejidas de PP (rafia) y películas de embalaje de PP orientadas como BOPP, CPP, y IPP. Esta línea de lavado llave en mano elimina tinta pesada, etiquetas, arena y materia orgánica, entregando escamas limpias y con baja humedad, listas para una peletización estable posterior.

Las capacidades típicas oscilan entre 500 y 3000 kg/h. Podemos añadir opcionalmente lavado en caliente, lavado por fricción más fuerte y secado mejorado para adaptarlo a la materia prima impresa/laminada, convirtiendo la rafia suelta o en fardos y la película de embalaje en material reutilizable.

Explora el tendedero

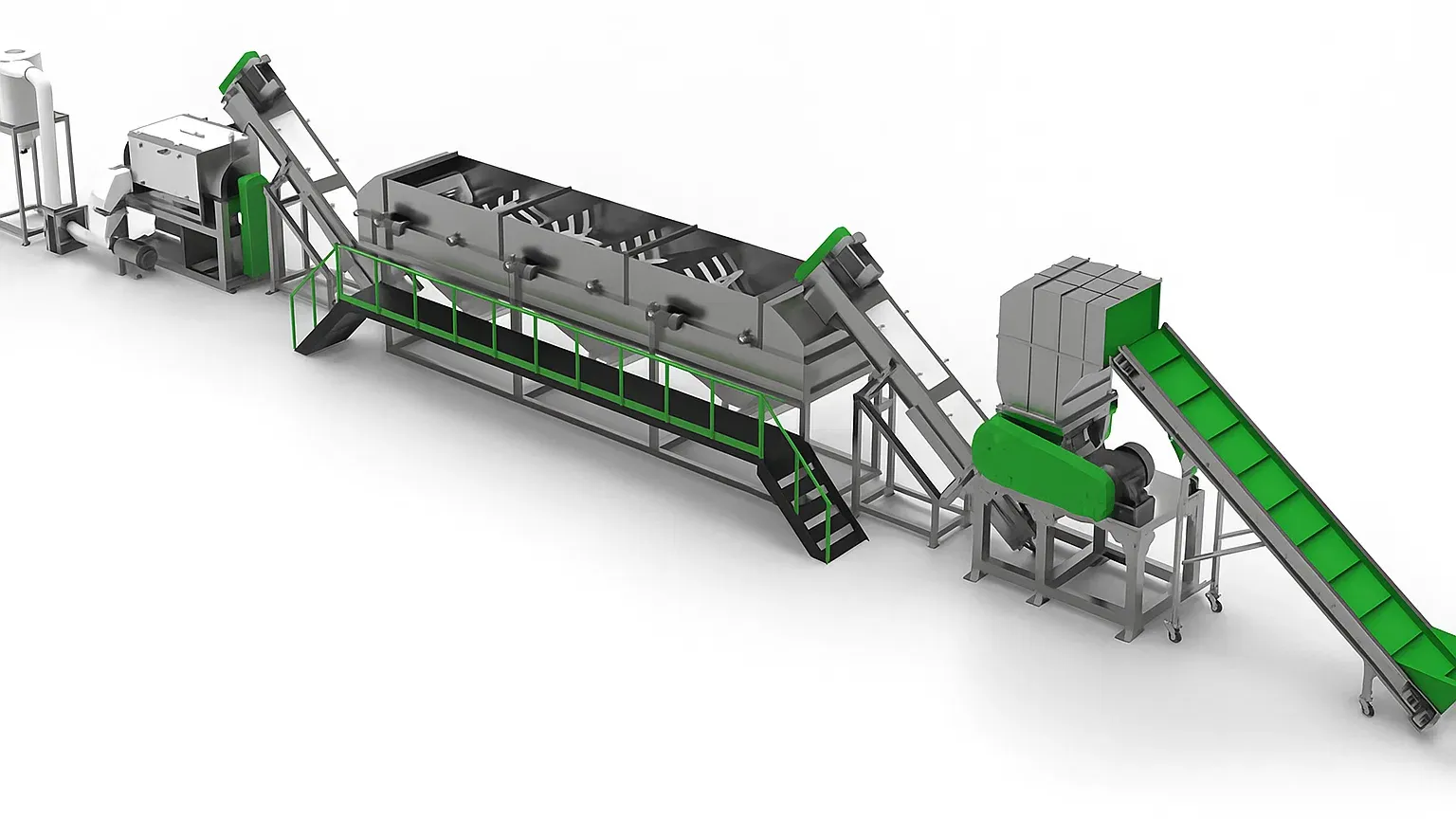

Cambie las imágenes para revisar los módulos principales y las vistas de instalación típicas.

Flujo Principal a un Vistazo

Un enfoque optimizado de 3 etapas garantiza una limpieza excelente y un bajo nivel de humedad, ideal para el reciclaje de bolsas tejidas (rafia) y películas BOPP/CPP/IPP antes de la peletización.

-

Trituración / Granulación en Seco Reducir la película a piezas uniformes para evitar enredos y permitir un lavado consistente en el siguiente paso.

-

Lavado por Fricción + Separación Una fricción intensiva elimina etiquetas, materiales orgánicos y suciedad; la separación por flotación se realiza según la densidad.

-

Secado en Etapas El secado centrífugo y térmico (o prensado de tornillo) reduce la humedad para una granulación estable.

Materia prima típica: bolsas tejidas, BOPP, CPP e IPP

Diseñado para flujos de rafia y embalajes flexibles, donde las superficies impresas, los materiales orgánicos, la arena y las etiquetas pueden afectar la calidad del producto. Configuramos la trituración, la intensidad del lavado y el secado para adaptarnos a su perfil de contaminación y objetivo de peletización.

- Bolsas tejidas de PP (sacos de rafia/tejidos)

Manipula bolsas tejidas y cintas de rafia de embalajes agrícolas e industriales. Para un precorte antienredos, combínelo con un cortador específico. Trituradora de un solo eje para película y rafia.

- Película BOPP (impresa/laminada)

Configurado para residuos de tinta y adhesivos de alto contenido mediante lavado por fricción intensivo y lavado en caliente opcional, lo que ayuda a obtener escamas más limpias para un procesamiento de fusión estable.

- Películas de embalaje CPP/IPP

Funciona con películas de PP fundidas y residuos de envases flexibles donde las partículas finas y la contaminación ligera requieren una separación precisa y un secado confiable en múltiples etapas.

- ¿Necesita película posconsumo de PP/PE?

Esta página se centra en bolsas tejidas de rafia y películas de embalaje de PP orientadas. Para soluciones de películas mixtas de PP/PE postconsumo, visite nuestra página dedicada: Línea de lavado para reciclaje de películas PP/PE.

¿Necesita una solución general de película PP/PE postconsumo? Consulte nuestra Línea de lavado para reciclaje de películas PP/PE. Para la selección de módulos y opciones de secado, consulte nuestra Guía completa de tendederos de plástico.

Por qué la rafia y el BOPP necesitan un lavado más resistente

En comparación con la película postconsumo general, las bolsas tejidas de rafia y los envases de PP orientado suelen presentar mayor densidad de impresión, residuos de adhesivo y partículas finas incrustadas. Configuramos un lavado y secado de mayor intensidad para que la peletización sea estable y la calidad de la producción se mantenga constante.

-

Residuos de tinta y adhesivos El lavado en caliente opcional y el lavado con fricción más fuerte ayudan a reducir la transferencia de tinta y adhesivo de los envases impresos y laminados.

-

Arena, materia orgánica y partículas finas La separación de hundimiento y flotación + enjuague controlado elimina la arena y los compuestos orgánicos incrustados que pueden causar manchas negras y desgaste.

-

Control de humedad antes de la peletización La deshidratación mejorada (prensa centrífuga/de tornillo) y el secado reducen las oscilaciones de humedad que afectan la estabilidad de la extrusión.

-

Configurado para su flujo de empaquetado Adaptamos el precorte, la intensidad del lavado y el secado a su perfil de contaminación: BOPP, CPP, IPP o sacos de rafia.

Vea el proceso en acción

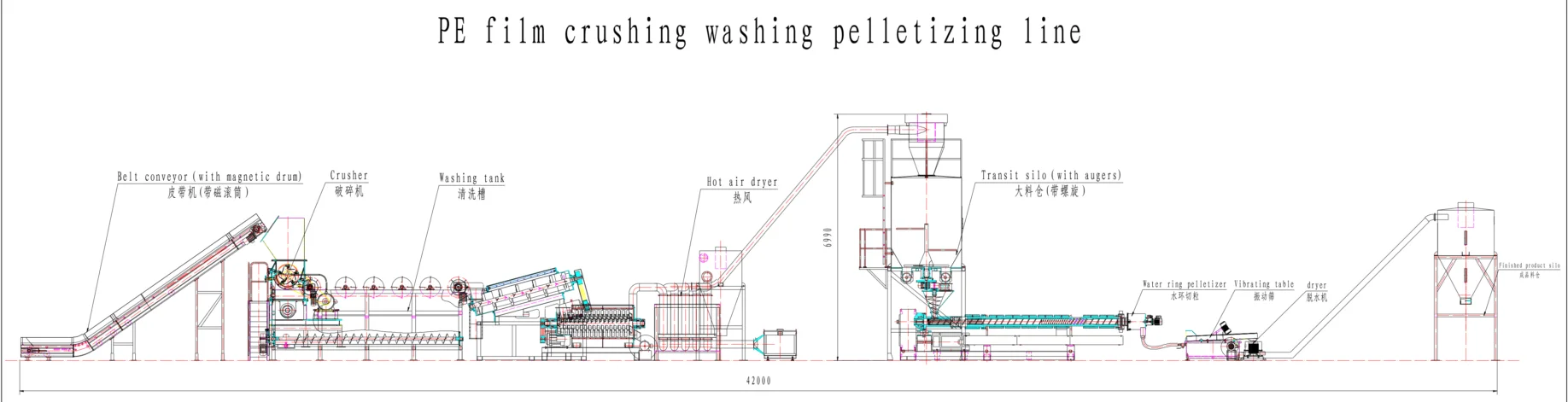

Ejemplo de esquema de flujo de procesos

Un diseño representativo de 500 kg/h mostrando cada etapa desde la apertura y lavado de las bales hasta el secado y granulación.

Principio de funcionamiento: una guía paso a paso

Toda la línea de lavado de film plástico se controla inteligentemente mediante un panel de control eléctrico central y un armario, lo que garantiza un funcionamiento sincronizado. Cada equipo está perfectamente conectado mediante transportadores para un flujo de material fluido.

- 1. Cortadora de Plástico: El primer paso crucial es cortar la película, Bolsas tejidas de PP (rafia), y BOPP/CPP/IPP el embalaje en trozos más pequeños y manejables (de 2,5 a 12,7 cm) para evitar enredos y obstrucciones. Para los flujos de rafia, considere un sistema de almacenamiento específico. trituradora de un solo eje.

- 2. Granulador de plástico (húmedo): Reduce el tamaño de la película a 10–20 mm. La inyección constante de agua actúa como un pretratamiento, limpiando parcialmente el material.

- 3. Lavadora de Fricción: Un dispositivo de alta velocidad (≈1,000 RPM) que utiliza fricción para desprender contaminaciones difíciles y descomponer el papel en fibras removibles.

- 4. Tanque de Separación por Flotación: Utiliza agua para separar los materiales. Las películas de PP/PE flotan, mientras que los contaminantes más pesados, como la suciedad, la arena y los metales, se hunden y se eliminan.

- 5. Deshidratación Centrífuga: La primera etapa de secado, utilizando la fuerza centrífuga para eliminar una cantidad significativa de agua y ahorrar costes de energía para el secado térmico.

- 6. Deshidratación por prensa de tornillo (opcional): Una opción avanzada que extrae el agua a alta presión y puede sustituir a las etapas de secado centrífugo y térmico.

- 7. Secador Térmico: La película viaja a través de tubos de acero inoxidable con aire caliente para deshidratar completamente la humedad restante, y termina en un separador ciclónico para enfriar la película y eliminar los finos.

- 8. Silo de productos: Un depósito de almacenamiento específico para los trozos limpios y secos de película de plástico antes de la fase final.

- 9. Granuladora de plástico: El paso final y crucial. Un sistema especializado de granulación por anillo de agua procesa la película limpia en gránulos plásticos uniformes y de alta calidad.

Consejo: Elegir trituradoras cuando se manejan paquetes voluminosos y contaminantes difíciles; optar por granuladores en seco cuando se desea un lavado previo y un control de tamaño más estricto en una etapa inicial.

Pretratamiento: Trituradora vs. Granulador en Seco

Ambos enfoques son efectivos. Su elección depende de la forma del material de alimentación, el nivel de contaminación y los objetivos de limpieza en el siguiente paso.

-

trituradoras Trituración pesada, de baja velocidad para paquetes y películas grandes. Produce piezas irregulares con bajo polvo y ruido, ideal como primera etapa.

-

Cribas (Granuladores en Seco) Corte a alta velocidad que logra tamaños más precisos y lavado previo. Excelente para mejorar la eficiencia del lavado en etapas posteriores.

Sistemas de Secado: Alcanzar la Humedad Objetiva

El objetivo antes de la granulación es una humedad consistentemente baja. Combine métodos mecánicos y térmicos para alcanzar una salida estable.

- Deshidratación centrífuga Elimina rápidamente el agua superficial con baja energía, preparando el material para el secado final.

- Prensa de Tornillo (Opcional) La compactación a alta presión puede reemplazar las etapas centrífugas y térmicas en algunas aplicaciones de películas.

- Secado térmico Tubos de aire caliente y ciclones bajan la humedad al nivel requerido para una granulación estable.

Parámetros técnicos principales

Los parámetros técnicos específicos pueden variar según el modelo y la personalización. Para obtener especificaciones detalladas, consulte las fichas técnicas de cada producto o contáctenos para una consulta.

| Capacidad de entrada | 500kg/h | 1000kg/hora | 1500kg/h | 2000kg/h | 3000kg/h |

|---|---|---|---|---|---|

| Espacio requerido | 42m×15m×6m | 50m×15m×6m | 60m×25m×6m | 80m×30m×6m | 80m×40m×6m |

| Operadores | 2-3 personas | 3-5 personas | 4-6 personas | 4-6 personas | 7-9 personas |

| Energía de instalación | 250kW | 350 kW | 470 kW | 650 kW | 850 kW |

| Circulación de agua (T/H) | 2 | 3 | 3 | 4 | 5 |

Cómo personalizar su tendedero de películas

No hay una solución única para todos. La configuración ideal depende de su materia prima, el nivel de contaminación y los objetivos de producción. Nos encantaría ofrecer un servicio gratuito de diseño de soluciones para ajustar la línea de lavado a sus necesidades.

Preguntas frecuentes

Esta línea está diseñada específicamente para Bolsas tejidas de PP (rafia) y películas de embalaje de PP orientadas como BOPP, CPP, y IPP—incluidos los residuos impresos/laminados. Adaptamos el pretratamiento, la intensidad del lavado y el secado según su nivel de contaminación y el objetivo de peletización. Para proyectos de películas mixtas de PP/PE postconsumo, utilice nuestro servicio especializado. Línea de lavado para reciclaje de películas PP/PE página.

Sí. Diseñamos la parte frontal para evitar enredos mediante el uso de una trituradora o granulador húmedo adecuado y un sistema de transporte estable. Para flujos de tejido/rafia, solemos recomendar un sistema dedicado. trituradora de un solo eje como primera etapa.

El lavado por fricción a alta velocidad es fundamental para eliminar la contaminación de la superficie, con lavado en caliente opcional y enjuague más intenso cuando los residuos de tinta o adhesivo son abundantes. También dimensionamos la etapa de secado (centrifugación, prensa de tornillo o secado térmico) para alcanzar el nivel de humedad deseado antes de la granulación.

El resultado final de nuestra línea de reciclaje llave en mano son gránulos plásticos de alta calidad y uniformes. Estos gránulos están limpios, secos y listos para reintroducirse en procesos de fabricación y crear nuevos productos.

Sí, por supuesto. Aunque nuestras configuraciones estándar van desde 500 kg/h hasta 3000 kg/h, nos especializamos en proporcionar diseños personalizados. Ofrecemos un servicio gratuito de diseño de soluciones para adaptar un sistema con la maquinaria y capacidad específicas que satisfagan sus necesidades operativas únicas.

Los trozos largos de película plástica pueden enredarse y obstruir transportadores y otras máquinas rotativas. La etapa inicial de trituración es crucial para cortar la película en piezas más pequeñas y manejables, garantizando un flujo suave y eficiente del material a lo largo de toda la línea de lavado y peletización.

Consultas y Definición de Proyectos

Garantía: Todos los sistemas de reciclaje incluyen una garantía limitada de 1 año y soporte técnico vitalicio.

Comparte tu mezcla de materia prima, nivel de contaminación y objetivos de capacidad. Prepararemos una configuración personalizada de la línea de lavado con plazos y presupuesto.