Линия для стирки тканых мешков и БОПП-пленки для переработки рафии и ориентированной полипропиленовой упаковки

Создано специально для Плетеные полипропиленовые сумки (из рафии) и ориентированные полипропиленовые упаковочные пленки такой как БОПП, CPP, и ИПП. Эта готовая к использованию линия промывки удаляет густые чернила, этикетки, песок и органические вещества, обеспечивая получение чистых хлопьев с низким содержанием влаги, готовых к стабильному гранулированию на последующих этапах.

Типичная производительность составляет от 500 до 3000 кг/ч. В качестве опции мы можем добавить горячую промывку, более интенсивную фрикционную промывку и улучшенную сушку, чтобы адаптировать материал под печатную/ламинированную продукцию, превращая рыхлую или спрессованную рафию и упаковочную пленку в материал повторного использования.

Исследуйте бельевую веревку.

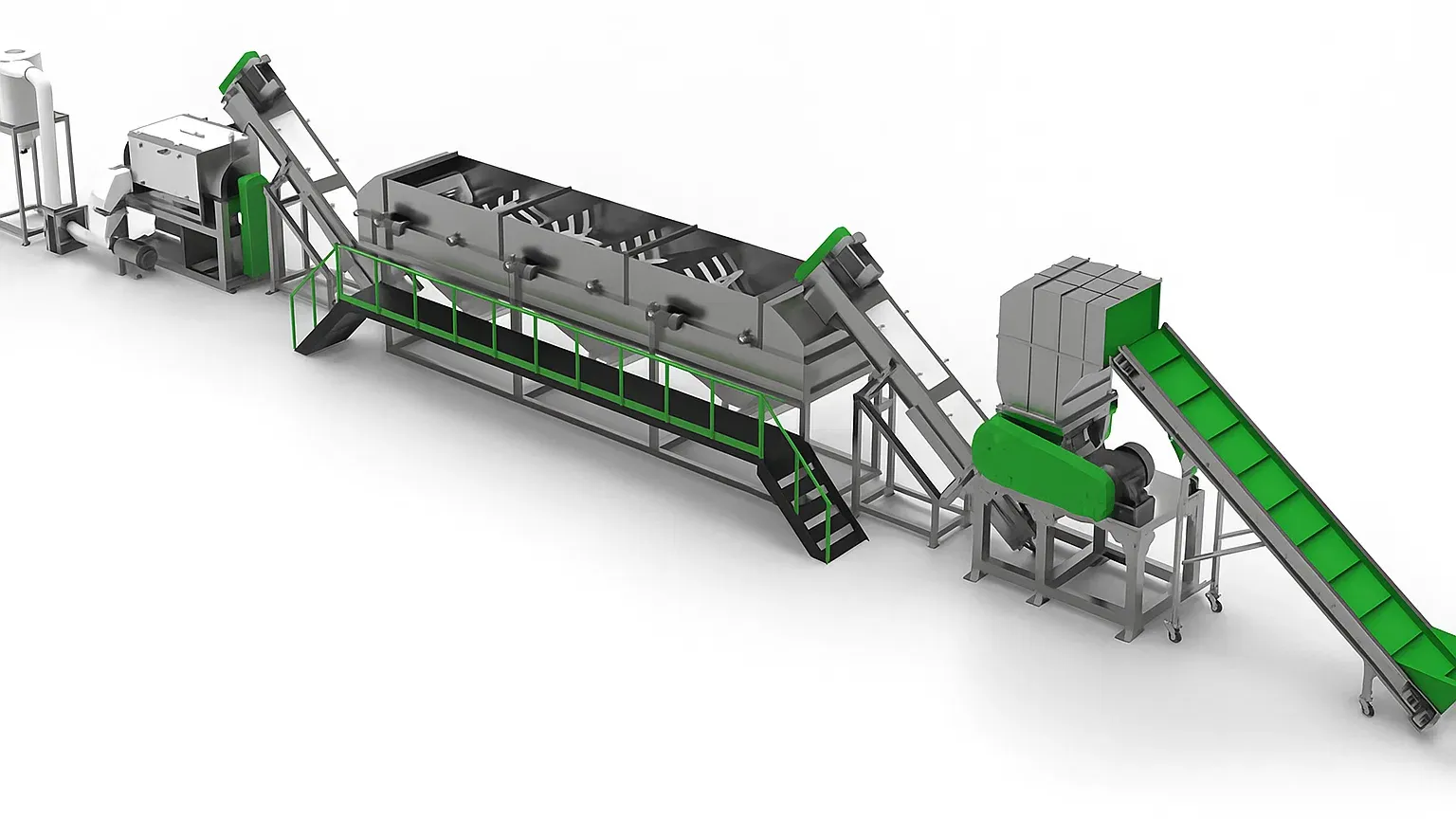

Переключитесь на другие изображения, чтобы просмотреть основные модули и типичные виды установки.

Основной процесс на первый взгляд

Упрощенный трехэтапный подход обеспечивает превосходную чистоту и низкую влажность — идеально подходит для переработки тканых мешков (из рафии) и пленок BOPP/CPP/IPP перед гранулированием.

-

Измельчение / Мокрое измельчение Уменьшите пленку до одинаковых частей, чтобы предотвратить запутывание и обеспечить стабильное мытье в дальнейшем.

-

Фрикционное мытье + Разделение Интенсивное трение удаляет этикетки, органические вещества и грязь; флотация разделяет по плотности.

-

Многоступенчатая сушка Центробежная и тепловая сушка (или шнековый пресс) снижают влажность для стабильного гранулирования.

Типичное сырье: тканые мешки, БОПП, КПП и ИПП.

Разработано для гибкой упаковки и рафии, где печатные поверхности, органические вещества, песок и этикетки могут влиять на качество продукции. Мы настраиваем измельчение, интенсивность промывки и сушку в соответствии с вашим профилем загрязнения и целевым показателем гранулирования.

- Плетеные полипропиленовые сумки (из рафии / тканые мешки)

Подходит для работы с ткаными мешками и рафиевыми лентами, используемыми в сельскохозяйственной и промышленной упаковке. Для предотвращения запутывания при предварительной нарезке используйте в паре со специальным устройством. Одновальный измельчитель для пленки и рафии.

- БОПП-пленка (печатная/ламинированная)

Разработан для удаления большого количества чернил и остатков клея с помощью интенсивной фрикционной промывки и, при необходимости, горячей промывки, что способствует получению более чистых хлопьев для стабильной обработки расплава.

- Упаковочные пленки CPP/IPP

Подходит для работы с литыми полипропиленовыми пленками и отходами гибкой упаковки, где требуется точное разделение мелких частиц и легких загрязнений, а также надежная многоступенчатая сушка.

- Нужна переработанная полипропиленовая/полиэтиленовая пленка?

Эта страница посвящена сумки из рафии и ориентированные полипропиленовые упаковочные пленки. Для получения информации о смешанных пленочных материалах из полипропилена и полиэтилена, полученных из отходов потребления, пожалуйста, воспользуйтесь нашей специальной страницей: Линия для мойки и переработки полипропиленовой/полиэтиленовой пленки.

Нужен универсальный вариант использования переработанной полипропиленовой/полиэтиленовой пленки? Ознакомьтесь с нашим ассортиментом. Линия для мойки и переработки полипропиленовой/полиэтиленовой пленки. Для выбора модулей и вариантов сушки, пожалуйста, ознакомьтесь с нашей информацией. Полное руководство по использованию пластиковых бельевых веревок.

Почему рафия и БОПП-пленка нуждаются в более интенсивной стирке

По сравнению с обычной вторичной пленкой, тканые мешки из рафии и ориентированная полипропиленовая упаковка часто содержат более толстый слой печати, остатки клея и мелкие частицы. Мы используем более интенсивные процессы промывки и сушки, чтобы гранулирование проходило стабильно, а качество готовой продукции оставалось неизменным.

-

Остатки чернил и клея Дополнительная горячая промывка и промывка с более сильным трением помогают уменьшить перенос чернил/клея с печатной и ламинированной упаковки.

-

Песок, органические вещества и мелкие частицы Метод разделения на вплавь и погружение, а также контролируемая промывка удаляют въевшийся песок/органические вещества, которые могут вызывать появление черных пятен и износ.

-

Контроль влажности перед гранулированием Усовершенствованные методы обезвоживания (центробежный/шнековый пресс) и сушки позволяют снизить колебания влажности, влияющие на стабильность экструзии.

-

Настроено под ваш процесс упаковки. Мы подбираем параметры предварительной нарезки, интенсивности стирки и сушки в соответствии с вашим профилем загрязнения — БОПП, КПП, ИПП или рафиевые мешки.

Посмотрите процесс в действии

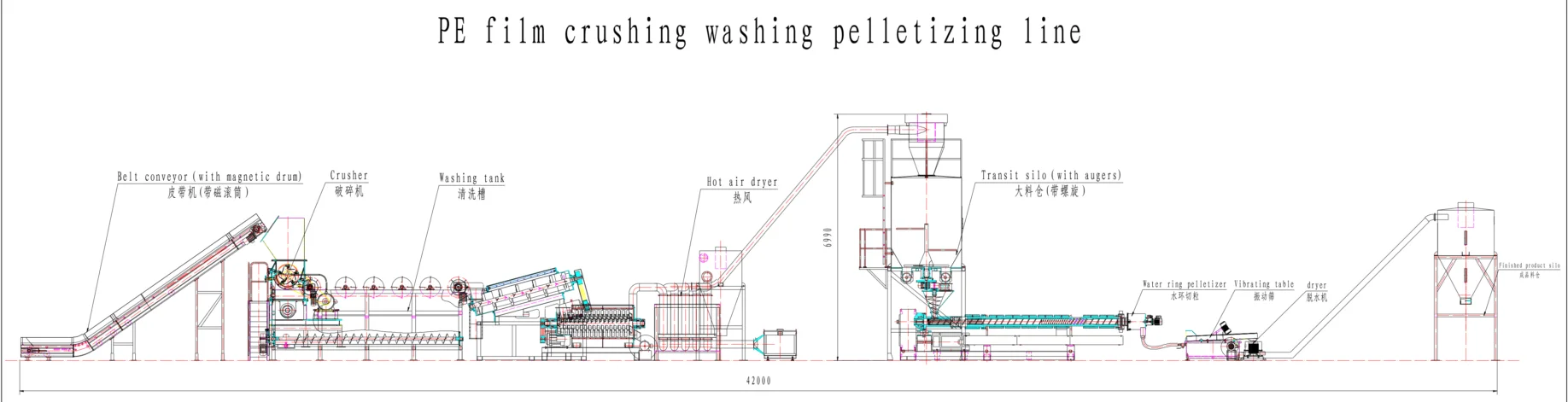

Пример компоновки технологического процесса

Пример конфигурации 500 кг/ч, показывающий каждый этап от открытия рулонов и мытья до сушки и гранулирования.

Принцип работы: пошаговое руководство

Вся линия мойки пластиковой пленки интеллектуально управляется через центральную электрическую панель управления и шкаф, что обеспечивает синхронизированную работу. Каждая единица оборудования бесшовно соединена с помощью конвейеров для плавного потока материала.

- 1. Измельчитель пластика: Первым и решающим шагом является нарезка пленки., Плетеные полипропиленовые сумки (из рафии), и БОПП/ЦПП/ИПП Разделите рафию на более мелкие, удобные для переноски кусочки (2,5–12,5 см), чтобы предотвратить запутывание и засорение. Для рафиевых лент можно использовать специально изготовленные. одновальный измельчитель.

- 2. Гранулятор пластика (мокрый): Дополнительное уменьшение размера пленки до 10–20 мм. Постоянная подача воды служит предварительной обработкой, частично очищая материал.

- 3. Фрикционный мойщик: Высокоскоростной агрегат (≈1,000 об/мин) использует фрикцию для удаления стойких загрязнений и разложения бумаги на removable фибры.

- 4. Сепаратор «погружение-выплывание»: Использует воду для разделения материалов. Пленки PP/PE плавают, а более тяжелые загрязнения, такие как грязь, песок и металлы, тонут и удаляются.

- 5. Центробежная осушка: На первом этапе сушки с помощью центробежной силы удаляется значительное количество воды и экономятся энергозатраты на термическую сушку.

- 6. Винтовой пресс для обезвоживания (опция): Передовой вариант, который выжимает воду под высоким давлением, потенциально заменяя центробежную и термическую сушку.

- 7. Термальная сушилка: Пленка проходит через трубы из нержавеющей стали с горячим воздухом для тщательного обезвоживания оставшейся влаги, после чего попадает в циклонный сепаратор для охлаждения пленки и удаления мелких частиц.

- 8. Силос для продуктов: Специальный резервуар для хранения чистых, сухих кусков пластиковой пленки перед финальной стадией.

- 9. Машина для гранулирования пластика: Последний, важный шаг. Специализированная система гранулирования с водяным кольцом преобразует чистую пленку в однородные, высококачественные пластиковые гранулы.

Совет: Выберите измельчители при обработке объемных сваленных брикетов и стойких загрязнений; выберите мокрые измельчители при необходимости предварительного мытья и более точного контроля размера upfront.

Предварительная обработка: Режущий станок vs. Мокрый измельчитель

Оба подхода эффективны. Ваш выбор зависит от формы подачи, уровня загрязнения и целевых показателей чистоты downstream.

-

Шредеры Тяжелый,低速 разрыв для брикетов и больших пленок. Производит неровные куски с низким уровнем пыли и шума — идеален в качестве первой стадии.

-

Компрессоры (Мокрые измельчители) Высокоскоростное резание, достигающее более точных размеров и предварительного мытья. Отлично подходит для повышения эффективности мытья downstream на ранних этапах.

Системы сушки: Достижение целевого уровня влажности

Цель перед гранулированием — постоянно низкое содержание влаги. Комбинируйте механические и тепловые методы для достижения стабильного выхода.

- Центробежное обезвоживание Быстро удаляет поверхностную воду с низким уровнем энергии, готовя материал к окончательной сушке.

- Шнековый пресс (по выбору) Высокое давление сжатия может заменить центробежные и тепловые этапы в некоторых приложениях пленки.

- Термическая сушка Трубки горячего воздуха и циклоны снижают влажность до уровня, необходимого для стабильного гранулирования.

Основные технические параметры

Конкретные технические параметры могут варьироваться в зависимости от модели и настройки. Для получения подробных спецификаций, пожалуйста, обратитесь к индивидуальным листам продуктов или свяжитесь с нами для консультации.

| Входная мощность | 500 кг/ч | 1000 кг/ч | 1500 кг/ч | 2000 кг/ч | 3000 кг/ч |

|---|---|---|---|---|---|

| Требуемое пространство | 42м×15м×6м | 50м×15м×6м | 60м×25м×6м | 80м×30м×6м | 80м×40м×6м |

| Операторы | 2-3 человека | 3-5 человек | 4-6 человек | 4-6 человек | 7-9 человек |

| Мощность установки | 250 кВт | 350 кВт | 470 кВт | 650 кВт | 850 кВт |

| Циркуляция воды (Т/Ч) | 2 | 3 | 3 | 4 | 5 |

Настройка вашей линии мойки пленки

Не существует единого решения, подходящего ко всем. Идеальная конфигурация зависит от исходного материала, уровня загрязнения и целевых показателей выхода. Мы рады предложить complimentary сервис по разработке решений для адаптации линии мытья под ваши нужды.

Часто задаваемые вопросы

Эта линия разработана специально для Плетеные полипропиленовые сумки (из рафии) и ориентированные полипропиленовые упаковочные пленки такой как БОПП, CPP, и ИПП—включая печатные/ламинированные отходы. Мы подбираем предварительную обработку, интенсивность промывки и сушку в зависимости от уровня загрязнения и целевого уровня гранулирования. Для проектов по переработке смешанных полипропиленовых и полиэтиленовых пленок, пожалуйста, воспользуйтесь нашими специализированными услугами. Линия для мойки и переработки полипропиленовой/полиэтиленовой пленки страница.

Да. Мы проектируем переднюю часть конвейера таким образом, чтобы предотвратить запутывание, используя подходящий измельчитель или мокрый гранулятор и стабильную транспортировку. Для потоков тканого материала/рафии мы часто рекомендуем использовать специальный конвейер. одновальный измельчитель в качестве первого этапа.

Высокоскоростная фрикционная промывка является основным методом удаления поверхностных загрязнений, при этом в случае сильных загрязнений чернилами/клеем может применяться горячая промывка и более интенсивное ополаскивание. Мы также подбираем параметры сушки (центробежная, шнековая и/или термическая сушка) таким образом, чтобы достичь целевого уровня влажности перед гранулированием.

Конечный продукт нашей полной линии комплексного переработки — высококачественные, однородные гранулы из пластика. Эти гранулы чистые, сухие и готовы быть повторно введены в производственные процессы для создания новых продуктов.

Да, безусловно. Хотя наши стандартные конфигурации варьируются от 500 кг/ч до 3000 кг/ч, мы специализируемся на предоставлении индивидуально спроектированных установок. Мы предлагаем бесплатную услугу по дизайну решений для адаптации системы с конкретным оборудованием и мощностью,以满足 уникальные операционные потребности.

Длинные полосы пленки из пластика могут легко запутываться и засорять конвейеры и другие вращающиеся машины. Изначальный этап измельчения критически важен для резки пленки на более мелкие, более управляемые куски, что обеспечивает гладкий и эффективный поток материалов на всем протяжении линии мытья и гранулирования.

Запросы и определение масштаба проекта

Гарантия: Все системы переработки включают ограниченную гарантию на 1 год и пожизненную техническую поддержку.

Поделитесь составом сырья, уровнем загрязнения и целями по производительности. Мы подготовим индивидуальную конфигурацию линии мытья с графиком и бюджетом.