Schaumstoffverpackungen füllen Ihren Müllcontainer, wiegen aber fast nichts. Plastikfolie verheddert sich in Ihrer Ballenpresse und verstopft Ihren Extruder. Gewaschene PE-Säcke halten Wasser (40%) zurück und können nicht in Ihren Granulator eingefüllt werden. Sie bezahlen für den Transport von Luft und Wasser zur Deponie, während recycelbares Material auf Ihrem Gelände an Wert verliert.

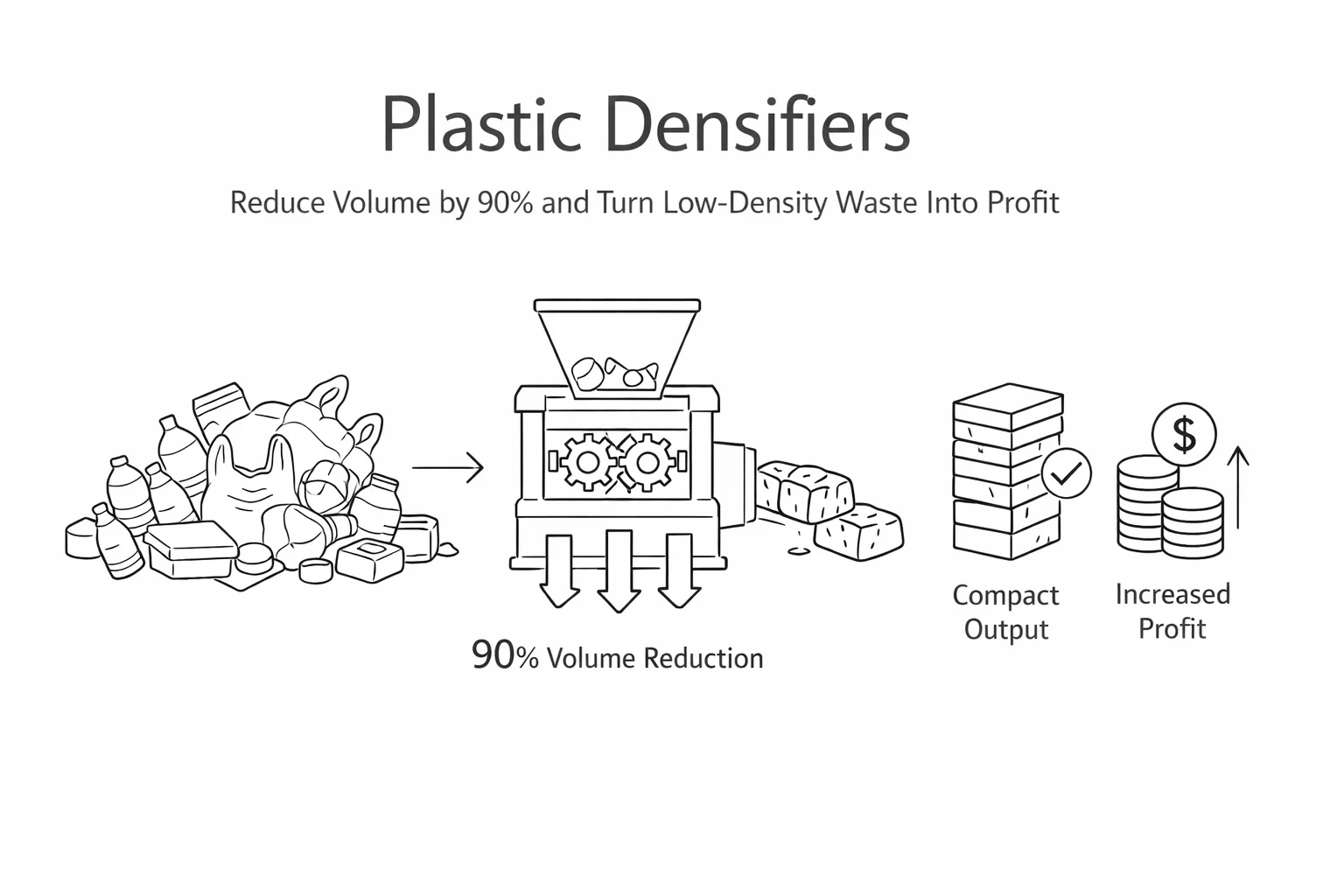

Verdichtungsanlagen lösen dieses Problem. Diese Maschinen komprimieren expandiertes Polystyrol (EPS), Polyethylenfolie, Polypropylenbeutel und ähnliche Kunststoffe mit niedriger Dichte zu kompakten Blöcken oder rieselfähigen Granulaten. Das Ergebnis: eine Volumenreduzierung von 50:1 bis 90:1 bei Schaumstoffen, eine Restfeuchte von 1–51 µT bei Folien, geringere Entsorgungskosten und Material, das Sie an Recyclingunternehmen verkaufen können, anstatt es zu entsorgen.[1]

Welche Materialien müssen verdichtet werden?

Expandiertes Polystyrol und Styropor

EPS-Verpackungen – die weißen Blöcke, die Haushaltsgeräte und Elektronik polstern – enthalten Luft (98%). Styropor, der markenrechtlich geschützte blaue Schaumstoff, der in der Bauisolierung verwendet wird, hat eine ähnliche Dichte. Beide sind recycelbar (100%), lassen sich aber lose kaum lagern oder transportieren.

Hersteller nutzen Verdichtungsanlagen, um Produktionsabfälle zurückzugewinnen. Händler und Recyclingunternehmen leiten das gesammelte Material vor dem Transport durch diese Maschinen. Ohne Verdichtung wird aus einer vollen Lkw-Ladung losen EPS nur eine einzige Palette mit Blöcken.

Die Umweltverträglichkeit ist eindeutig. EPS macht laut Schätzungen der EPA 25-301.000 Tonnen des US-amerikanischen Deponievolumens aus und setzt bei Sonneneinstrahlung oder Verbrennung Schadstoffe frei.[2] Durch die Verdichtung wird Recycling wirtschaftlich rentabel.

Kunststoff-Folien

PE- und PP-Folien von Einkaufstüten, Stretchfolie und Agrarabdeckungen sind zwar recycelbar, aber problematisch. Zerkleinerte Folien verteilen sich, erzeugen statische Aufladung und bilden Brücken in Extrudertrichtern. Herkömmliche Trockner hinterlassen nach dem Waschen Restfeuchte (20-30%), was zu Dampfblasenbildung und Materialermüdung führt.[3]

Spezielle Verdichtungsanlagen, sogenannte Agglomeratoren, zerkleinern die Folie und schmelzen die Oberfläche durch Reibungswärme teilweise an. Das Material verschmilzt zu gleichmäßigen Granulaten, die dicht genug sind, um kontinuierlich in Granulieranlagen zugeführt zu werden. Kunststofffolien-Quetschmaschine Führt den Entwässerungsschritt vor der Verdichtung durch und reduziert die Feuchtigkeit auf 1-5%.

Zwei Kerntechnologien

Kaltverdichtung

Hydraulische oder schraubengetriebene Pressen erzeugen extremen Druck, um die Luftzellen im Schaumstoff ohne externe Wärmezufuhr zu komprimieren. Das Ergebnis ist ein durchgehender “Block” oder rechteckige Blöcke, die auf Paletten gestapelt werden können. Kompressionsverhältnisse von bis zu 50:1 werden für EPS und XPS erreicht.[4]

Die Kaltverdichtung erhält die Polymerketten. Überhitzung kann die Molekularstruktur zerstören und den Wert des Recyclingharzes mindern. Diese Verfahren eignen sich am besten für Schaumstoffe mit gleichmäßiger Dichte aus Verpackungs- oder Produktionsabfällen.

Heißschmelzverdichtung

Diese Anlagen führen Schaumstoffmaterialien kontrollierter Wärme zu, um sie vollständig zu schmelzen. Der geschmolzene Kunststoff wird durch eine Düse zu Blöcken mit einer Volumenreduktion von 90:1 extrudiert. Das Verfahren eignet sich für EPS-, EPE- und EPP-Schäume, deren Dichte für die Kaltverdichtung zu stark variieren könnte.[5]

Schmelzverdichter führen zu dichteren Produkten, verbrauchen aber mehr Energie. Die Wahl hängt von der Materialart, dem Durchsatzbedarf und den Anforderungen des Endmarktes ab.

Agglomeratoren für Film

Folienagglomeratoren vereinen Zerkleinern, Reibungserhitzen und Abkühlen in einem einzigen Arbeitsgang. Die Messerklingen erzeugen genügend Wärme, um die thermoplastische Folie bis zu ihrem Schmelzpunkt zu erweichen. Durch Kühlung mit Wasser oder Luft verfestigt sich das Material zu Granulat in der für die Extruderzufuhr geeigneten Größe.

Das Verfahren erhöht die Schüttdichte von 30–50 kg/m³ auf 400–600 kg/m³. Zu kleine Partikel werden so lange im Kreislauf geführt, bis sie die Zielgröße erreichen. Dadurch entsteht ein gleichmäßiges Ausgangsmaterial mit konstantem Fließverhalten, und die bei losen Folien häufig auftretenden Brückenbildungsprobleme werden vermieden.[6]

Warum verdichten?

Entsorgungskosten senken

Eine Verdichtungsanlage mit einem Verdichtungsverhältnis von 50:1 verwandelt 50 LKW-Ladungen losen Schaumstoff in eine LKW-Ladung Blöcke. Bei Deponiegebühren von $80-120 pro Tonne summieren sich die Einsparungen schnell. Ein mittelständischer Hersteller, der täglich 500 kg EPS-Abfall produziert, kann die Anlagenkosten allein durch die vermiedenen Entsorgungskosten innerhalb von 12-18 Monaten amortisieren.

Umsatz generieren

Recycelte EPS-Blöcke werden für 0,10–0,30 US-Dollar pro Pfund an Recyclingunternehmen verkauft, die das Material zu Granulat verarbeiten und für die Wiederverwendung in Bilderrahmen, Baumaterialien und Non-Food-Verpackungen nutzen. Folienagglomerat erzielt je nach Polymertyp und Verunreinigungsgrad Preise zwischen 0,15 und 0,40 US-Dollar pro Pfund. Aus Material, das zuvor Entsorgungskosten verursachte, wird so eine Einnahmequelle.

Nachhaltigkeitsziele erreichen

EPS- und PE-Folien verbleiben über 500 Jahre in der Umwelt. Durch das Recycling dieser Materialien gelangen erdölbasierte Polymere nicht auf Mülldeponien und in Gewässer. Die Verdichtung ist der praktische Schritt, der Sammel- und Recyclingprogramme wirtschaftlich rentabel macht.

Produktion stabilisieren

Die betriebsinterne Wiederverwertung von Produktionsabfällen reduziert den Rohstoffbedarf und den Entsorgungsaufwand. Für Folienhersteller senkt die Weiterleitung von Randabschnitten und Ausschussrollen durch einen Agglomerator und zurück in den Extruder die Materialkosten um 5–151 TP6T. Trocknungssysteme Für diesen geschlossenen Kreislaufprozess wird gewaschene Post-Consumer-Folie vorbereitet.

Das richtige System auswählen

Wählen Sie den Maschinentyp passend zu Ihrem Material. EPS-Verpackungen eignen sich gut für die Kaltverdichtung. Schaumstoffe mit gemischter Dichte benötigen möglicherweise Schmelzklebstoff. Kunststofffolien erfordern einen Agglomerator mit der passenden Düsenkonfiguration für Ihren Polymertyp.

Die Kapazität ist entscheidend. Der Durchsatz reicht von 50 kg/h für kleine Einzelhandelsbetriebe bis über 1.000 kg/h für große Recyclinganlagen. Ist eine Maschine zu klein dimensioniert, wird sie zum Engpass. Ist sie zu groß, zahlt man für ungenutzte Kapazität.

Berücksichtigen Sie den Endmarkt. Wenn Sie verdichtetes Material verkaufen möchten, prüfen Sie die Vorgaben der Käufer hinsichtlich Blockgröße, Dichte und Grenzwerten für Verunreinigungen. Manche Verwerter bevorzugen kaltverdichtete Stämme, andere Heißschmelzblöcke. Passen Sie Ihre Produktion der Marktnachfrage an.

Die Installationsanforderungen variieren. Kleine Anlagen benötigen einphasigen Strom und wenig Stellfläche. Große Systeme benötigen unter Umständen Drehstrom, Belüftung für Heißschmelzanlagen und Förderbänder für den Materialtransport.

Damit es sich lohnt

Berechnen Sie Ihre Basiskosten: Tonnen Material pro Monat × Entsorgungskosten pro Tonne = monatliche Abfallkosten. Hinzu kommen die Kosten für Lagerung und Umschlag. Das sind Ihre aktuellen Kosten.

Vergleichen Sie die Anschaffungskosten der Ausrüstung zuzüglich der Betriebskosten (Strom, Wartung, Personal). Berücksichtigen Sie die Einnahmen aus dem Verkauf des verdichteten Materials. Die meisten Betriebe erzielen innerhalb von 2–3 Jahren einen positiven ROI, bei hohen Entsorgungskosten oder großem Materialvolumen auch schneller.

Einige US-Bundesstaaten bieten Steuervergünstigungen für das Recycling von Anlagen an. Erkundigen Sie sich bei der Umweltbehörde Ihres Bundesstaates nach verfügbaren Förderprogrammen, die die Wirtschaftlichkeit Ihres Projekts verbessern können.

Schlussbetrachtungen

Verdichtungsanlagen lösen ein spezifisches Problem: Kunststoffabfälle mit geringer Dichte, die zwar recycelbar, aber unpraktisch zu handhaben sind. Die Technologie ist ausgereift, bewährt und kosteneffektiv für Betriebe mit konstantem Abfallaufkommen.

Erwarten Sie keine Wunder. Verunreinigtes Material muss weiterhin sortiert werden. Gemischte Polymere verursachen nach wie vor Probleme beim Recycling. Verdichtungsmittel erleichtern die Verarbeitung von gutem Material; sie beheben jedoch keine Mängel.

Für Betriebe mit hohem Verpackungsaufkommen, Schaumstoffhersteller und Folienrecycler amortisiert sich die Investition in Verdichtungsanlagen oft allein durch die reduzierten Entsorgungskosten. Hinzu kommen Einnahmen aus dem Materialverkauf und Umweltvorteile, die die Wirtschaftlichkeit weiter untermauern.

Ermitteln Sie Ihr Abfallaufkommen, die Entsorgungskosten und die verfügbare Fläche. Fordern Sie Durchsatzdaten und Materialproben von den Geräteherstellern an. Die meisten Hersteller bieten Testverfahren an, um die Leistungsfähigkeit mit Ihrem spezifischen Material vor dem Kauf zu überprüfen.