Kaltverarbeitender Blei-Granulatierer: Rauchfreie, effiziente Produktion

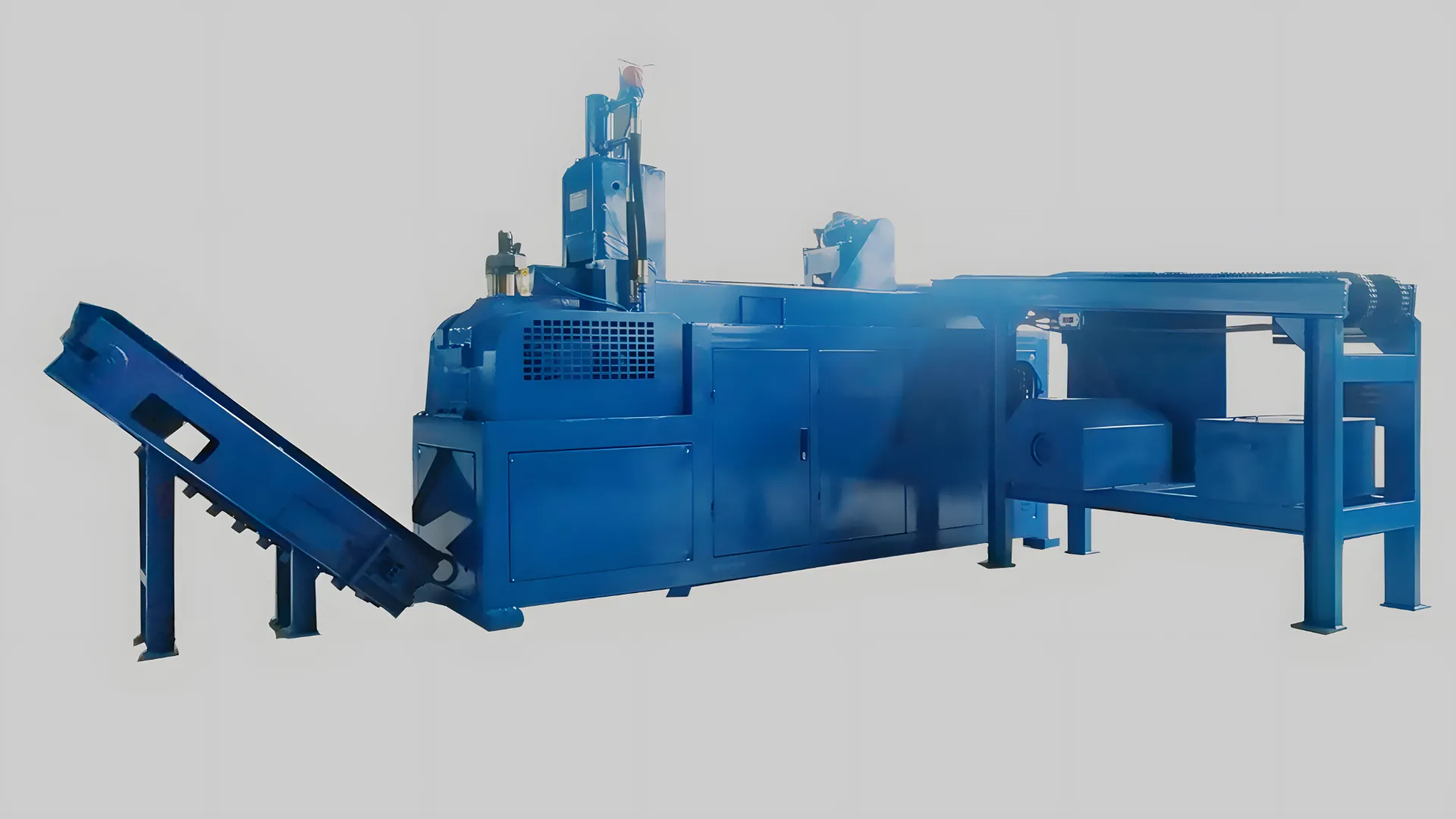

Vorstellung des RTM ColdCut 2.5T, der revolutionäre Maschine, die Bleibarren in einheitliche Granulate verwandelt, ohne sie zu schmelzen – schädliche Dämpfe beseitigt, Energie spart und Ihre Produktionslinie automatisiert.

Angebot anfordern

Eine Revolution im Bleiverarbeitungsbereich

Der RTM ColdCut 2.5T adressiert direkt die größten Herausforderungen der traditionellen Blei-Granulatproduktion.

Beseitigt Bleidämpfe

Durch das vollständige Vermeiden des Schmelzprozesses schafft unsere Maschine eine sicherere, sauberere und schadstofffreie Arbeitsumgebung.

Drastische Energieeinsparungen

Betreibt mit erheblich geringerem Energieverbrauch im Vergleich zu energieintensiven traditionellen Schmelzöfen.

Überlegene Sicherheit für den Bediener

Der automatisierte Kaltprozess beseitigt die Risiken im Umgang mit flüssigem Blei, wie Verbrennungen und Spritzer.

Vollautomatische Produktion

Ein fortgeschrittenes PLC-System kontrolliert den gesamten Prozess, von der Schmelze bis zur Granulatausgabe, reduziert Arbeitskosten und stellt eine Konsistenz sicher.

Der Kaltgranulationsprozess

Ein optimierter, automatisierter Arbeitsablauf, der festen Barren in einheitliche Granulate verwandelt.

1. Barrenzuführung

Standardbleibarren werden automatisch geladen und zum Verarbeitungseinheit transportiert.

2. Kaltextrusion

Die Maschine komprimiert den festen Barren kräftig, formt ihn zu einheitlichen Bleistreifen.

3. Granulatschneiden

Die extrudierten Bleistreifen werden präzise in konstante Granulatsizes geschnitten.

4. Automatische Ausgabe

Die endgültigen Blei-Granulate werden über einen Förderband entladen, bereit für den nächsten Produktionsabschnitt.

Technische Spezifikationen

Detaillierte Daten für das Modell RTM ColdCut 2.5T.

| Leistung & Kapazität | |

|---|---|

| Modell | RTM ColdCut 2.5T |

| Produktionskapazität | 2.5 – 2.75 t/h |

| Granulatsgröße | Reduziert 25x25x17 mm auf < 20 mm |

| Granulatgewicht | 75 bis 100 g (± 15 g) |

| Rohstoff | 1 Standard 45 kg Bleibarren |

| Leistung & Versorgung | |

|---|---|

| Stromspannung | 380 V, 3-Phasen, 50 Hz |

| Installierte Leistung | 28.8 kW |

| tatsächlicher Energieverbrauch | ≤ 15 kW/h |

| erforderlicher Luftdruck | ≥ 0.4-0.7 MPa |

| erforderlicher Wasserdruck | 0.2 MPa (bei 10-25°C) |

| Hydrauliköl | L-HM46 Verschleißschutz |

| physische Abmessungen (L×B×H) | |

|---|---|

| Haupteinheit | 3028 × 1040 × 2100 mm |

| Hilfseinheit | 2200 × 760 × 1450 mm |

| Schaberförderband | 1450 × 350 × 1250 mm |

| Gesamtmaschinen Gewicht | ca. 4 t |

Sehen Sie den RTM ColdCut in Aktion

Beobachten Sie den sauberen, sicheren und effizienten Prozess der Umwandlung von festen Bleibarren in Granulate.

Erfahren Sie mehr über den RTM ColdCut 2.5T

Um die aktuellen Preise, eine vollständige Spezifikationstabelle und die Lieferzeiten für Ihre Region zu erhalten, senden Sie uns bitte eine Nachricht über das nachstehende Formular.

Häufig gestellte Fragen

Warum ist ein „kalt schneidender“ Prozess überlegen gegenüber dem traditionellen Bleischmelzen?

Der kalt schneidende Prozess ist revolutionär, da er den gefährlichsten und kostspieligsten Teil der traditionellen Blei-Granulierung – das Schmelzen – beseitigt. Dies bietet drei große Vorteile: 1) **Keine Bleidämpfe:** Es schützt Arbeiter und die Umwelt vor toxischer Verschmutzung. 2) **Massive Energieeinsparungen:** Es vermeidet den Bedarf an großen, energiehungrigen Schmelzöfen. 3) **Erhöhte Sicherheit:** Es beseitigt alle Risiken im Umgang mit und dem Spritzen von flüssigem Blei.

Welche Produktionskapazität hat eine Maschine?

Eine Einheit RTM ColdCut 2.5T hat eine Produktionskapazität von 2.5 bis 2.75 Tonnen pro Stunde. Dies ist speziell für die Granulierung eines großen 24T Kugelmahlwerks oder zwei standardmäßigen 14T Kugelmahlwerken konzipiert und ist daher perfekt für typische Blei-Säure-Batterieproduktionslinien geeignet.

Welche Art von Wartung ist erforderlich?

Die Maschine ist für industrielle Robustheit gebaut. Regelmäßige Wartung beinhaltet hauptsächlich die Überprüfung des Hydrauliksystems und der Ölebenstände (verwendend L-HM46 Verschleißschutzöl), die Inspektion der Schneid- und Extrusionsmechanismen auf Verschleiß und sicherzustellen, dass alle automatisierten Förderbänder frei sind. Ein vollständiges Wartungsprogramm wird mit jeder Maschine geliefert, um maximale Betriebszeit zu gewährleisten.

Kommentarfunktion ist geschlossen.