Einführung

In der Orientierung auf die Kreislaufwirtschaft und die Ressourcensicherung spielt die Recyclingausrüstung für Kunststoffe eine entscheidende Rolle. Unter diesen Maschinen ist die Kunststoff-Schreddermaschine grundlegend. Sie bereitet Abfallkunststoffe für den nachfolgenden Prozess vor, indem sie Größe und Volumen reduzieren, die Handhabung und die Recyclingeffizienz verbessern.

Für Fachleute, die Recyclinganlagen bewerten, stellt das Verständnis der Funktionsweise der Maschine sicher, dass die Spezifikation, Integration und die Rendite des Investements korrekt sind.

Was ist eine Kunststoffschneidemaschine?

Eine Kunststoffschneidemaschine ist eine industrielle Anlage, die große Kunststoffgegenstände – wie Flaschen, Behälter, Folie, Rohre oder Gussabfälle – in kleinere Stücke zerkleinert. Im Gegensatz zu Granulatoren, die typischerweise kleineres oder vorab geschnittenes Material bei höherer Geschwindigkeit verarbeiten, sind Schneidemaschinen für die primäre Größeinreduzierung von voluminösen oder harten Gegenständen konzipiert.

Diese Fragmente gelangen dann in andere Stufen des Recyclingprozesses, wie das Waschen, Trocknen, Granulieren oder Pelletieren.

Arbeitsprinzip einer Kunststoffschneidemaschine

Der Betrieb einer Kunststoffschneidemaschine umfasst einen koordinierten Fördervorgang, Schnitt-, Sieb- und Entladeprozess. Hier sind die Hauptphasen:

1. Zuführen des Materials

Kunststoffabfall wird in die Schneidemaschine über einen Schacht oder ein automatisches Fördersystem eingeführt. Das Fördersystem kann Konveyoren, pneumatische Lader oder manuelle Entladung umfassen, je nach Skala. In großen Anlagen sind gezwungene Fördersysteme häufig, um Blockaden zu vermeiden und eine konstante Durchsatzmenge sicherzustellen.

2. Schneidvorgang (Schneiden / Scheren / Zerreißen)

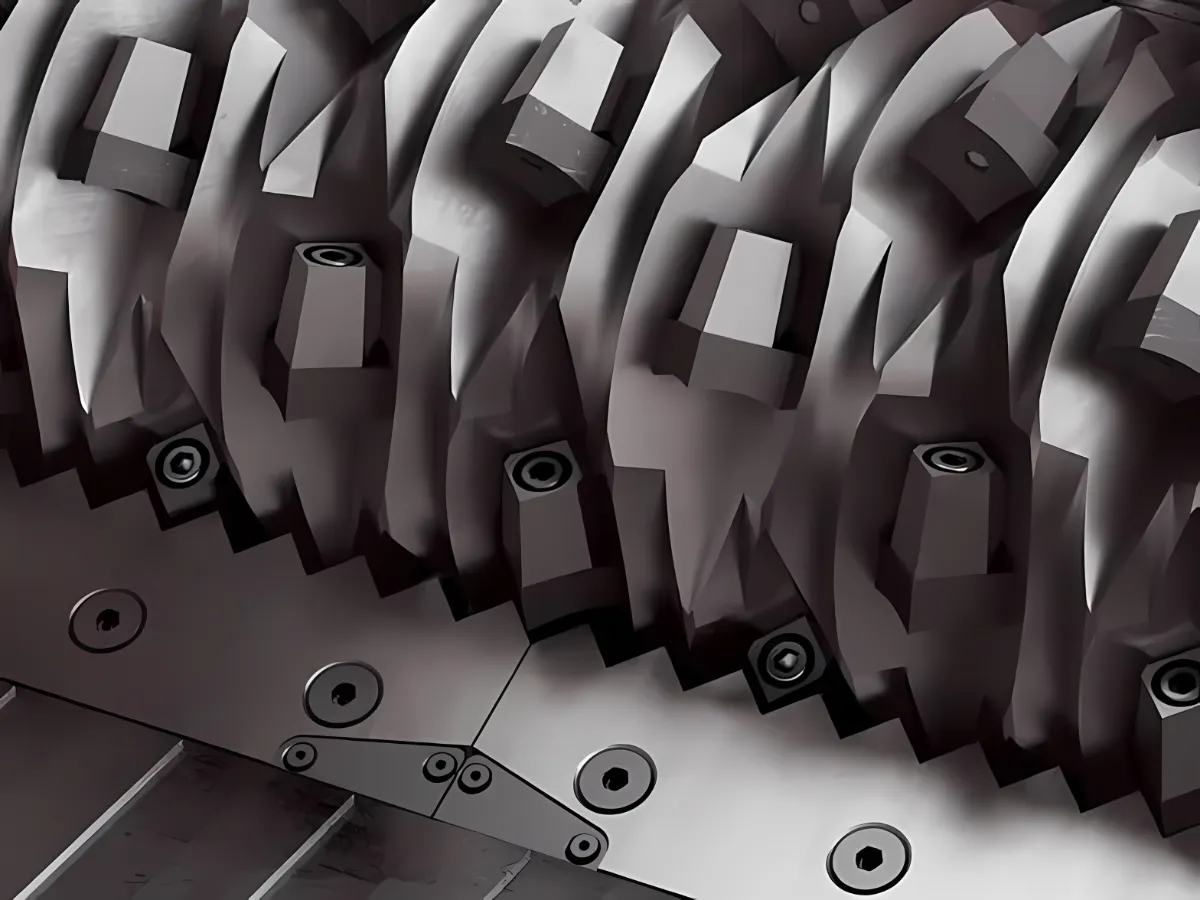

Im Inneren des Zerkleinerungsräumes trifft das Material auf rotierende Messer oder Schaufeln. Diese können Einachsen, Zweifachachsen, Vierfachachsen oder andere Designs je nach Anwendung sein. Die Messer üben Scher-, Zerr- und Kompressionskräfte aus, um Kunststoffe zu zerkleinern.

Beispielsweise drehen sich bei einem Zweifachachsen-Zerkleinerer die beiden Rotoren bei moderater Geschwindigkeit und hohem Drehmoment, ziehen das Material durch und zerkleinern es.

Die Größe und Form der Ausgangsbrocken werden durch die Rotorgestaltung, die Messergeometrie und die Geschwindigkeit beeinflusst.

3. Sieben und Größenkontrolle

Nach der ersten Zerkleinerung gelangen die Bruchstücke durch ein Sieb oder eine Masche unterhalb des Schnittraumes. Die Siebbreite bestimmt die maximale Größe der Ausgangspartikel. Materialien, die größer als die Öffnung sind, bleiben im Behälter und werden weiter zerkleinert.

Dieser Schritt ist entscheidend, um eine einheitliche Bruchstückgröße zu gewährleisten und den Nachverarbeitungsbereich (Wäsche, Trocknung, Granulation) zu optimieren.

4. Ausgabesammlung

Wenn die Bruchstücke das Sieb passieren, werden sie aus der Maschine entladen – in einen Behälter, einen Förderband oder direkt in die nächste Stufe der Recyclingkette. Einheitliche Bruchstücke erleichtern das Handling, verbessern das Waschdurchdringen und ermöglichen eine reibungslose Granulation.

Wichtige Komponenten und Designüberlegungen

Das Verständnis der kritischen Teile einer Kunststoffzerkleinerungsmaschine ist hilfreich, wenn es darum geht, Ausrüstung zu spezifizieren oder Lieferanten zu bewerten.

- Hopper / Fördereingang: Muss für den größten Eingangsabfall dimensioniert sein und sicher mit dem Ladeequipment integriert werden.

- Rotor(s)/Blades: Hochleistungs-Naben mit Schnittmessern; der Schneidenaufbau (gerade, versetzt, verriegelnd) beeinflusst die Schnittwirkung und den Verschleiß.

- Screen / Mesh: Bestimmt die Fragmentgröße; dickeres Material und hohe Festigkeit erforderlich für harte Kunststoffe.

- Motor & Drive: Typischerweise niedrige Geschwindigkeit und hoher Drehmoment für Shredder (im Gegensatz zu hochgeschwindigkeitsfähigen Granulatoren).

- Safety & Structure: Festes Chassis, Schutzeinrichtungen, Notstop-Taster, Notauslösungen, Interlockings und Wartungszugänge sind unerlässliche Komponenten.

Warum Shreddermaschinen für die Recyclingbranche entscheidend sind

: Die Verwendung einer Shreddermaschine bietet einer Recyclinganlage entscheidende Vorteile:

- Volumenreduzierung & Handhabungseffizienz: Große Abfallstücke werden kleiner, einfacher zu handhaben und zu transportieren.

- Verbesserte Reinigungs- & Trocknungsleistung: Kleine Fragmente haben eine größere Oberfläche und sind einfacher zu reinigen und zu trocknen.

- Bessere Abwärtskompatibilität: Eine konsistente Fraktionsgröße verbessert das Füttern in Granulatoren, Extrudern oder Pelletiermaschinen.

- Flexibilität im Abfallstrom: Viele Schreddermaschinen können voluminösen oder unregelmäßigen Abfall – Folie, Fässer, Flaschen, Rohre – verarbeiten und sind daher vielseitig einsetzbar.

Integration in Ihre Recyclinglinie: Rumtoo Machine Expertise

Bei Rumtoo Machine bieten wir Schredder an, die speziell für bestimmte Abfallströme konzipiert und konfiguriert sind – ob harte Kunststoffe, Folie oder Mischmaterialien. Für ein vollständiges Verständnis davon, wie unsere Schredder in Ihre Linie integriert werden können, besuchen Sie unsere Produktseite: Kunststoffzerkleinerer.

Durch die Abstimmung der Schredderkapazität, der Materialeigenschaften und der Anforderungen der Nachverarbeitung stellen Sie sicher, dass der Betrieb reibungslos verläuft und die Ausbeute erhöht wird.

Abschluss

Das Verständnis des Arbeitsprinzips einer Plastikschreddermaschine ist für jeden, der in die Infrastruktur des Kunststoffrecyclings investiert, von entscheidender Bedeutung. Es bestimmt, wie gut Sie Rohmaterial verarbeiten können, wie effizient Ihre Linie läuft und letztlich die Qualität Ihres recycelten Materials. Beim Auswahl der Ausrüstung sollten Sie den Futtertyp, den erforderlichen Durchsatz, die Fragmentgröße, den Zugang zum Wartungsort und die Sicherheit berücksichtigen.

Mit dem richtigen Schredder und seiner richtigen Integration in Ihre Recyclinglinie sind Sie besser positioniert, um sowohl betriebliche als auch Nachhaltigkeitsziele zu erreichen.