Les broyeurs et les concasseurs jouent des rôles distincts dans les opérations de recyclage du plastique, et le choix du bon équipement influe directement sur l'efficacité du traitement, la qualité du produit et le retour sur investissement. Bien que les deux types de machines réduisent la taille des matériaux, leurs principes de fonctionnement, leurs caractéristiques de production et leur place dans le processus de recyclage diffèrent fondamentalement.

Qu'est-ce qu'un broyeur de plastique ?

Un broyeur de plastique effectue une première réduction de taille sur les matériaux volumineux grâce à une action de coupe à basse vitesse et à couple élevé. Ces machines traitent les déchets non traités — notamment les films plastiques en rouleaux, les tuyaux en PEHD de grand diamètre, les fûts en plastique et les chutes de fabrication — qui risqueraient de bloquer ou d'endommager d'autres équipements.[1]

Les broyeurs produisent des morceaux irréguliers mesurant généralement de 20 mm à 200 mm, selon la taille du tamis et le type de matériau.[2] Cette première réduction grossière prépare les matériaux au lavage, au tri ou à une réduction de taille ultérieure.

Les configurations courantes de broyeurs comprennent :

- Broyeurs à arbre uniqueComporte un arbre rotatif avec des lames coupant contre un plateau fixe, idéal pour un contrôle précis de la taille de la sortie.

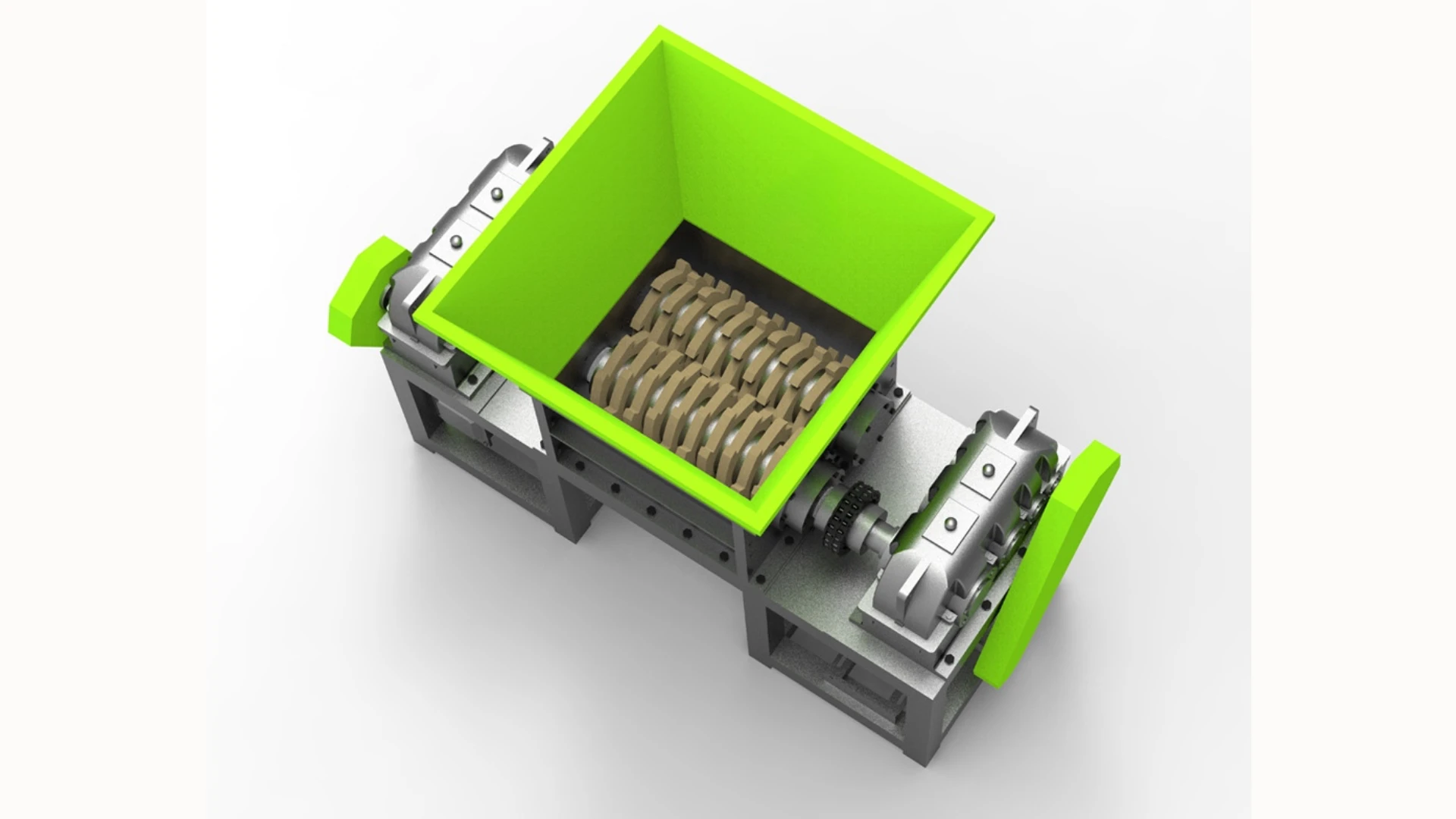

- Broyeurs à double arbre: Utilise deux arbres contrarotatifs qui cisaillent les matériaux entre des lames imbriquées, adaptés aux déchets durs ou volumineux

- Broyeurs à quatre arbres: Fournir le meilleur rendement parmi les différents types de broyeurs grâce à plusieurs étapes de coupe

Les installations de traitement déploient généralement broyeurs à double arbre pour les applications intensives impliquant des flux de déchets mixtes, des pneus et des plastiques contaminés par des métaux.

Qu'est-ce qu'un broyeur de plastique ?

Les broyeurs de plastique, également appelés granulateurs sur de nombreux marchés, effectuent une réduction de taille secondaire pour créer des particules uniformes généralement inférieures à 20 mm. Ces machines fonctionnent à des vitesses plus élevées que les déchiqueteuses, utilisant des lames rotatives qui projettent le matériau contre des couteaux fixes et le forcent à travers des tamis perforés.[3]

Les concasseurs produisent des flocons ou des granulés de granulés de taille homogène, adaptés aux systèmes de lavage, aux extrudeuses de granulés et aux applications exigeant une qualité optimale. La granulométrie précise, contrôlée par des tamis interchangeables de 8 à 100 mm, permet de traiter directement le matériau concassé ou de le vendre comme matière première recyclée.

Moderne broyeurs de plastique intégrer des fonctionnalités telles que l'accès à la chambre assisté hydrauliquement, des enceintes insonorisées et des lames en acier à outils D2 résistant à l'usure pour maximiser le temps de fonctionnement et minimiser le bruit.

Différences clés entre les broyeurs et les concasseurs

Vitesse et couple de fonctionnement

Les broyeurs fonctionnent à 50–100 tr/min avec un couple élevé pour déchiqueter les contenants à parois épaisses, les films emmêlés et les matériaux contaminés. Les concasseurs fonctionnent à 300–600 tr/min, s'appuyant sur la vitesse des lames et la force d'impact plutôt que sur le couple pur.[4]

Taille et uniformité de la production

Les broyeurs produisent des bandes, des morceaux ou des fragments irréguliers, dimensionnés pour réduire le volume et faciliter la manutention. Les concasseurs fournissent des flocons ou des granulés uniformes, conformes aux spécifications des équipements de traitement en aval.

Tolérance des matériaux

Les broyeurs gèrent mieux la contamination : étiquettes, bouchons, résidus et même petites fixations métalliques les traversent avec un risque minimal de dommages. Les concasseurs nécessitent des matières premières plus propres pour préserver la durée de vie des lames et éviter le colmatage des grilles.

Position dans les lignes de recyclage

Le broyeur constitue la première étape de la plupart des processus de recyclage, en réduisant les déchets collectés en particules plus faciles à manipuler. Le concasseur intervient généralement après le broyeur (ou traite des déchets propres préalablement triés) pour obtenir la granulométrie finale.

Génération de bruit et de poussière

Les broyeurs génèrent un niveau sonore modéré (75 à 85 dB) et produisent moins de poussière en suspension grâce à leur vitesse de coupe plus lente. Les concasseurs, quant à eux, sont plus bruyants (85 à 95 dB sans enceinte) et produisent une poussière plus fine nécessitant des systèmes d'aspiration.[5]

Comment choisir le bon équipement pour votre opération

Évaluez vos documents d'entrée

Évaluez la forme, la taille et l'état actuels de vos flux de déchets :

- Matériaux volumineux, encombrants ou contaminés (fûts, palettes, film en balles) nécessitent d'abord un broyeur

- déchets de production propres Les pièces (rouleaux, rebuts, chutes) peuvent être directement envoyées au concasseur.

- déchets mixtes ou variables bénéficie d'un système à deux étages

Définissez vos exigences de sortie

Déterminez la taille dont vous avez besoin en fonction des processus en aval :

- Lignes de lavage et séparation par densité nécessitent généralement des paillettes de 10 à 30 mm provenant de concasseurs

- granulation directe peut accepter des matériaux déchiquetés de 20 à 50 mm

- Réduction du volume pour le transport Il suffit de le râper grossièrement à 50–100 mm.

Tenir compte du débit et de la capacité

Adaptez la capacité de votre équipement à votre volume de traitement. Une installation traitant 500 kg/h de plastiques rigides nécessite des spécifications différentes de celles d'une installation traitant 3 000 kg/h de déchets industriels mixtes. Consultez notre avis. broyeurs de plastique industriels avec des capacités allant de 600 kg/h à 8 000 kg/h pour différentes échelles opérationnelles.

Évaluer les coûts d'exploitation

Tenez compte de la consommation électrique, de la fréquence de remplacement des lames, des besoins de maintenance et de la disponibilité des pièces détachées. Les broyeurs consomment entre 18,5 et 90 kW selon le modèle et le matériau, tandis que les concasseurs utilisent généralement entre 22 et 110 kW pour des débits comparables.

Applications pratiques dans les opérations de recyclage

Les broyeurs excellent dans :

- Prétraitement des déchets post-consommation présentant une contamination mixte

- Démontage de grands produits creux (bouteilles, conteneurs, réservoirs)

- Manutention de matériaux fibreux (textiles, tapis, cordes)

- Transformation des matériaux composites (pneus, électronique, emballages multicouches)

Les concasseurs excellent dans :

- Création de flocons uniformes à partir de matériaux pré-déchiquetés ou triés

- Traitement des déchets de production propres à côté des machines de moulage

- Respecter des spécifications dimensionnelles strictes pour des applications critiques en matière de qualité

- Recyclage des pièces rejetées pour une réutilisation directe dans la fabrication

De nombreuses usines de recyclage installent les deux types d'équipements en série : les broyeurs traitent les déchets entrants, et les concasseurs produisent des flocons prêts pour le lavage et la granulation. Cette approche en deux étapes optimise à la fois l'efficacité du traitement et la qualité du produit final.

Questions fréquemment posées

Un concasseur peut-il remplacer un broyeur dans ma chaîne de recyclage ?

Uniquement si votre matériau d'entrée est déjà calibré et relativement propre. Les concasseurs ne peuvent pas traiter en toute sécurité les objets volumineux, les formes encombrantes ou les déchets fortement contaminés sans risque de dommages ou d'arrêts de production excessifs.

Quel est le niveau de maintenance requis pour ces machines ?

Les broyeurs nécessitent une inspection des lames toutes les 200 à 400 heures de fonctionnement et un remplacement complet des lames toutes les 1 000 à 2 000 heures, selon l’abrasivité du matériau. Les concasseurs requièrent une rotation des lames plus fréquente (toutes les 100 à 200 heures) en raison de leurs vitesses plus élevées, mais sont équipés de systèmes de changement rapide des lames pour minimiser les temps d’arrêt.

Quels matériaux ne peuvent pas être traités par un équipement standard ?

Évitez de broyer ou de concasser des matériaux à forte teneur en métal, renforcés de fibres de verre ou contenant des composés chlorés sans utiliser des lames aux propriétés métallurgiques spécifiques et sans respecter les mesures de sécurité appropriées. Consultez les fabricants d'équipements pour connaître les configurations spécialisées adaptées aux matériaux difficiles.

Devrais-je acheter du matériel de recyclage neuf ou d'occasion ?

Le matériel neuf offre une garantie, des dispositifs de sécurité à la pointe de la technologie et une efficacité énergétique optimale. Les machines d'occasion de qualité provenant de sources fiables présentent un coût initial plus faible, mais la disponibilité des pièces détachées peut être limitée et les coûts d'exploitation plus élevés. Il est conseillé d'évaluer le coût total de possession sur cinq ans plutôt que le seul prix d'achat.

Conclusion

Comprendre les différences fonctionnelles entre les broyeurs et les concasseurs permet aux responsables d'usines et aux chefs d'entreprise de configurer des systèmes de recyclage adaptés à leurs types de matériaux, volumes de traitement et exigences de qualité. Les broyeurs assurent le broyage initial intensif des flux de déchets divers, tandis que les concasseurs produisent des particules de taille uniforme, nécessaires à un traitement ultérieur efficace.

En évaluant soigneusement vos matières premières, les spécifications de vos produits finis et vos contraintes opérationnelles, vous pouvez sélectionner un équipement qui optimise à la fois l'investissement initial et les coûts de traitement à long terme. Correctement dimensionnés et configurés, les broyeurs et les concasseurs contribuent à des opérations de recyclage du plastique efficaces et rentables, respectueuses de l'environnement et conformes aux normes de qualité les plus strictes.