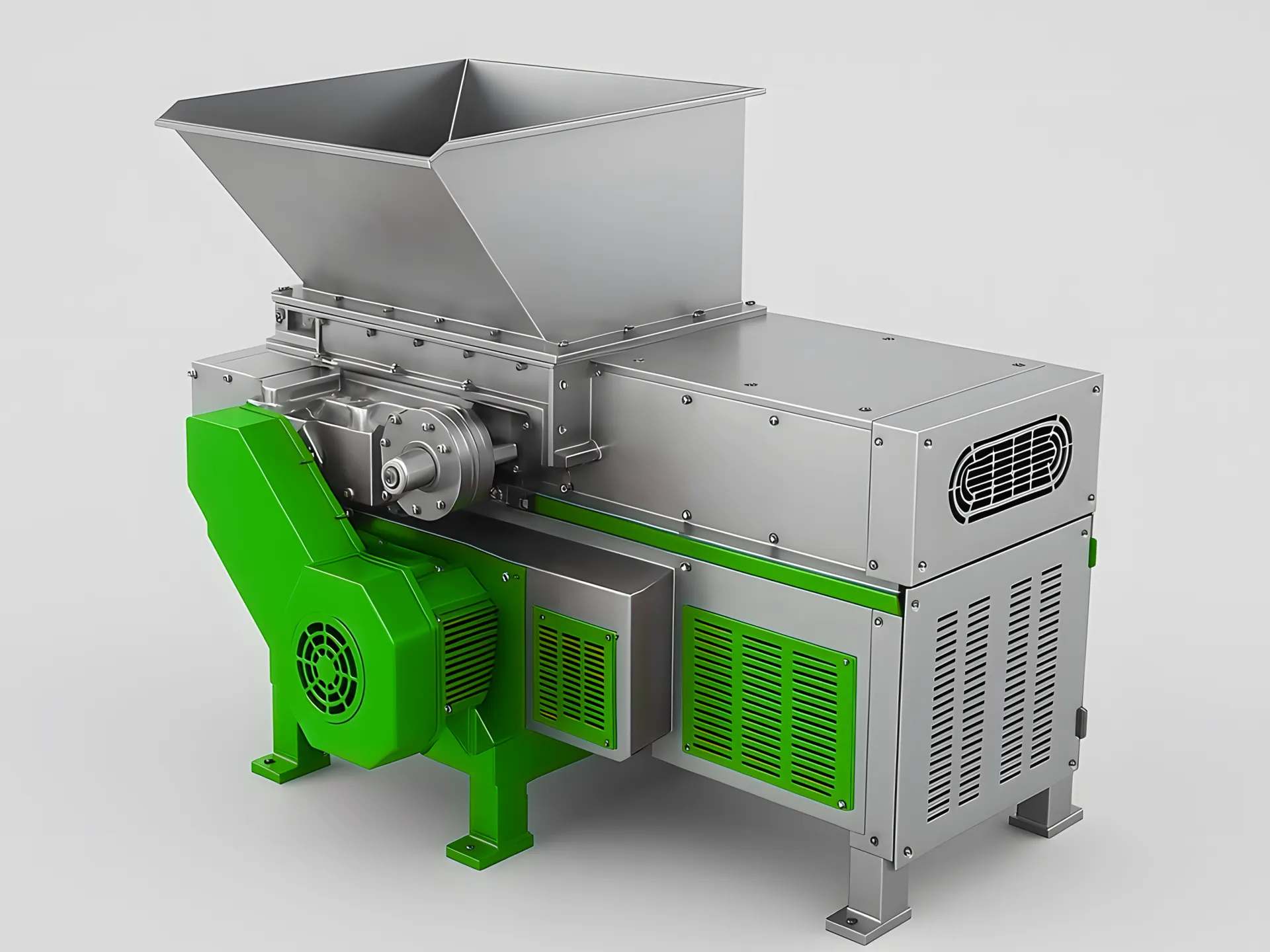

Die Zerkleinerer der RTM RTMS-Serie entsprechen dem branchenüblichen Einwellen-Design (Einrotor-Bauweise): ein langsam laufender Rotor, feststehende Gegenmesser, ein hydraulischer Stößel und ein Sieb. Das Material wird der Schneidzone kontinuierlich zugeführt, bis es die gewünschte Größe erreicht hat und durch das Sieb ausgeworfen wird.

Am besten geeignet für: Harte Kunststoffe (Spülreste, Klumpen, Angüsse, Gusskanäle, Kisten), Holzabfälle und Paletten, leichte Produktionsabfälle und gemischte sperrige Gegenstände, die von einer rammenbeschickten Schneidkammer profitieren.

Was sie von Zweiwellenmaschinen unterscheidet: Ein Standard-Einwellenzerkleinerer erzeugt ein kontrollierteres, siebdefiniertes Ergebnis – ideal als Primär- oder Sekundärzerkleinerer in einer Recyclinganlage.

Ein Standard-Einwellen-Zerkleinerer zeichnet sich durch seinen einzelnen Rotor, die kolbenbeschickte Schneidkammer und das Sieb aus. Diese Module arbeiten zusammen, um eine gleichmäßige Austragsgröße und einen stabilen Durchsatz zu gewährleisten.

Einzelrotor

Ein langsam laufender, drehmomentstarker Rotor mit Messertaschen sorgt für gleichmäßiges Schneiden und hohe Widerstandsfähigkeit gegen Stoßbelastungen – ideal für starre Kunststoffe und sperrige Gegenstände.

Messersystem

Rotierende Messer schneiden gegen feststehende Gegenmesser, um das Material effizient zu zerkleinern. Messeranordnung und Materialoptionen werden hinsichtlich Verschleißfestigkeit und Ihrem Ausgangsmaterial ausgewählt.

Trichter und Hydraulikzylinder

Der Trichter lädt die Teile in die Kammer, während der hydraulische Schieber das Material in den Rotor presst, um einen gleichmäßigen Halt zu gewährleisten – besonders wichtig bei großen, hohlen oder sperrigen Teilen.

Screening & Entlassung

Ein Sieb steuert die Austragsgröße. Das Material zirkuliert in der Kammer, bis es das Sieb passieren kann, wodurch ein gleichmäßigerer Austrag erzielt wird.

Antrieb & Bedienelemente

Motor und Getriebe treiben den Rotor an; die SPS-Logik steuert Stößelzyklen, Überlastschutz und automatische Umkehrung, um eine stabile Produktion zu gewährleisten und Ausfallzeiten zu reduzieren.

Das Material gelangt über den Trichter in die Schneidkammer. Der Hydraulikzylinder drückt es in den Rotor, wo rotierende Messer gegen feststehende Gegenmesser schneiden. Die Werkstücke verbleiben im Kreislauf, bis sie das Sieb passieren können. Dieses Sieb reguliert die endgültige Korngröße und verbessert die Gleichmäßigkeit für das nachfolgende Recycling.

Standardvorteile der Einwellenkonstruktion:

- Bildschirmdefinierte Ausgabegröße für konsistente Weiterverarbeitung

- Der hydraulische Schieber verbessert den Halt bei sperrigen und starren Materialien

- Langsames Schneiden mit hohem Drehmoment reduziert Hitze und Staub

- Stabiler, automatisierter Betrieb mit Überlastschutz und automatischer Umkehrfunktion

- Konzipiert für den dauerhaften industriellen Einsatz mit verschleißfesten Teilen

| Besonderheit | Einwellenzerkleinerer | Doppelwellenzerkleinerer |

|---|---|---|

| Hauptrolle | Kontrollierte Größenreduzierung mit bildschirmdefinierter Ausgabe | Vorzerkleinern/Reißen mit hohem Drehmoment zur Reduzierung des Schüttvolumens |

| Ausgabegrößensteuerung | Ja (Sieb steuert Ausstoßmenge und -gleichmäßigkeit) | Normalerweise kein Bildschirm; die Ausgabe ist größer und weniger einheitlich. |

| Typische Materialien | Harte Kunststoffe, Holzabfälle, Paletten, Produktionsreste | Gemischte Abfälle, Sperrmüll, Folienbündel, Hohlkunststoffe |

| Fütterung und Kontrolle | Der Hydraulikzylinder versorgt den Rotor mit Kraftstoff für einen gleichmäßigen Biss. | Selbstansaugende Doppelrotoren; aggressives Ansprechverhalten |

| Am besten in einer Reihe verwenden | Primär-/Sekundärzerkleinerer vor der Granulierung oder dem Waschen | Vorzerkleinerer vor Einwellenzerkleinerern oder Brechern |

| Betriebsprofil | Stabile, gleichmäßige Leistung; gut für kontrollierte Produktion | Hohe Volumenreduzierung; am besten geeignet, wenn keine einheitliche Größe erforderlich ist. |

Sehen Sie, wie ein Standard-Einwellen-Zerkleinerer einen kontrollierten, gleichmäßigen Output für das Recycling und die Reduzierung des Abfallvolumens erzeugt.

Dies sind Standardkonfigurationen der RTMS-Serie. Für Ihr Material und Ihren gewünschten Output können wir Ihnen Rotorgröße, Siebkonfiguration, Messereinstellung und Automatisierungsoptionen empfehlen.

| Modell | RTMS-600 | RTMS-800 | RTMS-1000 | RTMS-1200 |

|---|---|---|---|---|

| Kapazität (kg/h) | 300–500 | 500–800 | 800–1200 | 1200–1800 |

| Hauptmotorleistung | 30 kW | 45 kW | 2 × 37 kW | 2 × 45 kW |

| Hydraulikmotorleistung | 4 kW | 4 kW | 5,5 kW | 5,5 kW |

| Messermaterial | SKD11 | SKD11 | SKD11 | SKD11 |

| Rotordurchmesser (mm) | Φ400 | Φ400 | Φ450 | Φ500 |

| Drehzahl (U/min) | 85 | 85 | 80 | 70 |

| Ausgangsgröße (mm) | 400–600 | 600–800 | 800–1200 | 1500–2000 |

Ein Standard-Einwellen-Zerkleinerer ist eine mit einem Kolben beschickte Einrotormaschine, die das Material gegen feststehende Gegenmesser zerkleinert. Ein Sieb steuert die Auswurfgröße und sorgt so für ein gleichmäßiges Ergebnis, das sich leichter im nachfolgenden Recyclingprozess weiterverarbeiten lässt.

Die Siebgröße richtet sich nach Ihrem gewünschten Ausstoß und den nachgelagerten Anlagen. Kleinere Siebe sorgen für ein gleichmäßigeres Ergebnis bei Granulier- oder Waschanlagen; größere Siebe erhöhen den Durchsatz bei der Vorsortierung. Teilen Sie uns Ihr Ausgangsmaterial und die gewünschte Korngröße mit, und wir empfehlen Ihnen die optimale Konfiguration.

Ja. Der hydraulische Stößel presst sperrige Teile in den Rotor und verbessert so die Zerkleinerung und den Durchsatz bei Hartkunststoffen, Paletten und Holzabfällen. Für besonders große oder gemischte Abfälle kann ein Doppelwellen-Vorzerkleinerer vorgeschaltet werden.

Beides. Viele Recyclinganlagen nutzen einen Standard-Einwellenzerkleinerer als Primärzerkleinerer für Hartkunststoffe und Holz. Er wird auch häufig als Sekundärzerkleinerer nach einem Vorzerkleinerer eingesetzt, um ein gleichmäßigeres, siebdefiniertes Ergebnis zu erzielen.

Die routinemäßige Wartung umfasst die Inspektion und Drehung der Messer, die Einstellung der Gegenmesser, die Inspektion des Siebs, die Schmierung sowie die Kontrolle des Hydraulikölstands und der Filter. Wir bieten Wartungsanleitungen und Ersatzteilversorgung für Maschinen der RTMS-Serie.

Alle unsere Recyclingmaschinen sind mit einer einjährigen begrenzten Garantie ausgestattet.

Um aktuelle Preise und Lieferzeiten zu erhalten, senden Sie bitte Ihre Anfrage über das nachstehende Formular ein.

Kommentarfunktion ist geschlossen.