EPS-Schaumstoffrecycling wandelt sperrige Verpackungsabfälle in gewinnbringendes Recyclingmaterial um. Unternehmen, die regelmäßig Schaumstoffabfälle produzieren, können ihre Entsorgungskosten um 60–80 % senken und gleichzeitig neue Einnahmequellen durch verdichtete Blöcke erschließen, die für 0,10–0,30 US-Dollar pro Pfund verkauft werden.[1]

Die Herausforderung ist offensichtlich. EPS enthält 981 µg/m² Luft, was den Transport teuer und die Lagerung unpraktisch macht. Eine LKW-Ladung loser Schaumstoffblöcke lässt sich zu gerade einmal einer Palette zusammenpressen.[1] Für Hersteller, Händler und Recyclingunternehmen, die monatlich mehr als 500 kg Schaumstoff verarbeiten, stellt diese Menge sowohl eine Kostenbelastung als auch ein Umweltrisiko dar.

Warum EPS-Recycling wirtschaftlich sinnvoll ist

Die Materialkosten bestimmen die Wirtschaftlichkeit. Die Deponiegebühren liegen in den meisten Regionen zwischen 1,77 £, 80 und 120 £ pro Tonne. Ein mittelständischer Betrieb, der täglich 500 kg EPS-Schrott erzeugt, amortisiert seine Investitionen in die Ausrüstung allein durch die vermiedenen Entsorgungskosten innerhalb von 12 bis 18 Monaten.[1]

Die Einnahmen tragen zu den Einsparungen bei. Recycelte EPS-Blöcke erzielen Marktpreise zwischen 0,10 und 0,30 US-Dollar pro Pfund bei Verwertern, die das Material zu Bilderrahmen, Bauprodukten und Industrieverpackungen pelletieren.[2] Was vorher Entsorgungskosten waren, wird nun zu einer Einnahmequelle.

Regulatorischer Druck beschleunigt die Akzeptanz. Laut dem American Chemistry Council erreichte die weltweite EPS-Recyclingrate im Jahr 2022 rund 151.600 Tonnen, wobei die Infrastruktur in Regionen mit etablierten Abfallmanagementsystemen ausgebaut wird.[3] Unternehmen sehen sich zunehmenden Anforderungen gegenüber, Abfallreduzierung und Praktiken der Kreislaufwirtschaft nachzuweisen.

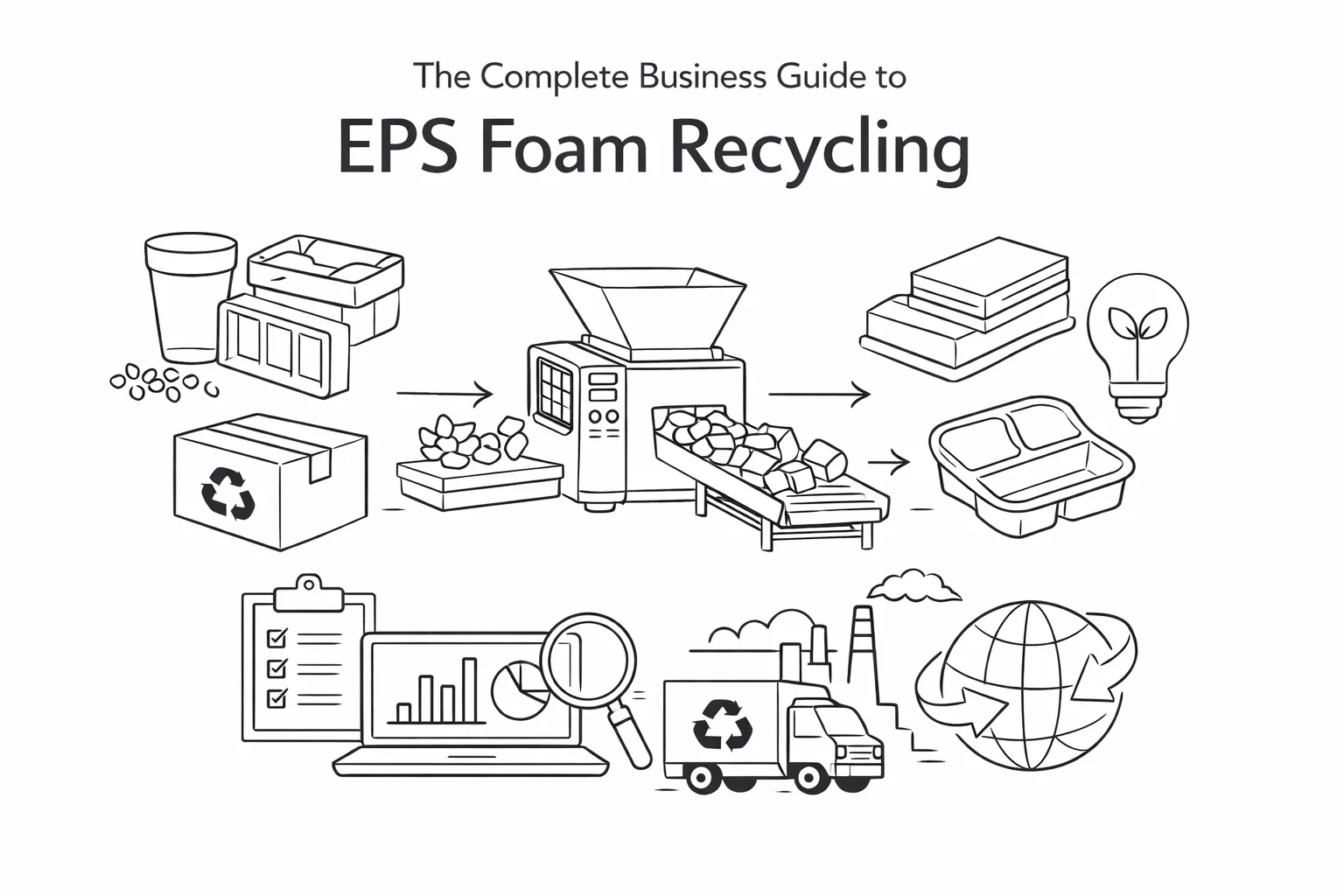

Kernrecyclingtechnologien

Kaltkompression

Mechanische Verdichter pressen Schaumstoff mittels hydraulischem Druck zu dichten Blöcken und erreichen dabei ein Volumenreduktionsverhältnis von 50:1. Dieses Verfahren benötigt keine Wärme, erzeugt keine Emissionen und eignet sich gut für Anlagen mit beengten Platzverhältnissen oder für den Einsatz im Freien.[1] EPS-Schaum-Kaltpressmaschinen Integration von Zerkleinerungs- und Kompressionssystemen zur Verarbeitung von 80-150 kg/Stunde bei minimalem Energieverbrauch.

Heißes Schmelzen

Thermische Verdichtungsanlagen erhitzen zerkleinerten Schaumstoff bis zum Schmelzpunkt und extrudieren ihn anschließend zu Blöcken. Die Volumenreduktion beträgt bis zu 90:1, wodurch dichtere Blöcke entstehen, die höhere Preise erzielen. Das Verfahren erfordert kontrollierte Heizkammern und ausreichende Belüftung.[1]

Pelletieren

Die Direktgranulierung wandelt losen Schaumstoff ohne Vorverdichtung in Kunststoffgranulat um. Dieses einstufige Verfahren ist attraktiv für Betriebe, die vereinfachte Arbeitsabläufe anstreben, allerdings sind die Anlagenkosten höher als bei herkömmlichen Verdichtern.[2] EPS-Schaumgranuliermaschinen Wir nutzen Heißschmelzextrusionstechnologie, um gleichmäßige Granulate herzustellen, die für die Weiterverarbeitung zu neuen Produkten geeignet sind.

Branchen mit hohem ROI-Potenzial

Möbelhersteller und -händler verwenden für jeden versendeten Artikel Schutzschaumstoff. Elektronikvertriebe packen täglich Geräte aus EPS-Formteilen aus. Gastronomiebetriebe nutzen isolierte Transportbehälter. Auf Baustellen fallen Verschnitte von Dämmplatten an.[3]

Fischmärkte stellen einen Sonderfall dar. Der Fischmarkt in Sydney, Australien, installierte mit staatlichen Subventionen industrielle Schredder zur Verarbeitung von Isolierboxen und produzierte so hochdichte Blöcke, die nach Südostasien für die Kunststoffverarbeitung exportiert wurden.[5] Ähnliche Betriebe bedienen weltweite Vertriebsnetze für Meeresfrüchte.

Erste Schritte: Geräteauswahl

Die Durchsatzkapazität bestimmt die geeignete Ausrüstung. Betriebe mit einem Tagesdurchsatz von unter 200 kg können mit kompakten Anlagen mit einer Leistung von 100–200 kg/h beginnen. Anlagen mit einem Tagesdurchsatz von über 500 kg benötigen industrielle Systeme mit automatischer Zuführung und Dauerbetriebsfähigkeit.

Die Materialart ist entscheidend. Weiße EPS-Verpackungen unterscheiden sich von farbigem Schaumstoff oder extrudiertem Polystyrol (XPS). Verunreinigtes Material muss vorsortiert werden. Anlagen für gemischte Materialströme sind zwar teurer, verarbeiten aber unterschiedliche Materialarten.[6]

Platz- und Energiebeschränkungen bestimmen die Wahl der Anlagen. Kaltkompressionsanlagen benötigen weniger Energie und können im Freien betrieben werden. Heißschmelzanlagen benötigen einen separaten Innenraum mit ausreichender Belüftung und Drehstromanschluss.

Bewährte Verfahren für Sammlung und Handhabung

Durch die Trennung der Ausgangsmaterialien wird eine Kontamination verhindert. Weißer Verpackungsschaum darf nicht mit farbigem Schaumstoff, Lebensmittelkontaktmaterialien oder anderen Kunststoffen vermischt werden. Klebeband, Etiketten und Karton müssen vor der Weiterverarbeitung entfernt werden.

Die Lagerung stellt aufgrund des Volumens eine Herausforderung dar. Richten Sie einen separaten, wettergeschützten Empfangsbereich ein. Lose Schaumstoffteile ziehen Schädlinge an und bergen bei größeren Ansammlungen Brandgefahr.

Die Verarbeitungsplanung beeinflusst die Effizienz. Eine Chargenverarbeitung ein- bis zweimal wöchentlich eignet sich für Betriebe mit mittleren Durchsatzmengen. Anlagen mit hohem Durchsatz profitieren von einer kontinuierlichen Verarbeitung mit dediziertem Personal.

Absatzmärkte für Recyclingmaterial

Zu den direkten Abnehmern zählen Schaumstoffhersteller, die das Material in Nicht-Lebensmittelanwendungen wiederverwenden. Rahmenhersteller verarbeiten recyceltes EPS zu Zierleisten. Hersteller von Bauprodukten verwenden es in Betonschalungen und als Dämmstoffrückwand.[3]

Recyclingmakler sammeln Material aus verschiedenen Quellen, bieten Abholservice und Preisgarantie. Diese Option eignet sich am besten für Betriebe, die monatlich 2–5 Tonnen Blöcke gleichbleibender Qualität produzieren.

In einigen Gebieten sind regionale Sammelnetzwerke aktiv. Die Foam Recycling Coalition fördert Projekte zur Verdichtung von Schaumstoff in 31 US-amerikanischen Städten und erreicht damit 12,4 Millionen Menschen.[7] Die Teilnahme an diesen Programmen kann die Kosten für die Ausrüstung ausgleichen und den Absatz von Materialien garantieren.

Finanzplanung und Amortisation

Eine Kaltkompressionsanlage mit einer Tageskapazität von 300 kg kostet etwa 25.000–40.000 Tsd. Bei Entsorgungsgebühren von 100 Tsd./Tonne und Materialerlösen von 0,20 Tsd./Pfund amortisiert sich die Anlage in der Regel innerhalb von 18–24 Monaten.

Heißschmelzanlagen erfordern eine Investition von 40.000 bis 70.000 Euro, produzieren aber dichtere Blöcke, die höhere Preise erzielen. Anlagen mit höherem Durchsatz erreichen Amortisationszeiten von 12 bis 18 Monaten.

Die Betriebskosten umfassen Strom (typischerweise 0,50–1,50 pro Verarbeitungsstunde), Wartung (jährliche Anlagenkosten von 5–81 Mio.) und Personalkosten. Viele Anlagen werden mit dem vorhandenen Personal während der regulären Arbeitszeit betrieben.

Häufige Implementierungsfehler

Unterdimensionierte Anlagen führen zu Engpässen. Ein System mit einer Nennleistung von 100 kg/Stunde kann die Tagesproduktion von 500 kg innerhalb einer normalen Arbeitsschicht unter Berücksichtigung von Ladezeiten und Blockwechseln nicht bewältigen.

Unzureichende Materialvorbereitung verlangsamt die Verarbeitung. Verunreinigter Schaumstoff beschädigt die Anlagen und mindert die Blockqualität. Fehlgeschlagene Blöcke sind unverkäuflich, wodurch potenzielle Einnahmen verloren gehen.

Fehlende Käufervereinbarungen vor dem Kauf der Ausrüstung führen dazu, dass Betreiber auf komprimiertem Material sitzen bleiben, aber keinen Absatzmarkt finden. Daher sollten Sie vor der Investition in Verarbeitungsanlagen Käuferbeziehungen aufbauen und Preise aushandeln.

Vorteile für Umwelt und Nachhaltigkeit

EPS verbleibt über 500 Jahre in der Umwelt. Durch Recycling gelangen erdölbasierte Polymere nicht auf Mülldeponien und in Gewässer, wo sie zu Mikroplastik zerfallen.[1] Materialrecycling reduziert den Bedarf an neuem Polystyrol.

Die Reduzierung des CO₂-Fußabdrucks ergibt sich aus vermiedenen Transporten. Durch die Verdichtung werden die Transportmengen um 90–951 Tonnen reduziert, wodurch Kraftstoffverbrauch und Emissionen beim Abfalltransport gesenkt werden.

Geschlossene Kreislaufsysteme bieten den höchsten ökologischen Nutzen. Hersteller, die Produktionsabfälle zurückgewinnen und in ihren eigenen Produktionsprozess zurückführen, erreichen eine nahezu abfallfreie Produktion und senken gleichzeitig die Rohstoffkosten um 5–151 Tonnen.[1]

Nächste Schritte für Ihren Betrieb

Prüfen Sie die aktuelle Schaumabfallproduktion über 30 Tage. Erfassen Sie Mengen, Arten und Verschmutzungsgrade. Diese Daten dienen der Bestimmung der geeigneten Anlagenkapazität und der Berechnung des ROI.

Recherchieren Sie lokale Abnehmer und Recyclingnetzwerke. Kontaktieren Sie Rahmenhersteller, Baustoffproduzenten und Recyclinghändler im Umkreis von 320 Kilometern. Klären Sie Preise und Abnahmemengen.

Vergleichen Sie die Geräteoptionen etablierter Hersteller. Kaltpressverdichter für mechanische Kompression oder Pelletiersysteme Für die direkte Pelletierung. Fordern Sie Durchsatzgarantien, Blockdichtevorgaben und Garantiebedingungen an. Vergleichen Sie die Betriebskosten inklusive Stromverbrauch und Wartungsaufwand.

Erwägen Sie, zunächst Fördermittel für Ausrüstung oder Programme zur gemeinsamen Nutzung in Ihrer Region in Anspruch zu nehmen. Die Foam Recycling Coalition und staatliche Umweltprogramme bieten Fördermittel an, die 25 bis 501 Tonnen Ausrüstungskosten decken können.[7]

Für Unternehmen, die sich der Abfallreduzierung und der Steigerung der betrieblichen Effizienz verschrieben haben, bietet EPS-Recycling klare wirtschaftliche und ökologische Vorteile. Die Technologie ist bewährt, es existieren Märkte für Recyclingmaterial, und die Amortisationszeiten liegen in der Regel innerhalb der üblichen Investitionszeiträume für Anlagen. Besuchen Sie Rumtoo um die für Ihren Betrieb geeigneten Verarbeitungsanlagen zu erkunden.