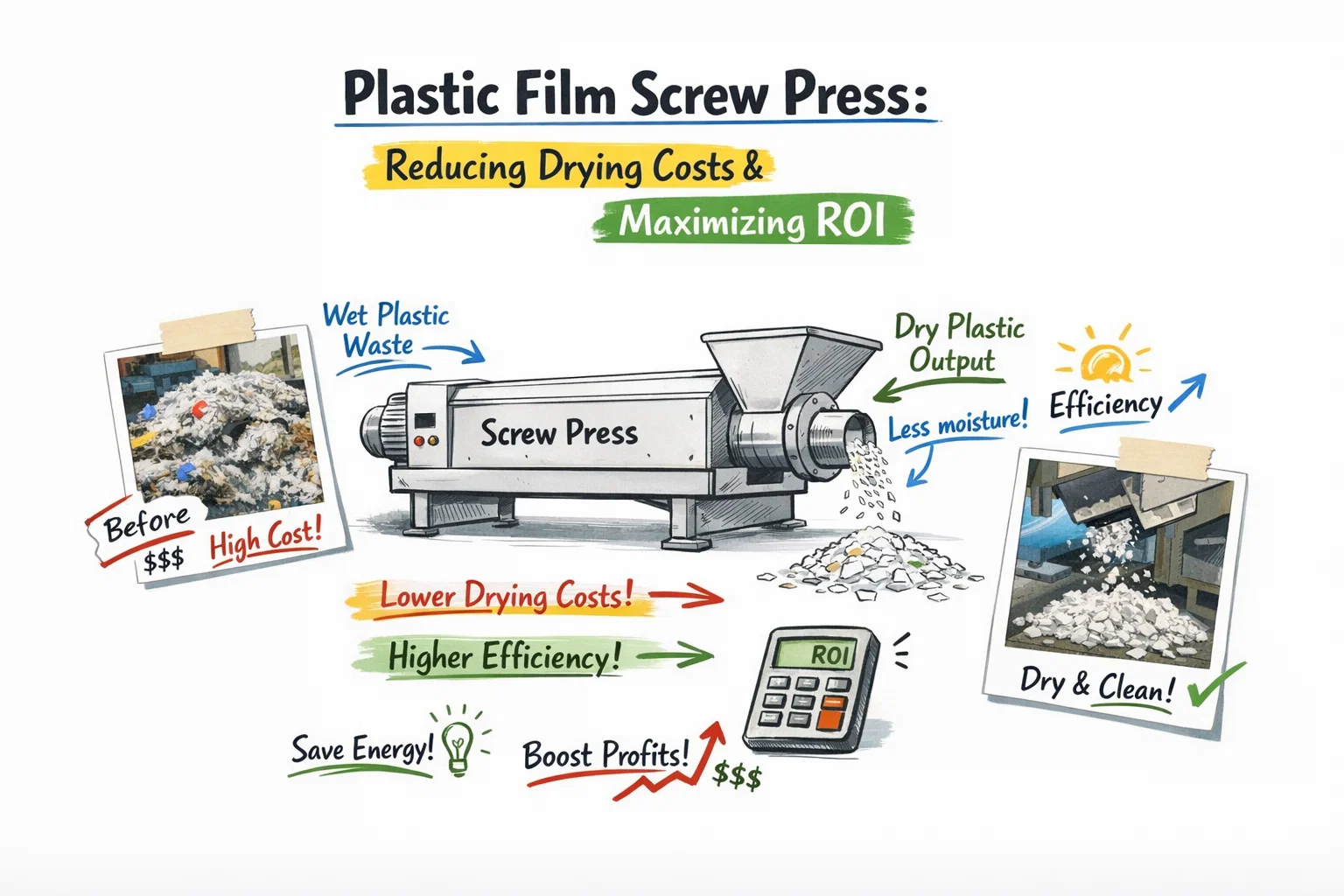

Pressa a vite per film plastici: riduzione dei costi di essiccazione e massimizzazione del ROI

Nel mondo del riciclo della plastica, caratterizzato da margini ridotti, l'acqua è nemica della redditività. Per i riciclatori che lavorano film in LDPE, sacchi in tessuto di PP o fogli agricoli, ottenere un basso contenuto di umidità in modo efficiente rappresenta la sfida operativa più grande. sistema di pressatura a vite per film plastico (o essiccatore a spremitura) è emerso come la soluzione definitiva, sostituendo l'essiccazione termica ad alto consumo energetico con l'efficienza meccanica.

A differenza dei tradizionali essiccatori centrifughi, che hanno difficoltà a gestire plastiche morbide e "soffici", una pressa a vite sfrutta una coppia elevata per estrarre fisicamente l'acqua dal materiale. Questo passaggio dalla disidratazione termica a quella meccanica può ridurre il consumo energetico di oltre 401 TP6T, migliorando significativamente la qualità dei pellet finali.

L'economia della disidratazione: dove si trovano i risparmi

Investire in un sistema di disidratazione ad alte prestazioni non significa solo essiccare, ma anche proteggere le apparecchiature a valle e ridurre le bollette.

- Riduzione drastica dell'energia: Il riscaldamento termico (essiccazione ad aria calda) è uno dei processi più costosi in un impianto di riciclaggio. Rimuovendo meccanicamente fino a 951 TP6T di umidità tramite la pressa a coclea, si riduce al minimo il carico sui riscaldatori termici o li si elimina completamente.

- Pellet di qualità superiore: Un eccesso di umidità nell'estrusore porta alla formazione di pellet "schiumosi" o porosi (bolle di gas all'interno della plastica). Una pressa a vite garantisce un'umidità costante (tipicamente <3-5%), producendo pellet solidi e ad alta densità che hanno un prezzo di mercato più elevato.

- Stabilità della produttività: Il materiale umido e soffice causa spesso problemi di alimentazione nell'estrusore (formazione di ponti). La pressa a vite compatta il film in fiocchi semirigidi, garantendo un'alimentazione fluida e continua nella linea di pellettizzazione.

Spremitura meccanica vs. essiccazione termica

Per le plastiche morbide (film, sacchetti), la forza centrifuga è spesso insufficiente. Ecco perché gli impianti moderni stanno passando a sistemi di pressatura a vite.

Meccanismo: compressione meccanica + calore da attrito

- Uscita umidità: Molto basso (1-5%).

- Costo energetico: Basso (utilizza la coppia del motore, non i riscaldatori).

- Stato del materiale: Materiale compattato e semi-plastificato.

- Ideale per: Film in PE, sacchetti in PP, film agricoli.

Meccanismo: Filatura ad alta velocità

- • Uscita umidità: Alto (10-15% per le pellicole).

- • Costo energetico: Alto (richiede essiccazione termica a valle).

- • Stato del materiale: Fiocchi morbidi e soffici (difficili da somministrare).

- • Ideale per: Plastica dura (bottiglie, macinati).

Se la tua attuale linea di estrusione presenta bolle d'aria nei pellet o frequenti "esplosioni" dovute al vapore, il materiale è troppo umido. Sistema di disidratazione con pressa a vite in genere si ripaga entro 8-12 mesi esclusivamente attraverso il risparmio energetico e la riduzione degli scarti nella fase di pellettizzazione.

Come funziona la tecnologia

Il processo è semplice ma robusto. Il film lavato e bagnato viene immesso nella tramoggia. Una speciale coclea a passo variabile trasporta il materiale in un contenitore con dimensioni sempre più ridotte. L'enorme pressione fa uscire fisicamente l'acqua attraverso una griglia di drenaggio.

Fondamentalmente, l'attrito generato durante questo processo riscalda leggermente il materiale (senza degradarlo), causando l'evaporazione dell'umidità superficiale residua (flash-off) all'uscita del materiale dalla filiera. Il risultato è un materiale compatto e asciutto, pronto per l'estrusione immediata.

Serie di presse a vite per film plastico Rumtoo

Progettato per applicazioni gravose, il nostro sistema gestisce con facilità film in LDPE lavati e sacchi in tessuto di PP. Colma efficacemente il divario tra la linea di lavaggio e il pelletizzatore.

- Umidità finale: Garantito < 3% per pellicole PE.

- Componenti: Cilindro a vite resistente all'usura e riduttore ad alta coppia.

- Versatilità: Adatto per pellicole in PE/PP, rafia e sacchetti intrecciati.

Conclusione: rendere la tua linea a prova di futuro

In un mercato in cui i prezzi dell'energia sono in aumento e gli standard qualitativi sempre più stringenti, affidarsi a metodi di essiccazione obsoleti è un rischio. L'adozione di una macchina per la disidratazione con pressa a coclea trasforma la vostra attività da un impianto ad alto spreco a una linea di produzione efficiente e snella.

Ottimizzando il consumo energetico e garantendo la costanza dei materiali, non si acquista solo una macchina, ma si garantisce anche la stabilità operativa a lungo termine.