Polverizzatore automatico di plastica per la produzione di polvere fine

Sistema di macinazione a disco per la conversione di granuli di plastica in polvere controllata per il riciclaggio e la miscelazione. La dimensione tipica del prodotto è compresa tra 20 e 100 mesh, a seconda della configurazione del disco e della distanza di lavoro. L'alimentazione consigliata è costituita da granuli puliti, con una dimensione massima di 14 mm.

Richiedi un Preventivo Personalizzato

Sistema di alimentazione e scarico

L'alimentazione dosata e lo scarico stabile sono i principali fattori che garantiscono la costanza della produzione. Le configurazioni tipiche includono dosaggio vibrante, flusso guidato in camera e trasferimento pneumatico per la separazione e la raccolta.

Meccanismo di alimentazione efficiente

Il materiale destinato alla polverizzazione viene introdotto dolcemente su un disco polverizzatore rotante fisso ad alta velocità tramite un alimentatore vibrante controllato con precisione, garantendo un flusso di materiale costante.

Forza centrifuga dinamica

Un disco interno integrato sfrutta la forza centrifuga per guidare sapientemente il materiale attraverso il disco polverizzatore, spingendolo in una camera esterna per uno scarico efficiente.

Trasporto integrato dei materiali

Il materiale polverizzato è ulteriormente assistito da un sistema di trasporto a valle, che garantisce un funzionamento senza interruzioni e previene gli intasamenti.

Flusso di lavoro di rettifica

Sequenza di processo dall'alimentazione dei granuli alla macinazione a dischi fino alla raccolta delle polveri. Le condizioni operative stabili sono determinate dalla distanza tra i dischi, dalla geometria dei denti dei dischi e dalla gestione della temperatura.

Alimentazione del materiale

La plastica granulata (max 14 mm) viene immessa nel polverizzatore tramite un alimentatore vibrante.

Polverizzazione ad alta velocità

Un disco rotante ad alta velocità macina il materiale fino a ridurlo in polvere fine.

Scarico centrifugo

La forza centrifuga spinge la polvere in una camera esterna per la raccolta.

Sistema di Trasporto

Un sistema di trasporto a valle trasporta la polvere finale, evitando intasamenti.

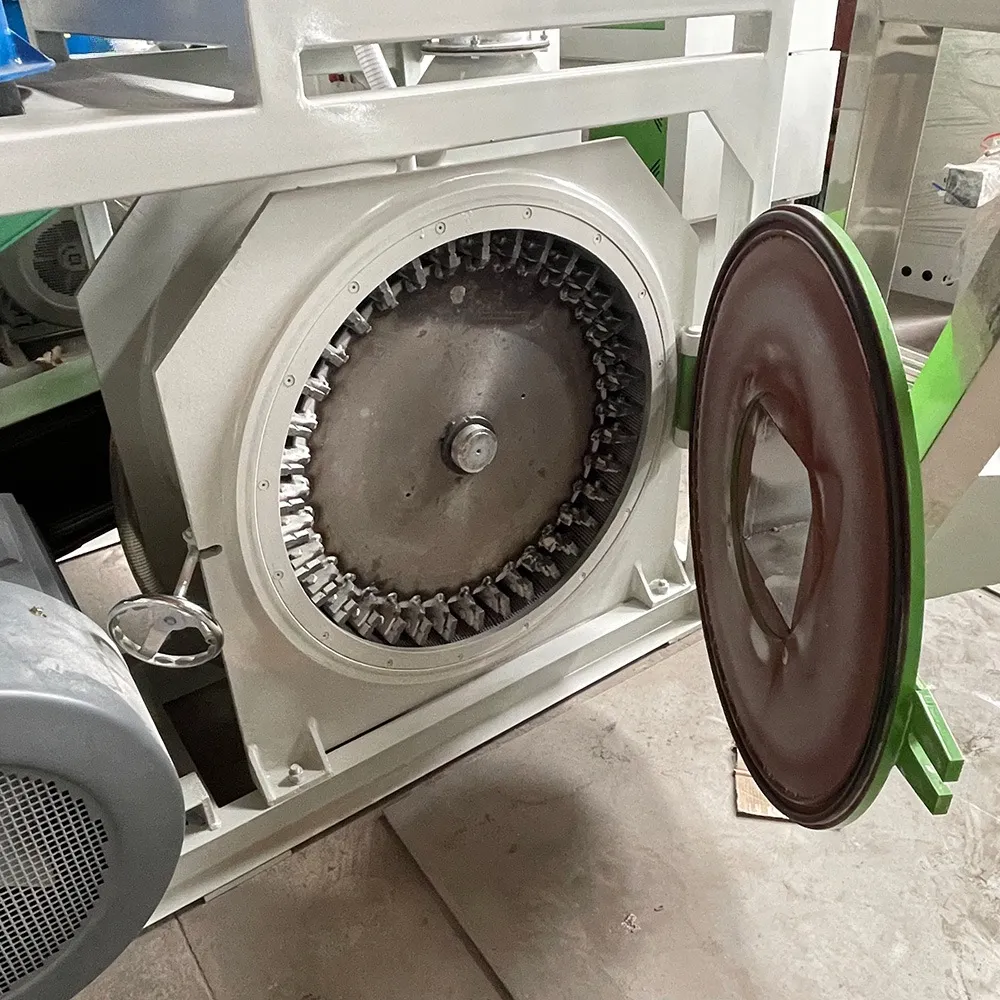

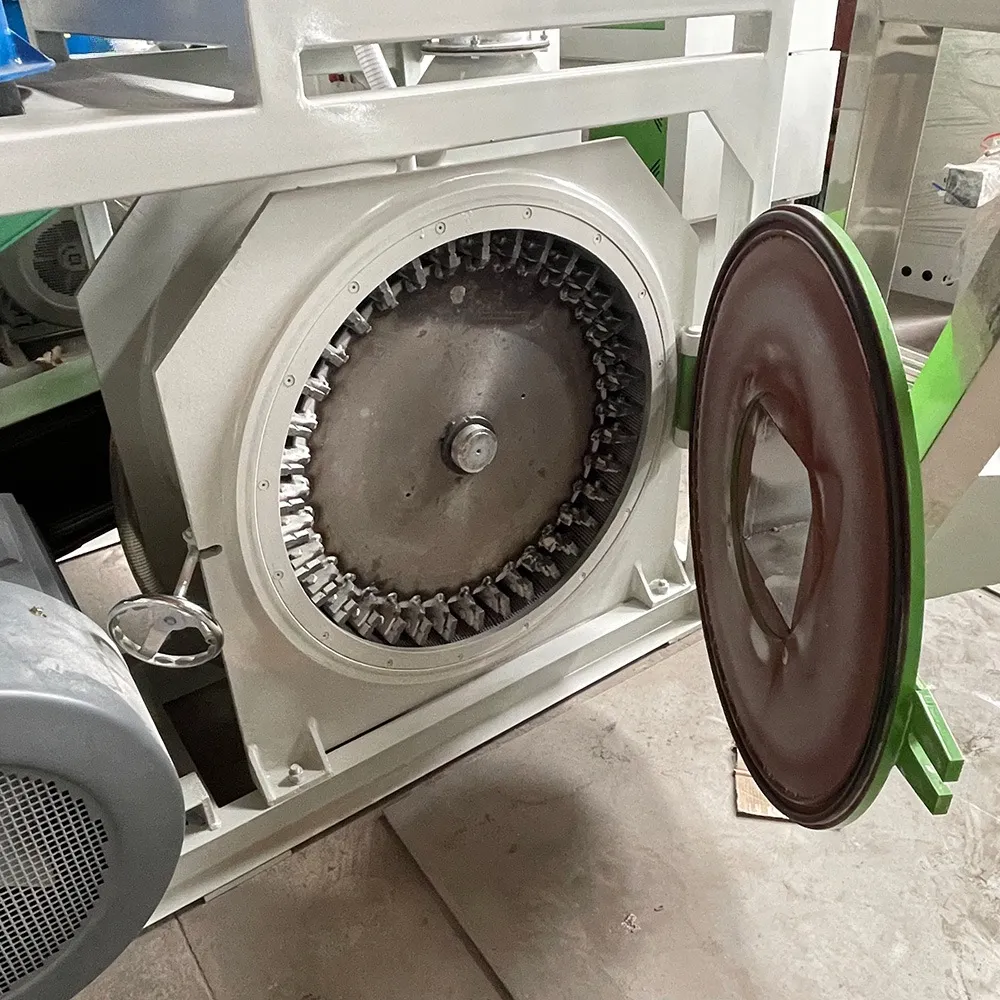

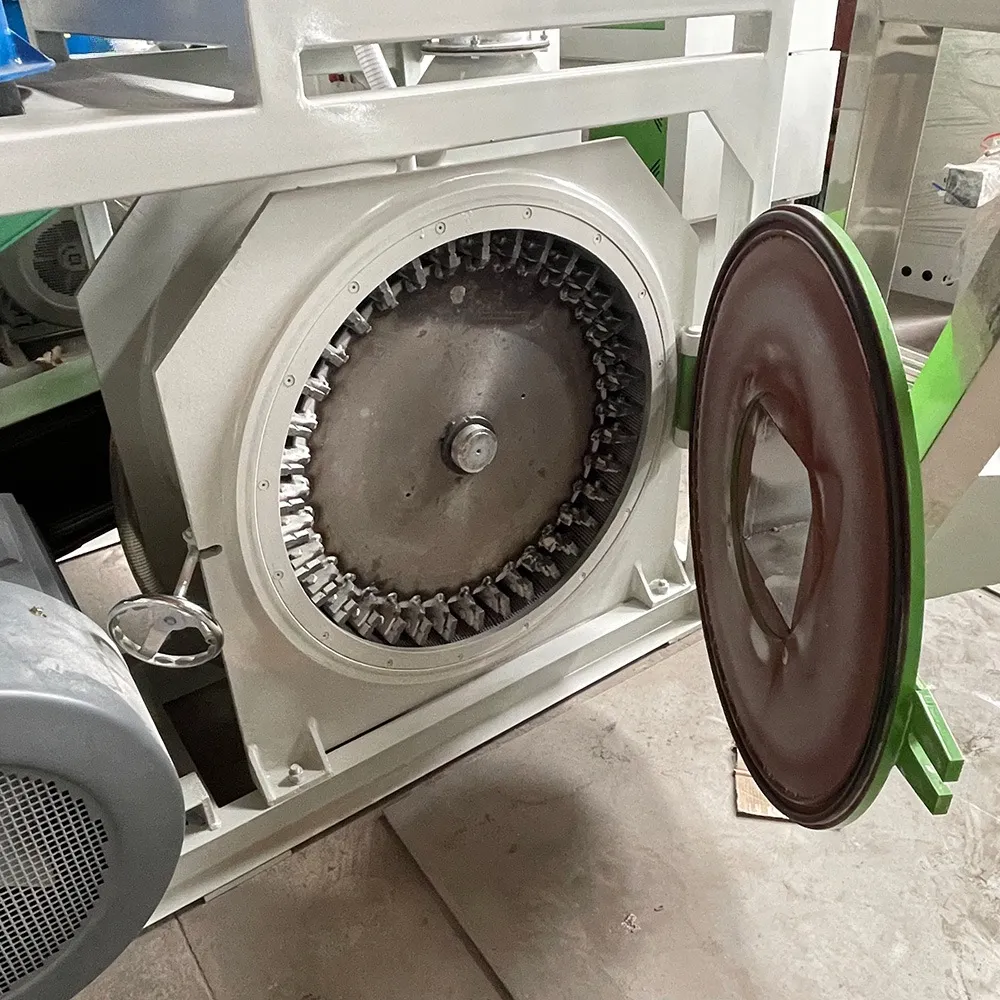

Foto dell'attrezzatura

Immagini di riferimento per la pianificazione del layout, le autorizzazioni di accesso e l'identificazione dei componenti.

Specifiche del modello

Per una selezione preliminare, confrontare le dimensioni del modello, la potenza del motore installato e gli intervalli di capacità nominale.

| Modello | Potenza (Alimentatore Vibrante) | Diametro di rotazione (motore principale) | Potenza della ventola | Numero di lame | Diametro dello schermo vibrante | Capacità di produzione (kg/h) | Peso dell'attrezzatura (KG) |

|---|---|---|---|---|---|---|---|

| TM-500 | 2,2 kW | 500mm | 4KW | 12+24 | 800 mm | 150-200 | 1500 |

| TM-600 | 4KW | 600 mm | 5,5 kW | 13+26 | 1000 mm | 200-450 | 2000 |

| TM-800 | 4KW | 800 mm | 11KW | 15+32 | 1200 mm | 500-800 | 2800 |

Configurazione del sistema

Un impianto di macinazione fine viene solitamente fornito come sistema. Definire la preparazione, la separazione e la raccolta dell'alimentazione a monte e, se necessario, la classificazione granulometrica in base alla mesh e alla produttività desiderate.

| Modulo | Funzione | Quando necessario | Note / Interfacce |

|---|---|---|---|

| Dosaggio granuli (alimentatore vibrante) | Flusso di massa stabile nel mulino | Consigliato per un output coerente | Adattare la velocità di avanzamento al carico del disco e alla mesh target |

| Separazione dei metalli (magnete) | Protegge i dischi e la camera | Consigliato quando esiste il rischio di contaminazione del mangime | Installare prima del dosaggio per una migliore protezione |

| Linea di trasporto dell'aria | Trasporto della polvere e rimozione del calore | Tipico per il trasferimento di polvere alla separazione | Il flusso d'aria è legato alla potenza della ventola e al percorso del condotto |

| Separatore di polvere a ciclone | Separazione primaria delle polveri | Disponibile per la rimozione della polvere e la raccolta del prodotto | Tipicamente abbinato alla filtrazione finale per la cattura delle particelle fini |

| Aspiratore di polvere (filtro a sacco) | Cattura delle multe finali | Tipicamente richiesto per scarico pulito | Confermare il metodo di gestione e smaltimento della polvere del sito |

| Raffreddamento ad acqua (opzionale) | Rimuove il calore di processo dalla zona di macinazione | Quando le resine sensibili al calore o i bersagli a maglie fini aumentano la temperatura | Confermare l'approvvigionamento idrico o il raffreddamento a circuito chiuso e i requisiti di collegamento nel preventivo |

| Screening/classificazione (facoltativo) | Distribuzione dimensionale più ristretta | Quando è richiesto un controllo rigoroso delle dimensioni eccessive | Può essere abbinato al ciclo di ritorno per il riciclo di grandi dimensioni |

| Anello di ritorno oversize (facoltativo) | Rielabora la frazione sovradimensionata | Quando la classificazione è installata | Migliora la resa su obiettivi a maglie più strette |

| Involucro acustico (opzionale) | Riduzione del rumore | Quando installato vicino agli operatori | Confermare i pannelli di accesso per la manutenzione |

Prestazioni di throughput

La produttività dipende dalle dimensioni del modello, dalla configurazione del disco, dalla mesh target e dal comportamento del polimero sotto sforzo di taglio. Utilizzare la tabella delle specifiche per una selezione, quindi verificare la capacità in base alla resina, alla temperatura di alimentazione e alla finezza della polvere richiesta.

Alta efficienza di uscita

La progettazione a servizio continuo supporta una produzione costante quando la velocità di avanzamento, la distanza tra i dischi e il flusso d'aria sono compatibili.

Capacità dipendente dal materiale

La durezza, la fragilità e il comportamento all'impatto influiscono sul carico del disco e sui kg/h ottenibili a una determinata maglia.

Compromesso del target mesh

I target in polvere più fini generalmente riducono la produttività e aumentano la generazione di calore. Definire la distribuzione granulometrica accettabile prima della calibratura finale.

Gestione termica

La macinazione a disco genera calore che può influire sulle proprietà della resina e sulla fluidità della polvere. Il controllo della temperatura e il raffreddamento interno contribuiscono a stabilizzare la zona di macinazione e a ridurre i picchi termici durante il funzionamento continuo.

Controllo automatico della temperatura

Stabilizza la temperatura della zona di macinazione per supportare operazioni ripetibili su diversi lotti di resina.

Raffreddamento ad acqua opzionale

Il raffreddamento ad acqua può essere configurato per rimuovere il calore di processo, ridurre il rischio di fusione e mantenere stabile lo scarico della polvere.

Stabilità del processo

Una temperatura stabile favorisce un comportamento di impostazione degli spazi uniforme e aiuta a ridurre la variabilità nella distribuzione delle dimensioni.

Manutenzione e parti soggette ad usura

Il tempo di attività è determinato dall'usura del disco, dall'accesso per la regolazione e dal tempo di pulizia tra i cambi di resina. Valutare gli intervalli tra le parti soggette a usura e le procedure di manutenzione in base all'abrasività, al rischio di contaminazione e alla programmazione dei turni.

Durata dell'usura del disco

La progettazione del disco prevede lunghi intervalli di manutenzione per ridurre la frequenza di riaffilatura e i tempi di fermo macchina programmati.

Regolazione e sostituzione

La regolazione della distanza tra i dischi e la sostituzione dei dischi sono progettate per essere eseguite rapidamente per ripristinare la coerenza dell'output.

Accesso alla pulizia

La progettazione dell'accesso influisce sui tempi di cambio quando si cambiano polimeri, colori o confezioni di additivi.

Fattori determinanti dei costi operativi

Il costo al chilogrammo è determinato dall'energia impiegata, dalle parti soggette a usura e dal tempo impiegato dall'operatore. È importante verificare le utenze, i materiali di consumo e gli intervalli di manutenzione durante la fase di preventivo per stimare l'economicità unitaria del vostro target di mesh.

Energia per chilogrammo

Il valore kWh/kg varia a seconda del tipo di resina, del livello di finezza desiderato e delle impostazioni del flusso d'aria. I livelli di finezza più fine in genere aumentano l'apporto energetico.

Parti soggette ad usura

L'intervallo di manutenzione del disco e il piano di riaffilatura/sostituzione sono i principali fattori di consumo per le operazioni a lungo termine.

Lavoro e cambio di lavoro

I tempi di alimentazione, monitoraggio e pulizia incidono sui costi di manodopera. Un accesso più rapido può ridurre le perdite dovute al cambio di produzione tra una produzione e l'altra.

Confronto di sistema

Vista affiancata della coerenza dell'output, dell'onere di manutenzione e dell'approccio di controllo per la valutazione delle apparecchiature.

| Caratteristica | Sistemi convenzionali | Mulino a dischi a temperatura controllata |

|---|---|---|

| Qualità di output | Polvere incoerente e alta | Polvere uniforme e fine |

| Costi operativi | Alto (energia, parti, lavoro) | Basso (efficiente, duratura) |

| Manutenzione | Frequente, complesso | Accesso minimo e facile |

| Controllo | Manuale, impreciso | Controllo automatico della temperatura |

Compatibilità dei polimeri

La fragilità, la durezza e il comportamento all'impatto della resina in ingresso influiscono sulla mesh ottenibile e sul carico stabile del disco. Verificare il tipo di resina e le condizioni di alimentazione prima della selezione del modello finale.

Tipi di resina adatti

Resine medio-dure, fragili o ad alto impatto, tra cui granuli di PE, PVC e PC.

Forma e dimensione del mangime

Si consiglia l'alimentazione granulare. La granulometria massima dell'alimentazione è di 14 mm per un dosaggio e un caricamento del disco stabili.

Controllo delle dimensioni delle particelle

La distribuzione dimensionale finale è determinata dalla geometria dei denti del disco, dal gioco operativo e dalla risposta del materiale al taglio. Definire la mesh di riferimento e il sovradimensionamento consentito al momento della specifica del sistema.

Intervallo di dimensioni tipico

Da 20 a 100 mesh, a seconda della configurazione del disco e delle impostazioni operative.

Screening facoltativo

La vagliatura può essere integrata quando è necessario un controllo più rigoroso delle dimensioni eccessive o un taglio più stretto.

Termini di garanzia e assistenza

L'ambito di garanzia, le esclusioni e la risposta del servizio sono definiti nel preventivo e nel contratto di vendita. Allineare le aspettative di copertura con gli orari di funzionamento e il piano di manutenzione.

Garanzia standard

La durata standard della garanzia è di 12 mesi.

Supporto tecnico

Viene offerto supporto tecnico a vita. L'assistenza in loco e la copertura estesa dipendono dal pacchetto di servizi selezionato.

Installazione e utilità

Definire in anticipo i vincoli di utenza e di layout del sito per evitare perdite di capacità dovute a un inadeguato percorso dei condotti, a un raffreddamento insufficiente o a un accesso limitato ai servizi. I requisiti finali vengono confermati nel preventivo.

| Requisito | Cosa fornire | Perché è importante | Note pratiche |

|---|---|---|---|

| Energia elettrica | Fornitura stabile per motori di mulini, alimentatori e ventilatori | Imposta il flusso d'aria raggiungibile e la stabilità della produttività | Confermare la tensione/frequenza e la potenza totale installata dal modello selezionato |

| Raffreddamento ad acqua (opzionale) | Alimentazione idrica o circuito di raffreddamento a circuito chiuso | Controlla il calore di processo e supporta una produzione stabile di polvere | Confermare le dimensioni della connessione, il flusso e i limiti di temperatura durante il dimensionamento |

| Condotti e movimentazione della polvere | Instradamento per il trasporto dell'aria, separazione e raccolta | Influisce sulla perdita di pressione, sull'efficienza di separazione e sulla gestione domestica | Ridurre al minimo le curve strette e le lunghe percorrenze per ridurre la caduta di pressione |

| Superficie e accesso | Sgombero del servizio attorno al mulino e raccolta | Determina i tempi di manutenzione e la gestione sicura delle parti soggette a usura | Pianificare l'accesso per la regolazione del disco, la pulizia e la manutenzione del filtro |

| Preparazione del mangime | Granuli puliti e uniformi entro i limiti dimensionali | Riduce l'usura e migliora la consistenza della polvere | Considerare la selezione e la separazione dei metalli a monte quando necessario |

Richiesta preventivo

Condividi il tipo di resina, la mesh di destinazione, la capacità richiesta e le utenze disponibili per confermare la configurazione e il preventivo.

Rispettiamo la vostra privacy. Le vostre informazioni saranno utilizzate solo per discutere il vostro progetto.