Gli imballaggi in schiuma riempiono il cassonetto ma non pesano quasi nulla. La pellicola di plastica si aggroviglia nella pressa e intasa l'estrusore. I sacchi in PE lavati trattengono l'acqua 40% e non vengono immessi nel pelletizzatore. Paghi per trasportare aria e acqua in discarica, mentre il materiale riciclabile perde valore nel tuo giardino.

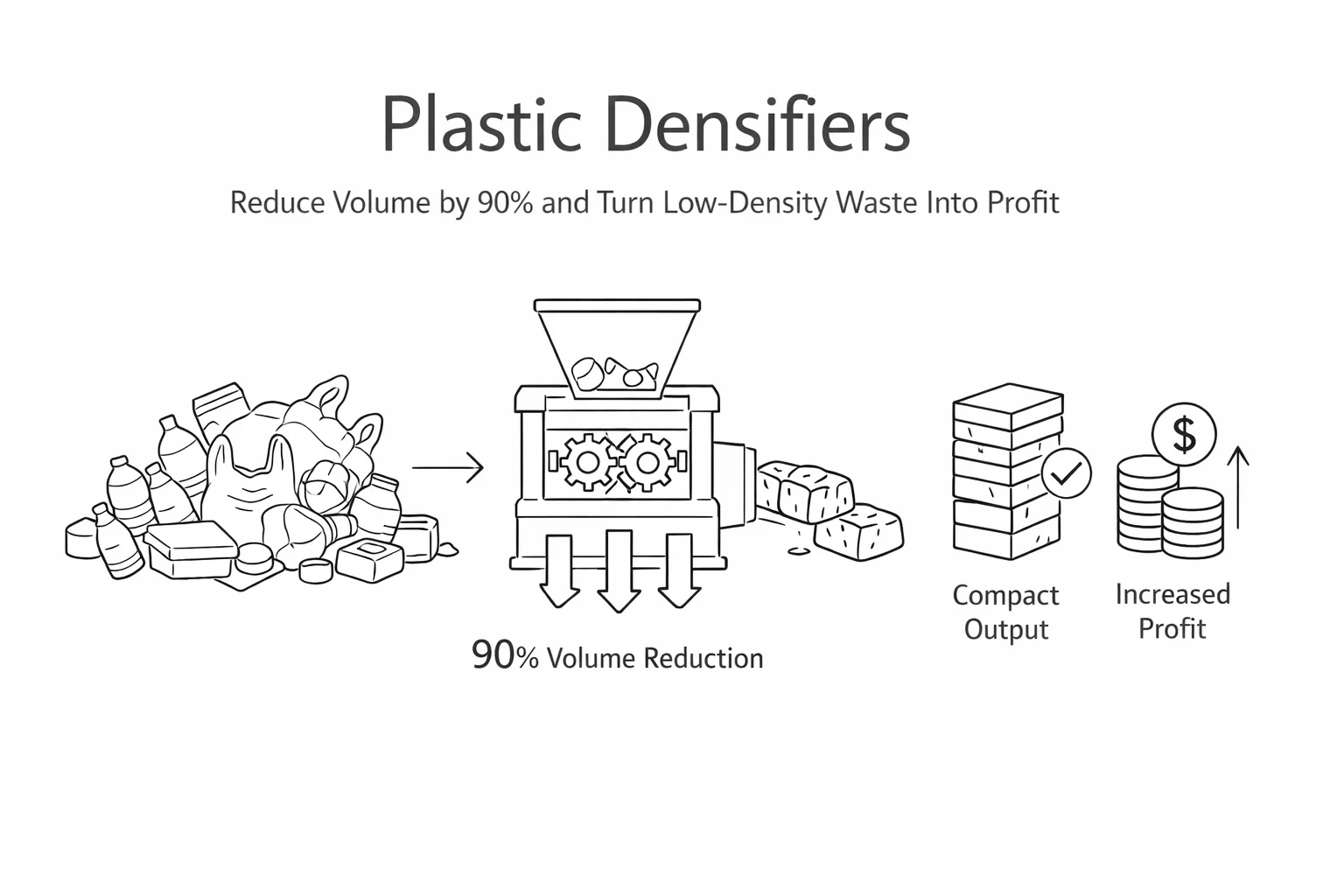

I densificatori risolvono questo problema. Queste macchine comprimono la schiuma di polistirene espanso (EPS), la pellicola di polietilene, i sacchi di polipropilene e altre plastiche simili a bassa densità in blocchi compatti o granuli scorrevoli. Il risultato: una riduzione del volume da 50:1 a 90:1 per la schiuma, un'umidità finale di 1-5% per la pellicola, minori costi di smaltimento e materiale che puoi vendere ai recuperatori invece di pagare per i rifiuti.[1]

Quali materiali necessitano di densificazione?

Polistirene espanso e polistirolo espanso

Gli imballaggi in EPS (i blocchi bianchi che attutiscono elettrodomestici ed elettronica) contengono aria 98%. Il polistirolo espanso, la schiuma blu brevettata utilizzata nell'isolamento edilizio, ha una densità simile. Entrambi sono riciclabili 100%, ma sono quasi impossibili da immagazzinare o spedire sfusi.

I produttori utilizzano i densificatori per recuperare gli scarti di produzione. Distributori e riciclatori fanno passare il materiale raccolto attraverso queste macchine prima del trasporto. Senza densificazione, un camion pieno di EPS sfuso diventa un singolo pallet di blocchi.

Il problema ambientale è chiaro. Secondo le stime dell'EPA, l'EPS rappresenta il 25-30% del volume delle discariche statunitensi e rilascia contaminanti quando esposto alla luce solare o bruciato.[2] La densificazione rende il riciclaggio economicamente fattibile.

Pellicole di plastica

I film in PE e PP provenienti da sacchetti della spesa, pellicole estensibili e coperture agricole sono riciclabili, ma presentano dei problemi. Il film triturato si disperde, genera elettricità statica e forma ponti nelle tramogge dell'estrusore. Gli essiccatori tradizionali lasciano un'umidità pari a 20-30% dopo il lavaggio, causando vuoti di vapore e pellet degradati.[3]

Densificatori specializzati, chiamati agglomeratori, sminuzzano il film e sfruttano il calore di attrito per fondere parzialmente la superficie. Il materiale si fonde in granuli uniformi, sufficientemente densi da alimentare in modo costante gli estrusori di pellettizzazione. macchina per la spremitura di pellicole di plastica gestisce la fase di disidratazione prima della densificazione, riducendo l'umidità a 1-5%.

Due tecnologie fondamentali

Compattazione a freddo

I cilindri idraulici o a vite applicano una pressione estrema per comprimere le celle d'aria nella schiuma senza aggiungere calore esterno. Il risultato è un "tronco" continuo o blocchi rettangolari che si impilano su pallet. I rapporti di compressione raggiungono 50:1 per EPS e XPS.[4]

La compattazione a freddo preserva le catene polimeriche. Il surriscaldamento può scomporre la struttura molecolare e ridurre il valore della resina riciclata. Questi sistemi sono ideali per schiume a densità costante provenienti da imballaggi o scarti di produzione.

Densificazione a caldo

Queste unità aggiungono calore controllato per fondere completamente i materiali espansi. La plastica fusa viene estrusa attraverso una filiera in blocchi con una riduzione di volume di 90:1. Il processo è efficace su schiume EPS, EPE ed EPP che potrebbero avere densità troppo variabili per la compattazione a freddo.[5]

I densificatori hot melt producono una maggiore densità, ma consumano più energia. La scelta dipende dal tipo di materiale, dalle esigenze di produttività e dai requisiti del mercato finale.

Agglomeratori per film

Gli agglomeratori di film combinano triturazione, riscaldamento per attrito e raffreddamento in un'unica fase. Le lame generano calore sufficiente ad ammorbidire il film termoplastico fino al punto di fusione. Il raffreddamento ad acqua o ad aria solidifica il materiale in granuli di dimensioni adatte all'alimentazione dell'estrusore.

Il processo aumenta la densità apparente da 30-50 kg/m³ a 400-600 kg/m³. Le particelle sottodimensionate vengono ricircolate fino al raggiungimento delle dimensioni desiderate. Questo crea una materia prima uniforme che scorre in modo uniforme ed elimina i problemi di formazione di ponti comuni con i film sfusi.[6]

Perché densificare?

Ridurre i costi di smaltimento

Un compattatore che raggiunge una riduzione di 50:1 trasforma 50 camion di schiuma sfusa in un camion di blocchi. Con un costo di smaltimento in discarica di $80-120 a tonnellata, il risparmio si accumula rapidamente. Un'azienda di medie dimensioni che produce 500 kg/giorno di scarti di EPS può recuperare i costi delle attrezzature entro 12-18 mesi, semplicemente evitando i costi di smaltimento.

Generare entrate

I blocchi di EPS riciclato vengono venduti a $0,10-0,30 per libbra ai recuperatori che pellettizzano il materiale per riutilizzarlo in cornici, materiali da costruzione e imballaggi non alimentari. L'agglomerato di film costa $0,15-0,40 per libbra, a seconda del tipo di polimero e del livello di contaminazione. Il materiale che rappresentava un costo di smaltimento diventa una fonte di reddito.

Raggiungere gli obiettivi di sostenibilità

I film in EPS e PE persistono nell'ambiente per oltre 500 anni. Il riciclo di questi materiali evita che i polimeri derivati dal petrolio finiscano nelle discariche e nei corsi d'acqua. La densificazione è il passaggio pratico che rende i programmi di raccolta e riciclo economicamente sostenibili.

Stabilizzare la produzione

Il riciclo interno degli scarti di produzione riduce gli acquisti di materie prime e lo smaltimento degli scarti. Per i produttori di film, il passaggio dei rifili e delle bobine scartate attraverso un agglomeratore e il loro reinserimento nell'estrusore riduce i costi dei materiali di 5-151 TP6T. Sistemi di essiccazione preparare la pellicola post-consumo lavata per questo processo a circuito chiuso.

Selezione del sistema giusto

Scegli il tipo di macchina in base al materiale da trattare. Gli imballaggi in EPS rispondono bene alla compattazione a freddo. La schiuma a densità mista potrebbe richiedere la fusione a caldo. Il film plastico richiede un agglomeratore con una configurazione di stampo adeguata al tipo di polimero da trattare.

La capacità è importante. La portata varia da 50 kg/h per le piccole attività di vendita al dettaglio a oltre 1.000 kg/h per i grandi impianti di riciclaggio. Se una macchina è sottodimensionata, diventa un collo di bottiglia. Se è sovradimensionata, si paga per una capacità inutilizzata.

Considera il mercato finale. Se prevedi di vendere materiale densificato, verifica le specifiche dell'acquirente per quanto riguarda le dimensioni dei blocchi, la densità e i limiti di contaminazione. Alcuni recuperatori preferiscono tronchi compattati a freddo; altri preferiscono blocchi termofusibili. Adatta la tua produzione alla domanda del mercato.

I requisiti di installazione variano. Le unità di piccole dimensioni necessitano di alimentazione monofase e di uno spazio minimo. I sistemi di grandi dimensioni potrebbero richiedere alimentazione trifase, ventilazione per le unità di fusione a caldo e nastri trasportatori per la movimentazione dei materiali.

Renderlo redditizio

Calcola il tuo costo di base: tonnellate di materiale al mese × costo di smaltimento per tonnellata = spesa mensile per i rifiuti. Aggiungi il lavoro di stoccaggio e movimentazione. Questo è il tuo costo attuale.

Confronta il costo delle attrezzature con le spese operative (energia, manutenzione, manodopera). Considera anche i ricavi derivanti dalla vendita del materiale densificato. La maggior parte delle aziende registra un ROI positivo entro 2-3 anni, più rapidamente se i costi di smaltimento sono elevati o il volume del materiale è sostanziale.

Alcuni stati degli Stati Uniti offrono agevolazioni fiscali per il riciclaggio delle attrezzature. Verificate con l'agenzia ambientale del vostro stato gli incentivi disponibili che possono migliorare l'economia del progetto.

Considerazioni finali

I densificatori risolvono un problema specifico: i rifiuti plastici a bassa densità, riciclabili ma difficili da gestire. La tecnologia è matura, collaudata ed economica per le attività che generano volumi costanti.

Non aspettatevi magie. Il materiale contaminato deve comunque essere differenziato. I polimeri misti causano ancora problemi nel riciclo. I densificatori rendono i materiali buoni più gestibili; non riparano quelli cattivi.

Per le aziende che gestiscono imballaggi pesanti, i produttori di schiuma e i riciclatori di film, le apparecchiature di densificazione spesso si ripagano da sole grazie alla riduzione dei costi di smaltimento. Se a ciò si aggiungono i ricavi derivanti dalla vendita dei materiali e i benefici ambientali, la tesi si rafforza ulteriormente.

Valuta il volume del flusso di rifiuti, i costi di smaltimento e lo spazio disponibile. Richiedi dati sulla produttività e campioni di materiale ai fornitori delle attrezzature. La maggior parte dei produttori offre un processo di prova per verificare le prestazioni con il materiale specifico prima dell'acquisto.