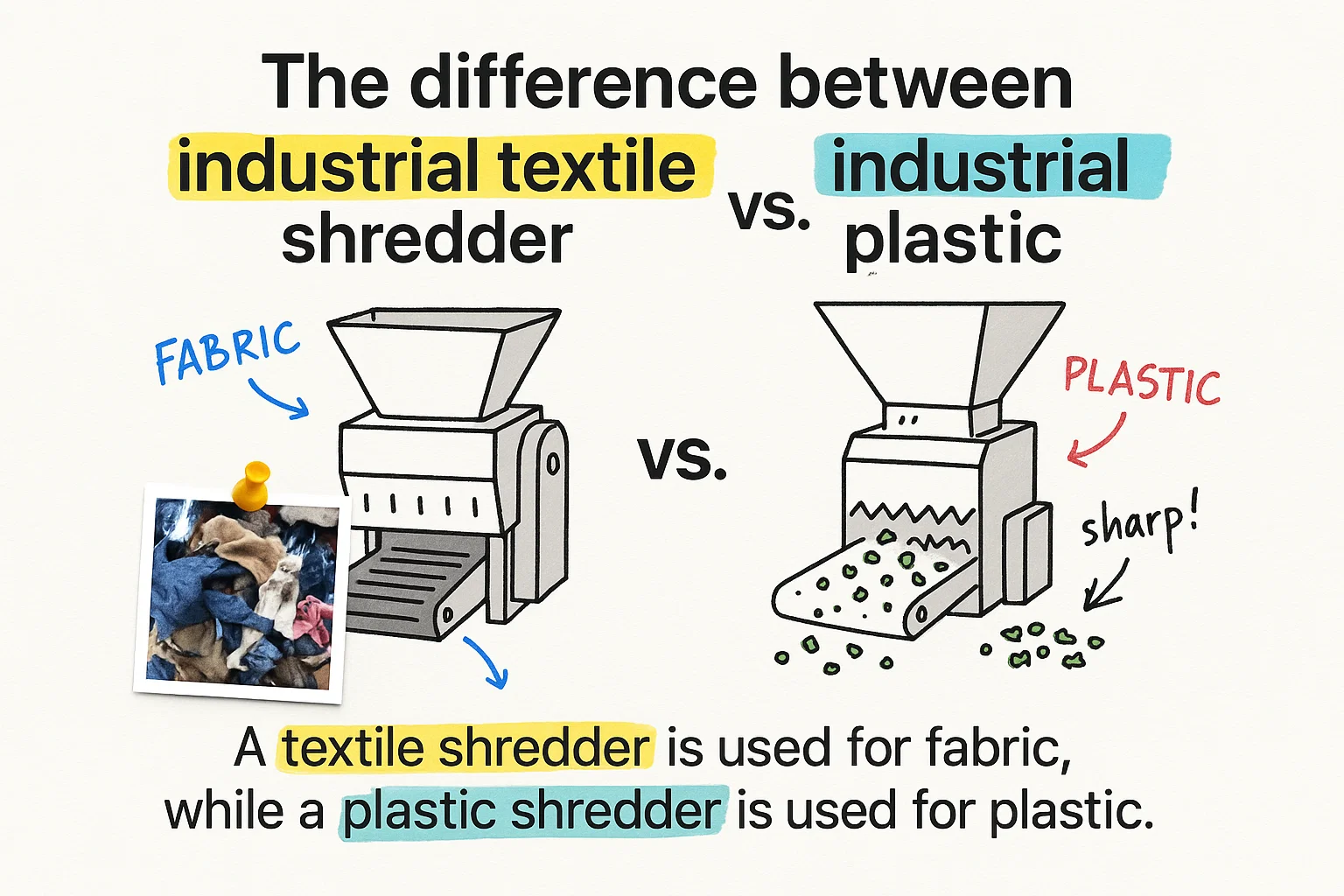

Der Unterschied zwischen einem Textilzerkleinerer und einem Standardzerkleinerer wird entscheidend, wenn Sie Materialien verarbeiten, die spezielle Schneidmechanismen erfordern. Textilabfälle erfordern besondere Zerkleinerungsfähigkeiten, die Standard-Industrieshredder einfach nicht bieten können. Wenn Sie Stoffreste, Kleidungsabfälle oder Fasermaterialien verarbeiten, führt die Wahl des falschen Zerkleinerers zu häufigen Staus, übermäßiger Wartung und kostspieligen Ausfallzeiten, die Ihren Recyclingbetrieb lähmen können.

Bei Rumtoo-Maschine, haben wir sowohl textilspezifische als auch Standard-Zerkleinerungsmaschinen in Hunderten von Anlagen weltweit entwickelt. In diesem Leitfaden werden die technischen Unterschiede, Anwendungsszenarien und Kostenerwägungen aufgeschlüsselt, um Sie bei der Auswahl der richtigen Ausrüstung für Ihren Materialstrom zu unterstützen.

Wodurch sich Textilschredder von Standardschreddern unterscheiden

Textilzerkleinerer zeichnen sich durch spezielle Rotordesigns und Schneidgeometrien aus, die verhindern, dass sich der Stoff um die Welle wickelt. Standardhäcksler verwenden aggressive Zahnkonfigurationen, die für starre Materialien wie Kunststoff, Holz oder Metall optimiert sind. Wenn Sie weiche, flexible Textilien in einen Standardhäcksler einführen, wickelt sich das Material um den Rotor, anstatt sauber geschnitten zu werden.

Der Hauptunterschied liegt im Klingenwinkel und -abstand. Bei Textilzerkleinerern werden hakenförmige Klingen in größeren Abständen eingesetzt, die faserige Materialien erfassen und zerreißen, ohne eine Spannung zu erzeugen, die zu einer Umwicklung führt. Standard-Häcksler verwenden V-förmige oder flache Klingen, die enger beieinander angeordnet sind, um harte Materialien durch Aufprall und Scherkraft zu zerkleinern.

Anforderungen an Rotordrehzahl und -drehmoment

Textilzerkleinerer arbeiten mit niedrigeren Drehzahlen, in der Regel zwischen 40 und 80 U/min, und einem hohen Drehmoment, um das Material durch die Schneidkammer zu ziehen. Diese langsame, kraftvolle Aktion verhindert, dass das Material zurückprallt oder sich verheddert. Standard-Häcksler laufen schneller, oft mit 80 bis 150 Umdrehungen pro Minute, da starre Materialien eher eine Aufprallgeschwindigkeit als eine anhaltende Zugkraft erfordern.

Die Spezifikationen Ihres Motors spiegeln diesen Unterschied wider. Ein Textilzerkleinerer, der 500 kg Stoffabfälle pro Stunde verarbeitet, benötigt eine Leistung von etwa 30-45 kW mit einem Getriebe mit hohem Drehmoment. Ein Standard-Shredder, der den gleichen Durchsatz an Hartkunststoffen verarbeitet, arbeitet effizient mit 22-30 kW, da der Schneidvorgang weniger anhaltende Kraft erfordert.

Materialhandhabungsfähigkeiten: Wo sich jeder Shredder auszeichnet

Textilschredder Anwendungen:

- Postindustrielle Stoffreste

- Altkleider und Altschuhe

- Abfälle von Teppichen und Polstermöbeln

- Vliesstoffe

- Abfälle von Seilen und Schnüren

- Matratzen- und Bettzeugmaterial

Standard-Aktenvernichter-Anwendungen:

- Flaschen und Behälter aus starrem Kunststoff

- Schnittholz und Holzpaletten

- Gehäuse für Elektronikschrott

- Metalldosen und Fässer

- Automobilteile (Stoßstangen, Armaturenbretter)

- Bauschutt

Nach Angaben der U.S. Environmental Protection Agency, Der Anteil der Textilabfälle an den festen Siedlungsabfällen beträgt jährlich über 11,3 Millionen Tonnen. Für die Verarbeitung dieser Menge sind speziell für Fasermaterialien konzipierte Anlagen erforderlich, da herkömmliche Zerkleinerungsmaschinen ständig ausfallen würden.

Siebgröße und Konsistenz der ausgegebenen Partikel

Die Größe der Sieblochung unterscheidet sich erheblich zwischen diesen Shreddertypen. Textilzerkleinerer verwenden größere Sieblöcher, in der Regel 50 mm bis 100 mm, da verdichtetes Gewebe Platz braucht, um ohne Gegendruck durchzukommen. Standard-Shredder verwenden engere Sieblöcher, oft 20 mm bis 50 mm, um eine einheitliche Partikelgröße für starre Materialien zu erreichen.

Wenn Sie Textilien durch das dichte Sieb eines herkömmlichen Shredders laufen lassen, verdichtet sich das Material und verstopft die Perforationen. Dies führt zu einem Verstopfungseffekt, der den Motor überlastet und die Produktion stoppt. Textilzerkleinerer lösen dieses Problem, indem sie das teilweise zerkleinerte Material schnell austreten lassen, das Sie dann weiterverarbeiten können, wenn eine kleinere Partikelgröße erforderlich ist.

Auswirkungen in der realen Welt: Ein Bekleidungshersteller in North Carolina wechselte von einem wiederverwendeten Standard-Aktenvernichter zu einem speziellen Textil-Aktenvernichter. Die stauungsbedingten Ausfallzeiten sanken von 6 Stunden pro Schicht auf weniger als 30 Minuten pro Woche. Der Materialdurchsatz stieg um 240%, während der Energieverbrauch pro Tonne um 18% sank.

Konstruktion des Zufuhrsystems und Sicherheitsaspekte

Textilzerkleinerer verfügen über breite Einfülltrichter mit niedrigem Neigungswinkel, durch die sperrige Materialien wie ganze Kleidungsstücke oder Teppichrollen reibungslos eingefüllt werden können. Die Konstruktion des Einfülltrichters verhindert, dass sich das Material am Eingang staut oder aufhängt. Standard-Zerkleinerer haben steilere, schmalere Trichter, die für frei fließende, starre Objekte optimiert sind, die sich nicht zusammendrücken oder ausdehnen.

Auch die Sicherheitsmechanismen unterscheiden sich. Textilzerkleinerer verfügen über Erkennungssysteme, die ein übermäßiges Drehmoment von eingewickeltem Material erkennen und den Rotor automatisch umkehren, um den Stau zu beseitigen. Bei Standard-Häckslern liegt der Schwerpunkt auf dem Schutz vor harten Fremdkörpern wie Metallverschlüssen oder Steinen, wobei hydraulische Rammsysteme und Überlastkupplungen zum Einsatz kommen.

Wartungszugang und Austausch von Verschleißteilen

Bei Textilzerkleinerern müssen Sie die Klingen häufiger austauschen, da das Gewebe abrasive Verunreinigungen wie Sand, Knöpfe und Reißverschlüsse enthält. Die Lebensdauer der Klingen liegt je nach Sauberkeit des Materials zwischen 200 und 400 Betriebsstunden. Standardzerkleinerer, die saubere Hartkunststoffe verarbeiten, erreichen 800 bis 1.200 Stunden zwischen den Messerwechseln.

Textilzerkleinerer verfügen über schnell zugängliche Paneele und modulare Rotorkonstruktionen, die einen Messerwechsel ohne Ausbau der Rotoreinheit ermöglichen. Dies reduziert die Stillstandszeit bei der Wartung auf 2-3 Stunden gegenüber 6-8 Stunden beim kompletten Ausbau des Rotors. Standard-Zerkleinerer müssen seltener gewartet werden, erfordern aber oft eine umfangreichere Demontage, wenn ein Klingenwechsel erforderlich wird.

Technische Spezifikationen im Vergleich

| Spezifikation | Textilschredder | Standard-Aktenvernichter |

|---|---|---|

| Rotordrehzahl | 40-80 UMDREHUNGEN PRO MINUTE | 80-150 UMDREHUNGEN PRO MINUTE |

| Messerkonfiguration | Hakenförmig, große Abstände | V-förmig oder flach, enge Abstände |

| Bildschirmöffnung | 50-100mm | 20-50mm |

| Motorleistung (500kg/h) | 30-45 kW | 22-30 kW |

| Lebensdauer der Messer | 200-400 Stunden | 800-1.200 Stunden |

| Typischer Durchsatz | 300-1.000 kg/h | 500-2.000 kg/h |

Kostenanalyse: Erstinvestition und Betriebskosten

Textilzerkleinerer kosten in der Regel 15-25% mehr als vergleichbare Standardzerkleinerer, was auf die spezielle Technik und das geringere Produktionsvolumen zurückzuführen ist. Ein Textilzerkleinerer mit mittlerer Kapazität (500 kg/h) kostet zwischen $45.000 und $75.000, während ein Standardzerkleinerer mit ähnlichem Durchsatz zwischen $35.000 und $55.000 kostet.

Der Betrieb des falschen Gerätetyps vervielfacht jedoch Ihre Kosten. Einrichtungen, die versuchen, Textilien mit Standard-Häckslern zu verarbeiten, berichten von Wartungskosten, die 3-4 Mal höher sind als in den Spezifikationen angegeben. Die Häufigkeit des Messerwechsels verdoppelt oder verdreifacht sich, Motorreparaturen nehmen zu, und die Arbeitskosten für die Beseitigung von Staus summieren sich schnell.

Muster des Energieverbrauchs

Trotz höherer Motorleistung verbrauchen Textilzerkleinerer oft weniger Energie pro Tonne verarbeiteten Materials. Der Betrieb mit hohem Drehmoment und niedriger Drehzahl sorgt für eine konstante Leistungsaufnahme ohne die Belastungsspitzen, die auftreten, wenn Standard-Zerkleinerer auf schwierige Materialien treffen. Ihr Betrieb wird einen stabileren Strombedarf und möglicherweise niedrigere Spitzenlastgebühren verzeichnen.

Standard-Shredder weisen bei der Verarbeitung der für sie vorgesehenen Materialien eine hervorragende Energieeffizienz auf. Ein Standard-Shredder, der starre HDPE-Behälter verarbeitet, verbraucht etwa 15-22 kWh pro Tonne, während ein Textil-Shredder, der Stoffabfälle verarbeitet, aufgrund der geringen Schüttdichte und der hohen Kompressibilität des Materials 25-35 kWh pro Tonne benötigt.

Wann sollte man einen Standard-Shredder für gemischte Abfallströme wählen?

In einigen Recyclingbetrieben werden sowohl Hartkunststoffe als auch geringe Mengen an Textilverunreinigungen verarbeitet. In diesen Fällen ist ein Standard-Zerkleinerer mit Textiltoleranzfunktionen die beste Lösung. Achten Sie auf Modelle mit:

- Reversible Rotorfunktion zum Abräumen von verpacktem Material

- Größere Sieböffnungen (40-60 mm), die die Partikelgröße mit dem Durchsatz in Einklang bringen

- Mittlere Rotorgeschwindigkeit (60-90 U/min), die beide Materialtypen verarbeitet

- Erhöhte Motorschutz gegen vorübergehende Überlastungszustände

Dieser Kompromiss funktioniert, wenn Textilien weniger als 10-15% Ihres Eingangsstroms ausmachen. Über diesen Schwellenwert hinaus werden Sie genügend Betriebsprobleme erleben, die eine dedizierte Textilzerkleinerung oder ein zweistufiges Verarbeitungsprogramm rechtfertigen.

Wählen Sie den richtigen Zerkleinerer für Ihren Materialstrom

Rumtoo Machine fertigt sowohl textilspezifische als auch standardmäßige Zerkleinerer, die für kontinuierlichen industriellen Betrieb konzipiert sind. Unsere Ausrüstung verfügt über schnellschaltbare Messersysteme, automatische Verstopfungsdetektion und Vorhersagebetriebsüberwachung.

Wir bieten umfassende Systemgestaltung einschließlich Förderbändern, Staubabsaugung und Nachverarbeitungsgeräten an. Jede Installation beinhaltet Bedienertraining, Ersatzteilepakete und 24-monatige Garantieabdeckung.

Hybrid-Systeme für maximale Flexibilität

Größere Recyclinganlagen installieren zunehmend parallele Verarbeitungslinien mit beiden Zerkleinerertypen. Diese Konfiguration leitet Materialien basierend auf der Zusammensetzung an das entsprechende Gerät weiter, maximiert den Durchsatz und minimiert Wartungsprobleme. Ein automatisiertes Sortiersystem vor der Verarbeitung leitet Textilien in eine Linie und harte Materialien in eine andere.

Die Investitionskosten für Dualsysteme betragen 60-80% höher als für Einzelschneidervorrichtungen, aber Anlagen, die 5+ Tonnen pro Tag verarbeiten, erreichen in der Regel innerhalb von 18-24 Monaten durch verbesserte Verfügbarkeit und reduzierte Wartungskosten die Amortisation. Sie gewinnen auch Flexibilität, um verschiedene Müllströme anzunehmen, die Premium-Entladungsgebühren erfordern.

Einzel- vs. Doppelschneidervarianten

Sowohl textilspezifische als auch standardmäßige Zerkleinerer sind in Einzelschneidervarianten erhältlich. Einzelschneidervorrichtungen mit hydraulischem Stoßarm erzeugen eine gleichmäßigere Korngröße und eignen sich für Materialien, die weiter verarbeitet werden müssen. Doppelschneidervorrichtungen bieten höheren Durchsatz und bessere Verarbeitung von kontaminierten Materialien, erzeugen jedoch weniger konsistente Ergebnisse.

Für textilspezifische Anwendungen dominieren Doppelschneidervorrichtungen, da Kleidungsabfall Metallschnallen, Knöpfe und andere Verunreinigungen enthält, die ein Einzelschneidervorrichtung voraufgängig entfernen müsste. Allerdings können spezialisierte Einzelschneidervorrichtungen für Textilien mit hydraulischen Fütterungssystemen und automatischen Rücklauffunktionen effizient Teppich- und Textilabfälle mit Produktionsausgaben von 300-1.500 kg/h verarbeiten. Standardmäßige Zerkleinerer für Kunststoffrecyclinganlagen bevorzugen Einzelschneidervorrichtungen, wenn der Materialstrom relativ sauber und konsistent ist.

Treffen Sie die richtige Ausrüstungsentscheidung für Ihre Betriebsweise

Die Wahl zwischen textilspezifischen und standardmäßigen Zerkleinerern erfordert eine ehrliche Bewertung Ihrer aktuellen Materialzusammensetzung und zukünftigen Verarbeitungspläne. Beginnen Sie mit der Analyse Ihres Müllstroms über einen Zeitraum von zwei Wochen, dokumentieren Sie den Anteil von faserigen Materialien im Vergleich zu harten Komponenten.

Wenn Textilien mehr als 20% Ihres Volumens ausmachen, spezifizieren Sie einen dedizierten Textilzerkleinerer. Für gemischte Ströme mit 5-15% Textilien sollten Sie einen standardmäßigen Zerkleinerer mit erweiterten Funktionen in Betracht ziehen. Betriebsweisen, die reinen Textilabfall verarbeiten, sollten nur textilspezifische Ausrüstung bewerten, um chronische Betriebsprobleme zu vermeiden.

Berechnen Sie Ihren Gesamtbetriebskosten über einen Zeitraum von fünf Jahren, einschließlich Energie, Wartung, Messerersatz und Ausfallzeiten. Das Gerät mit dem niedrigsten Kaufpreis liefert selten den besten Wert bei der Verarbeitung des falschen Materialtyps. Berücksichtigen Sie auch Ihre Arbeitskosten für das Entfernen von Verstopfungen, die mit falscher Ausrüstung $15.000-$25.000 jährlich betragen können.

Schlussfolgerung: Der Unterschied zwischen Textilzerkleinerer und Standardzerkleinerer erstreckt sich weit über den Messerdesign hinaus. Diese Maschinen repräsentieren grundlegend unterschiedliche Ansätze zur Größe reduzieren, die für spezifische Materialmerkmale optimiert sind. Die Auswahl der Ausrüstung, die Ihrem tatsächlichen Materialstrom entspricht, bestimmt, ob Ihre Recyclingbetriebsweise rentabel läuft oder ständig mit Wartungsproblemen und schlechtem Durchsatz kämpft.

Ihr Zerkleinerer bildet die Grundlage Ihres RecyclingSystems. Die richtige Entscheidung hier beeinflusst jeden nachfolgenden Prozess, von der Sortierung und Reinigung bis zur Endproduktqualität. Nehmen Sie sich Zeit, um mit erfahrenen Ausrüstungslieferanten zusammenzuarbeiten, die Ihre Materialherausforderungen verstehen und Referenzen aus ähnlichen Anwendungen bieten können.

Für mehr Informationen über die Auswahl von Kunststoffrecyclingausrüstung besuchen Sie unseren umfassenden Leitfaden zu Kunststoffzerkleinerern.