Мощный шредер ножничного типа для Управление промышленными отходами

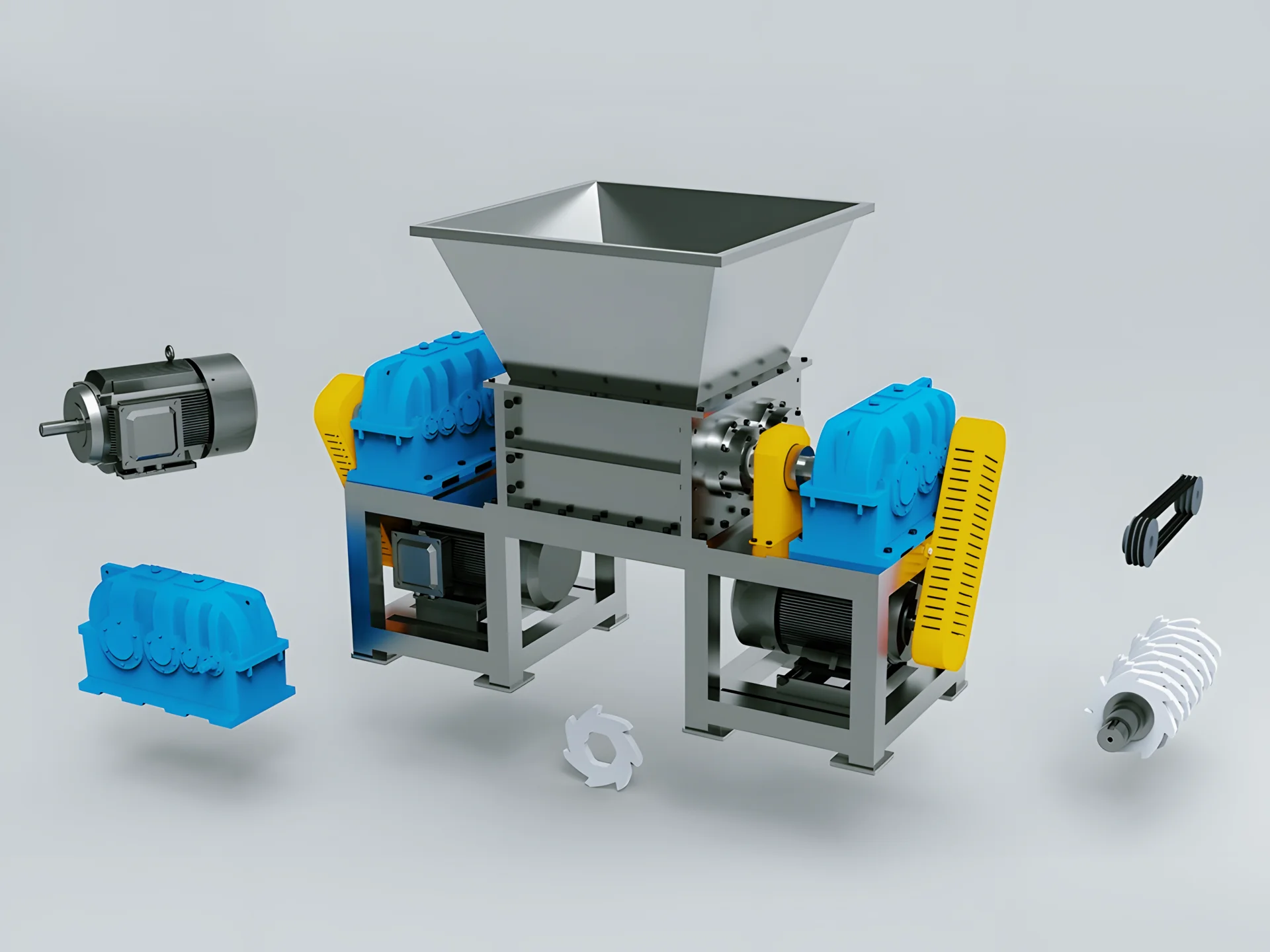

Откройте для себя наши двухвальные шредеры премиум-класса серии RTM, созданные для высокопроизводительной переработки промышленных отходов. Они оснащены передовой технологией резки ножницами, системами управления Siemens PLC и настраиваемыми конфигурациями для оптимального измельчения пластика, металла, резины и органических отходов.

Технические характеристики модели

| Модель | Диаметр вала (мм) | Количество ножей (шт) | Производительность (кг/ч) | Мощность двигателя (кВт) | Размеры (Д×Ш×В мм) |

|---|---|---|---|---|---|

| РТМ-0600 | 320×45 | 12 | 800 | 18,5×2 | 2960×880×2300 |

| РТМ-0800 | 320×45 | 16 | 1000 | 22×2 | 3160×920×2400 |

| РТМ-10000 | 400×50 | 20 | 2000 | 45×2 | 3360×980×2500 |

| РТМ-12000 | 400×50 | 24 | 3000 | 55×2 | 3760×980×2550 |

| РТМ-16000 | 500×65 | 24 | 5000 | 75×2 | 4160×1080×2600 |

| РТМ-20000 | 600×77 | 28 | 8000 | 90×2 | 4600×1220×2800 |

Примеры сырья

Наши промышленные шредеры отлично справляются с переработкой различных видов отходов, включая пластиковые контейнеры, металлические бочки, резиновые шины и строительный мусор, обеспечивая эффективную переработку и утилизацию отходов.

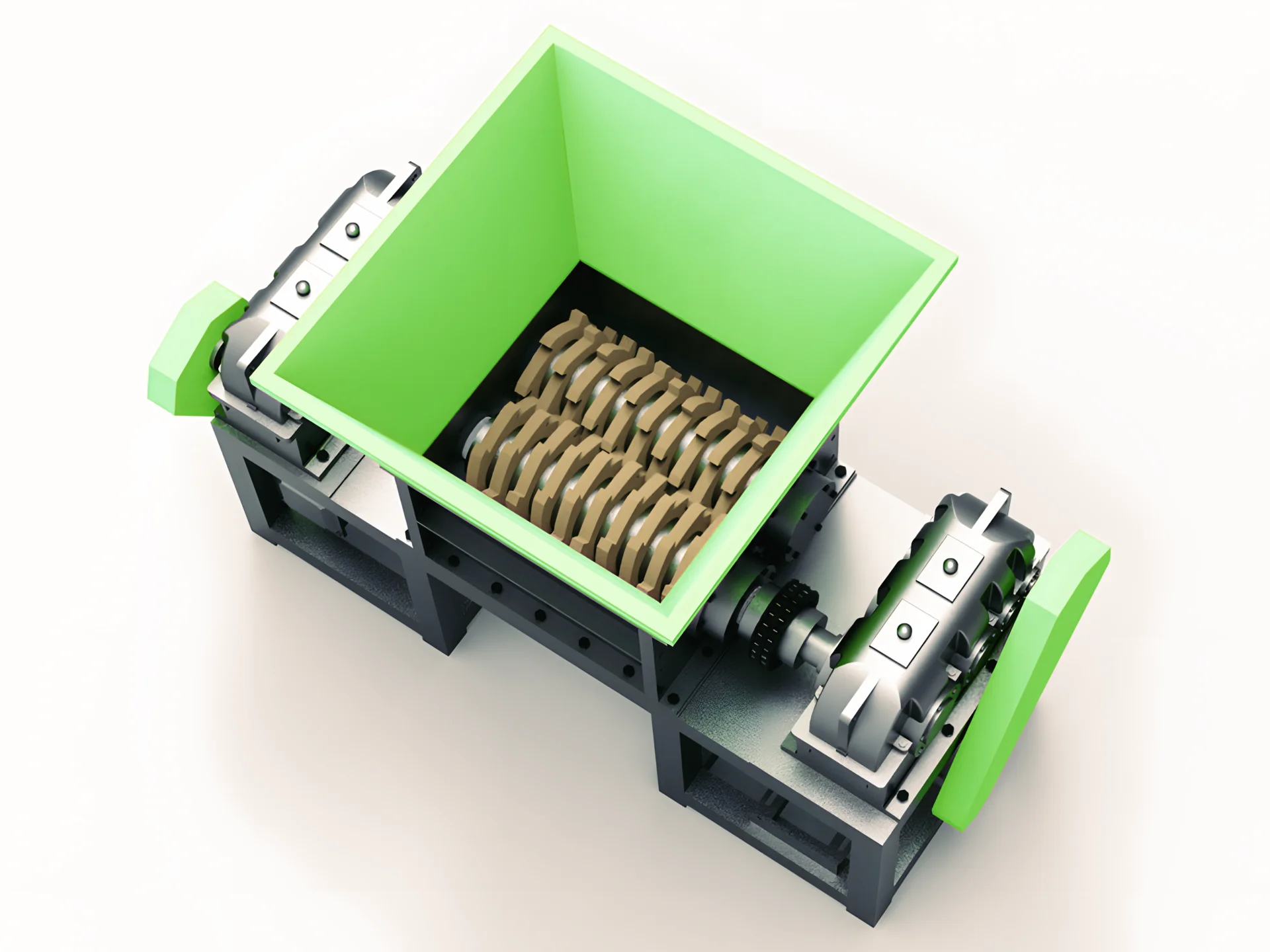

Галерея оборудования

Конструкция силового агрегата

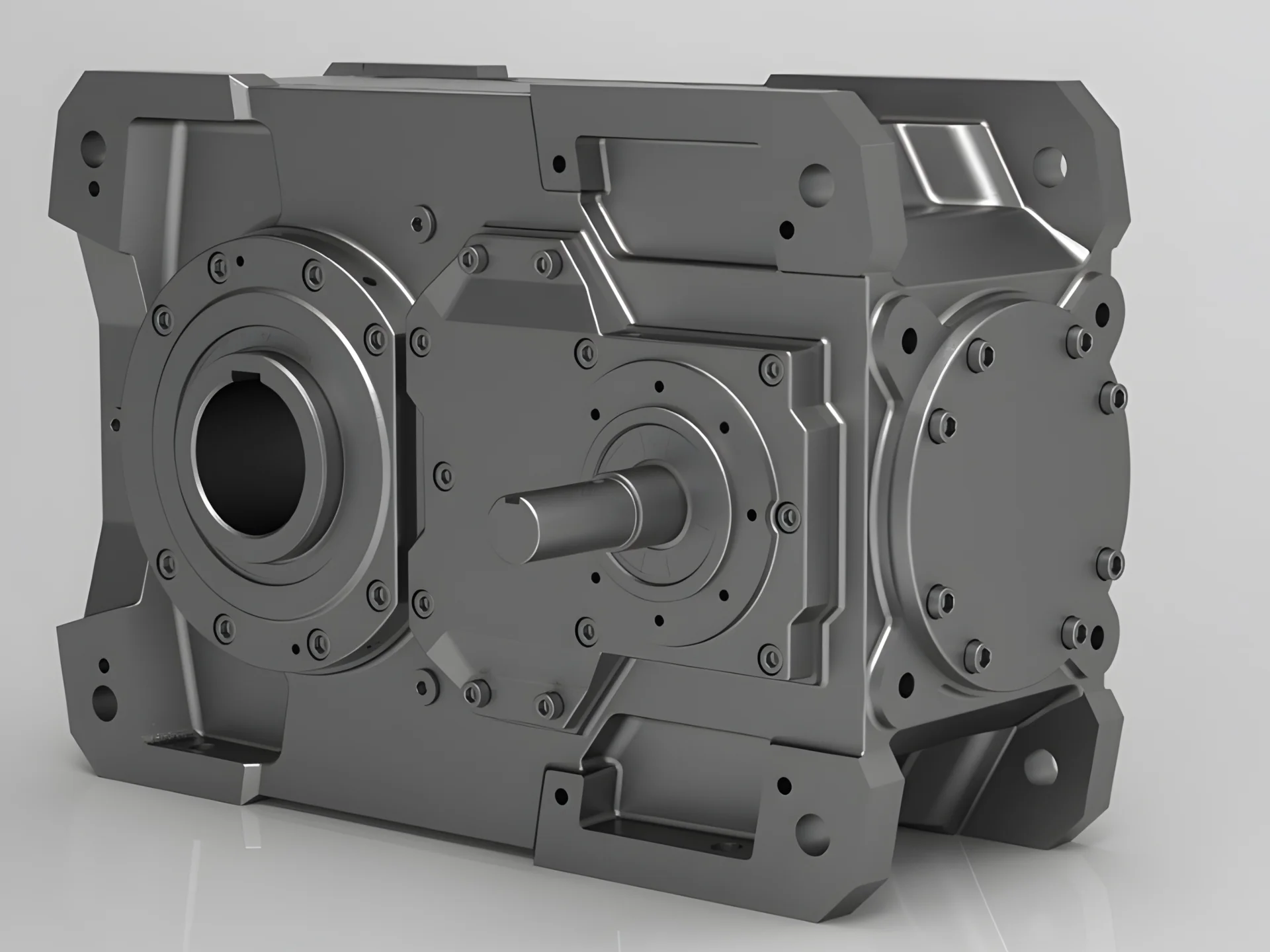

Система точного понижения скорости

Усовершенствованная система ременной передачи обеспечивает плавную передачу крутящего момента и оптимальное снижение скорости. Такая конструкция привода снижает механические ударные нагрузки на двигатели и редукторы по сравнению с системами прямого привода.

Технология соединения

Конфигурация муфты выбирается таким образом, чтобы справляться с пиковыми значениями крутящего момента во время высоких нагрузок и обеспечивать стабильную работу при переменной плотности сырья.

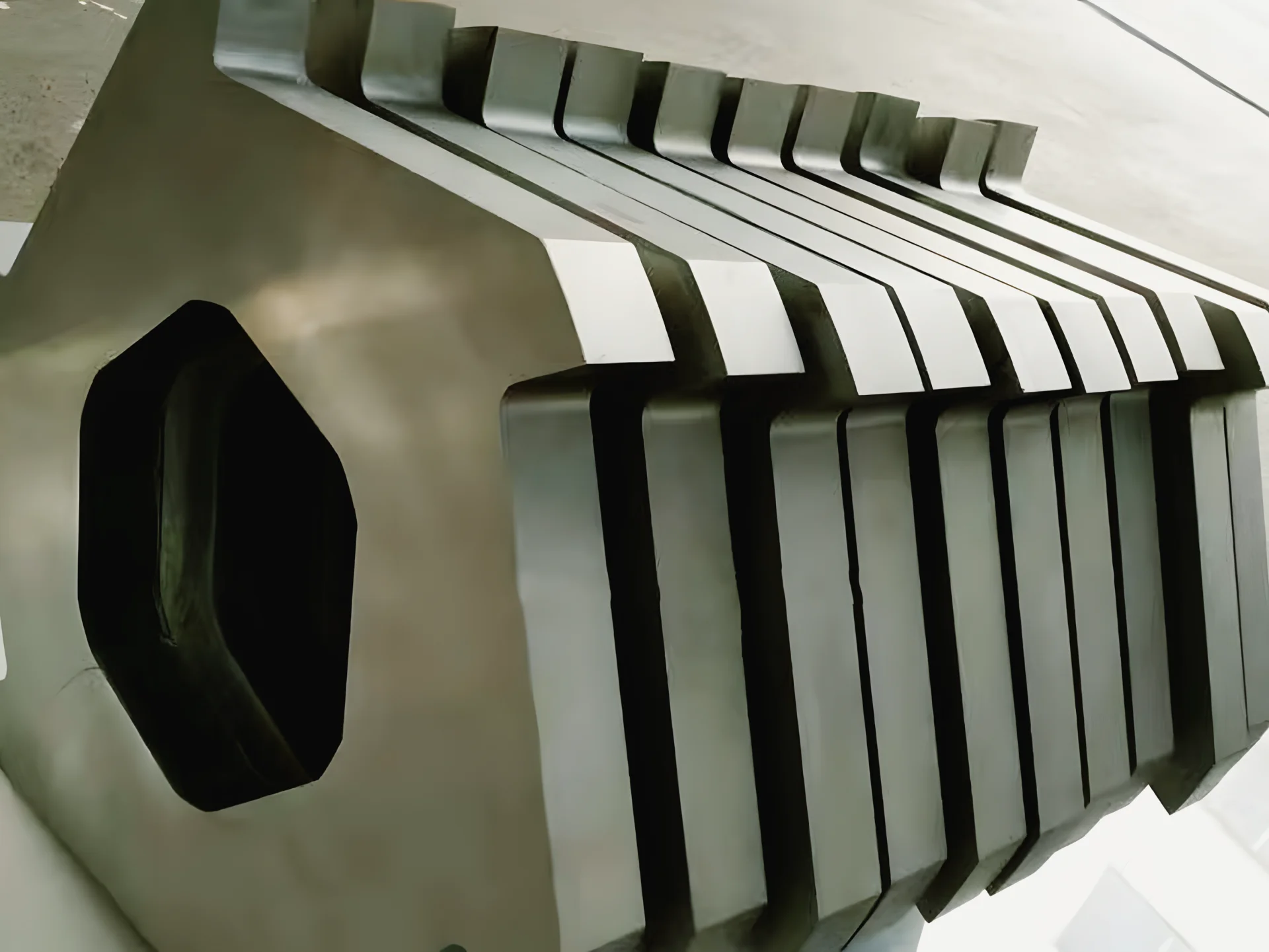

Конфигурация ножа

Модульный набор ножей

Модульная конструкция ножа позволяет изменять толщину и геометрию для обработки пластмасс, металлов, резины и смешанных потоков. Выбор конфигурации обеспечивает баланс между производительностью, скоростью износа и целевым размером выходного материала.

Контроль и защита

Интеграция ПЛК

Управление с помощью ПЛК поддерживает автоматизированный режим работы, обработку аварийных сигналов и регистрацию событий. Логика защиты может включать реагирование на перегрузки, блокировки и контролируемые остановки в соответствии с заданными требованиями безопасности.

Совместимость материалов

Пластики

Крупногабаритные контейнеры, бочки и жесткая упаковка. Настройка ножа выбирается с учетом толщины детали и уровня загрязнения.

Металлы

Бочки, банки и легкие отходы, требующие сдвигового воздействия. Конфигурация подбирается в соответствии с плотностью и целевым уменьшением объема.

Резина

Шины и резиновые детали. Настройка ориентирована на выдерживание крутящего момента и стабильную подачу при переменной твердости эластомера.

Бытовая техника и электронные отходы

Приборы и сборочные узлы, в которых требуется уменьшение размеров перед сортировкой. Как правило, особое внимание уделяется безопасности и защите от перегрузок.

Органические продукты

Биомасса и органические отходы для предварительной обработки. Выбор ножа и зачистки зависит от содержания влаги и наличия волокнистых загрязнений.

Сервис и техническое обслуживание

Интервалы технического обслуживания зависят от режима работы и абразивности исходного сырья. Типичные профилактические работы включают в себя:

- Планирование осмотра, ротации и замены ножей.

- Смазка подшипников и уплотнений согласно сервисной таблице.

- Проверка редуктора, муфты и привода (соосность и износ).

- Осмотр крепежных элементов и конструкции после перегрузок.

- Анализ истории аварийных сигналов ПЛК и проверка датчиков.

Для обеспечения непрерывной работы плановое техническое обслуживание обычно проводится каждые 6–12 месяцев; при использовании сырья с более высоким уровнем загрязнения могут потребоваться более короткие интервалы для контроля износа и скачков крутящего момента.

Часто задаваемые вопросы

Регулировка крутящего момента с переменной скоростью, а также ротор с защитой от закручивания и подача материала через ПЛК позволяют поддерживать номинальную производительность в кг/ч даже при изменении плотности поступающего материала.

Модульные комплекты ножей, сит и зазоры подающих затворов позволяют осуществлять плановую замену; рецепты ПЛК хранят параметры для каждого вида продукции, что обеспечивает предсказуемость переналадок.

ПЛК Siemens передает сигналы тревоги, данные о крутящем моменте и времени работы по сети Ethernet, что позволяет инженерам диспетчерской или специалистам Rumtoo отслеживать производительность и отмечать необходимость технического обслуживания.

Гарантия и поддержка

Ограниченная гарантия 1 год

Гарантия распространяется на раму, валы, редуктор и логику ПЛК на 12 месяцев или 1000 часов. Расходные изнашиваемые детали отслеживаются с помощью системы прогнозирования.

Установка и удаленная поддержка

Инженеры Rumtoo проводят ввод оборудования в эксплуатацию на месте, проверяют его работоспособность и обеспечивают круглосуточную поддержку по горячей линии, а также диагностику через интерфейс ПЛК.