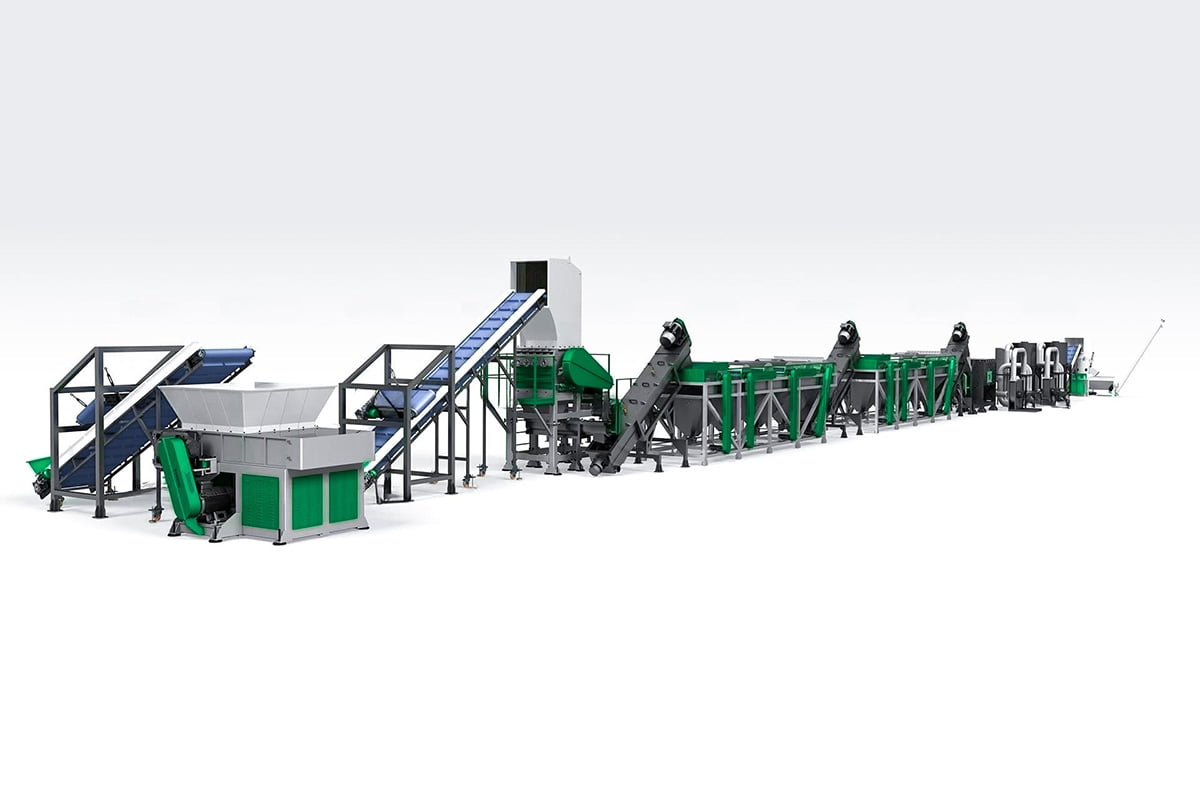

PP/PE-Folie-Zerkleinerung & Verdichtungslinie

Integrierte Wasch- und Verdichtungslösung für Recycler und Pelletieranlagen entwickelt. Für leichte, verschmutzte und feuchte PE/PP-Filme konzipiert, führt sie das Verfahren Schreddern → feuchte Granulation → Sink-Float-Trennung → Pressen & Verdichten durch, um die Bruttodichte zu erhöhen und die Restfeuchtigkeit zu reduzieren, um ein gleichmäßiges, störungsfreies Pelletieren zu gewährleisten.

Hauptdatenpunkte

-

Niedrige Endfeuchtigkeit Mechanische Pressung plus Wärmeaustausch senken die Restfeuchtigkeit für direktes Pelletieren.

-

Signifikante Verdichtung Die Bruttodichte steigt erheblich, was die Lager- und Frachtkosten senkt und die Fütterung stabilisiert.

-

Flexible Kapazitäten Mehrere Konfigurationen mit vollständiger Anpassung, um Ihre Durchsatzziele zu erreichen.

Wie es funktioniert: Vierstufiger Verdichtungsprozess

- Zerkleinern

Robustes Schreddermodul öffnet Filmballen und reduziert den Volumen für eine stabile Fütterung.

- Nassgranulierung

Hochgeschwindigkeitsmesser mit Prozesswasser schneiden und waschen in einem Schritt, um Schmutz und Öle zu entfernen.

- Sink/Float-Trennung

Wassertank trennt leichte Filme von schweren Verunreinigungen, um die Reinheit zu erhöhen.

- Quetschen und Verdichten

Gleichzeitige Entfeuchtung und Wärmeaustausch erhöhen die Bruttodichte und reduzieren die Endfeuchtigkeit.

Prozessablaufübersicht

Die integrierte Linie kombiniert Zerkleinern, feuchte Granulation, Dichte-Trennung und Pressen/Dichten in einem kompakten Raum, der auf das Filamentrecycling abgestimmt ist.

Hauptvorteile

- Hoch effiziente Verdichtung

Reduziert das Volumen und erhöht die Bruttodichte für eine gleichmäßige und stabile Fütterung.

- Niedrige Endfeuchtigkeit

Mechanische Pressung mit Wärmeaustausch minimiert den Sekundärdry-Out und verkürzt den Prozess.

- Energieeffizient

Optimierte Prozessgestaltung und Motorauswahl liefern weniger kWh pro Tonne.

- Modulare Konfiguration

Integriert in bestehende Waschanlagen; flexibel kombiniert Schreddern, Granulation, Trennung und Verdichtung.

- Für die Ewigkeit gebaut

Robuste Berührungsoberflächen handhaben hoch verschmutzte Filme mit reduziertem Stillstand.

- Intelligente Steuerung

Ein-Klick-Start/Stopp, Sicherheitsverriegelungen und Fehleralarmsysteme reduzieren die manuelle Intervention und Wartung.

Von Problemen zu Leistung

Ziel sind die chronischen Engpässe im Filamentrecycling mit einem Prozess, der das Füttern, die Feuchtigkeit und die Kontamination stabilisiert, bevor Pelletierung erfolgt.

In-line Zerkleinern, feuchte Granulation und Dichten erhöhen die Bruttodichte, sodass Filme reibungslos transportiert und ohne Surgen in Extruder gefüttert werden.

Mechanische Pressung und kontrollierte Wärmeaustausch liefern Pelletizer-fertige Feuchtigkeitswerte, reduzieren Bläschen und verbessern die Oberflächenqualität.

Feuchte Granulation plus Sink-Float-Trennung entfernen Feinmaterial und organische Substanzen frühzeitig, erleichtern die Filtrationsbelastung und senken den Verbrauch von Verbrauchsmaterialien.

Modulare Anordnungen, hocheffiziente Antriebe und zentrale Steuerungen reduzieren den Raumbedarf, senken die kWh pro Tonne und vereinfachen die Arbeitsabläufe des Bedieners.

Anwendungen

- Landwirtschaftliche Folien / Gewächshausfolien

Leichte Folien mit hohem Schmutzgehalt wie Mulch- und Gewächshausfolien.

- Verpackungsfolien / Stretch-/Shrink-Folien

Gängige Lager- und Logistikfolien; verdichten und direkt zum Pelletieren füttern.

- Gewebte Säcke / FIBC-Ränder

PP/PE-Mischungen profitieren von der Trennung und Verdichtung zur Verbesserung der Reinheit und Stabilität.

- Einkaufs-/Müllbeutel

Dünne, feuchte, nachverbrauchte Folien passen gut in den Wasch- und Verdichtungsprozess.

- Waschanlagen-Updates

Verwenden Sie als eigenständiger Verdichter, um die Entfeuchtung und Fütterung bestehender Linien zu verbessern.

- Produktionsabfälle

Reine Produktionsabfälle können direkt verdichtet werden, um den Durchsatz zu erhöhen.

Technische Spezifikationen

| Modell | RUM-200 | RUM-500 | RUM-1000 |

|---|---|---|---|

| Betrieb | 2-3 | 2-3 | 2-3 |

| Installationsleistung | 160-200 kW | 200-240 kW | 400-450 kW |

| Messermaterial | SKD11 | SKD11 | SKD11 |

| Kapazität (kg/h) | 200 | 500 | 1000 |

Hinweis: Parameter können angepasst werden. Endgültige Konfiguration und Durchsatz hängen von Ihren Material- und Prozesszielen ab.

Was uns unterscheidet

| Kriterien | Unsere Verdichtungsanlage | Konventionelle Waschung + Zentrifugalentwässerung |

|---|---|---|

| Endfeuchtigkeit | Niedrigere Restfeuchtigkeit; bereit für das Pelletieren | Oft bedarf es zusätzlicher Trocknung; variable Ergebnisse |

| Bruttodichte | Erhebliche Erhöhung; stabile Fütterung | Geringe Verbesserung; Fütterung bleibt unregelmäßig |

| Energie & Flächenverbrauch | Integrierte und kompakte Anordnung | Zersplitterte Maschinen; größerer Flächenverbrauch |

| Verunreinigungsbehandlung | Feuchte Granulation + Sink-Float-Synergie | Höhere Belastung auf der Vorwaschstufe |

| Wartung | Robuste Teile; einfache Wartung | Mehrere Verschleißpunkte; häufige Wartung |

| Automatisierung | Ein-Tasten-Start/Stopp mit Interlocken | Schwächere Systeminterlocken |

Häufig gestellte Fragen

Das Filmmaterial ist leicht und fluffig, was die Lagerung, den Transport und die Fütterung in den Pelletierer schwierig macht. Verdichten erhöht die Bruttodichte und senkt die Feuchtigkeit, sodass das Material gleichmäßig in den Extruder geführt wird.

Es sind verdichtete unregelmäßige Klumpen/Streifen oder Schuppen (keine gleichmäßigen Pellets). Der Schlüssel ist die richtige Bruttodichte und Feuchtigkeit für die Extrusionsfütterung; die Geometrie hängt vom Material und dem Prozess ab.

Ja. Zerkleinern, feuchte Granulation und Sink-Float arbeiten zusammen, um Schlamm, Papier und andere Verunreinigungen zu entfernen – ideal für nachverbrauchte und landwirtschaftliche Filme.

Dies ist Vorbehandlung: Waschen, Entfeuchten und Verdichten. Ein Pelletierer ist nachgelagert – er schmilzt, filtert und schneidet die Endpellets. Diese Linie bereitet stabiles, gering feuchtigkeitsgehaltenes Rohmaterial für das Pelletieren vor.

Beides. Sie können den Pressen/Verdichter als eigenständige Erweiterung für bestehende Waschanlagen oder als schlüsselfertige Linie mit Zerkleinern, Granulation, Sink-Float und Verdichten kaufen, die auf Ihre Kapazitätsziele zugeschnitten ist.

Kundenbewertungen

Sobald das Füttern stabilisiert ist, bleibt der Filtrationsdruck konstant. Die Feuchtigkeitskontrolle ist viel einfacher und die Pelletqualität ist über Schichten hinweg konsistenter.

Die Wash + Densify-Konfiguration ermöglicht es uns endlich, nach Erntefilme mit Schlamm und Sand zu handhaben; die nachfolgenden Extruder laufen ohne Verstopfung.

Der Komplettaustausch, die Schulung vor Ort und die empfohlenen Siebpackungen steigerten die Betriebszeit. Die Integration mit legacy Equipment verlief reibungslos.

Garantie & Installation

- 1 Jahr beschränkte Garantie

Alle unsere Recyclingmaschinen sind mit einer begrenzten Garantie ausgestattet, die Ihre Kaufentscheidung beruhigt.

- Fachkundige Unterstützung bei der Installation

Wir bieten Installationspakete an, bei denen unsere Ingenieure zu Ihrem Standort reisen können, um Sie durch den Aufbauvorgang zu leiten. Alle unsere Produkte können nach Kundenwunsch angepasst werden.

Fordern Sie eine individuelle Lösung und ein Angebot an

Teilen Sie uns Ihre Materialmischung, den Kontaminationsgrad und Ihre Kapazitätsziele mit. Unsere Ingenieure planen die optimalen Zerkleinern, Waschen und Dichten Module mit Zeitplänen und Budgets.

Kommentarfunktion ist geschlossen.