Die entscheidende Rolle der Verdichtung im Recycling von PP/PE-Filmen: Ein umfassender Leitfaden

Haben Sie mit schwerem, wassergeschwängtem Kunststofffolienmüll zu kämpfen, der teuer zu transportieren und schwer zu verarbeiten ist? Wenn Sie im Kunststoffrecyclinggeschäft tätig sind, wissen Sie, dass PP- und PE-Folien besondere Herausforderungen darstellen. Sie sind leicht, nehmen aber riesige Mengen an Raum ein und behalten nach der Reinigung erhebliche Feuchtigkeit bei. Hier wird Dichtverarbeitung zu Ihrem Game-Changer.

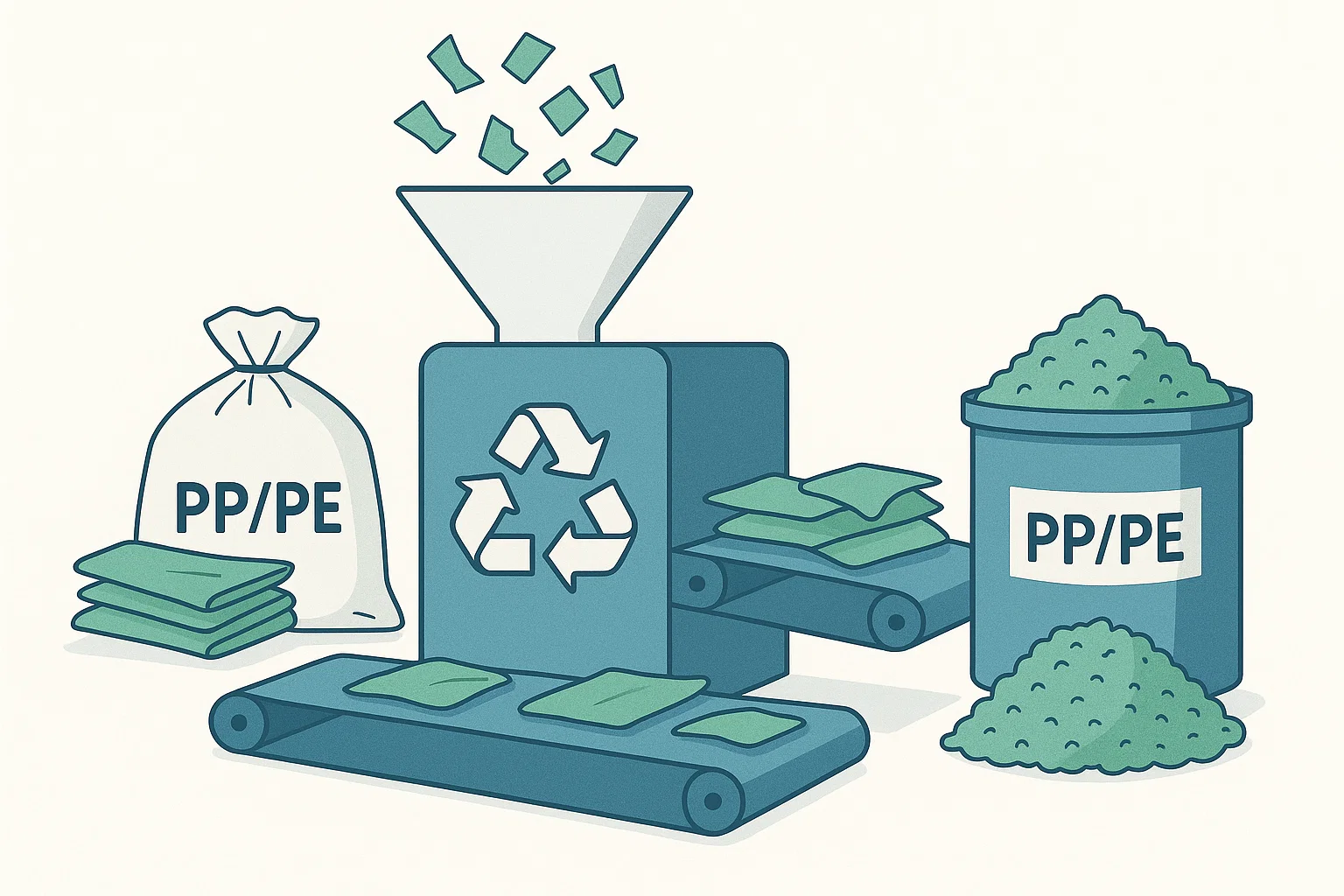

Dichtverarbeitung verwandelt lose, feuchte Kunststofffolien in komprimierte, hochdichte Materialien, die für die effiziente Pelletisierung bereit sind. Sie ist die entscheidende Brücke zwischen Reinigung und Granulierung und kann den Erfolg oder Misserfolg Ihrer Recyclingoperation in Bezug auf Rentabilität entscheiden.

Was genau ist Dichtverarbeitung im PP/PE-Filmrecycling?

Dichtverarbeitung ist ein spezialisierter Verdichtungsvorgang, bei dem gewaschene und zerkleinerte PP/PE-Folien unter Verwendung von mechanischem Druck, Wärme und Schraubenextrusion zu dichtem, einheitlichem Rohmaterial komprimiert werden. Durch eine Kombination aus mechanischem Druck, Wärme und Schraubenextrusion erhöhen Dichtverarbeitungsanlagen die Materialdichte erheblich und entfernen gleichzeitig überschüssige Feuchtigkeit.

Stellen Sie sich vor: Sie nehmen flauschige, wassergeschwängerte Kunststoffflocken, die schwer zu handhaben sind, und wandeln sie in kompakte, trockene Pellets oder Agglomerate um, die reibungslos in Ihre Pelletisieranlagen fließen.

Warum Dichtverarbeitung für moderne Filmrecyclingprozesse unverzichtbar ist

Ehrlich gesagt: Das Auslassen des Dichtverarbeitungs-Schritts mag wie eine Möglichkeit erscheinen, um auf Equipment-Kosten zu sparen, aber es schafft weit teurere Probleme in der Folge. Hier sind die Gründe, warum Dichtverarbeitung in professionellen Recyclingoperationen zum Standard geworden ist:

Gekürzte Transportkosten

Lose Filmmüll besteht größtenteils aus Luft. Nach der Dichtverarbeitung transportieren Sie tatsächliches Material anstatt leerer Raum. Das bedeutet, dass Sie bis zu 10 Mal mehr Produkt pro Lkw-Ladung transportieren können, was Ihre Logistikkosten und den CO2-Fußabdruck erheblich reduziert.

Feuchtigkeitskontrolle, die zählt

Gewaschene Filme behalten typischerweise 30-40 % Wasseranteil bei. Dichtverarbeitungsanlagen mit integrierten Schraubensqueezern und Heizelementen senken diesen auf nur 2-5 %. Weniger Wasser bedeutet niedrigere Trocknungsenergiekosten und bessere Qualität der Pellets.

Reibungsloses Nachverarbeitung

Einheitliche, dichte Pellets werden konsistent in Extruder und Pelletisierer gefüttert. Dies beseitigt das Bridging, das Verstopfen und das unregelmäßige Füttern, die in Operationen mit nicht-dichtverarbeitetem Material auftreten. Ihre Produktionsläufe werden vorhersehbar und effizient.

Höhere Materialwert

Käufer zahlen Premiumpreise für dichtverarbeitetes Material, da es einfacher zu handhaben ist und bessere Endprodukte liefert. Sie recyceln nicht nur, sondern schaffen eine wertvolle Ware, die wettbewerbsfähige Marktpreise erzielt.

Der Dichtverarbeitungsprozess: Wie er tatsächlich funktioniert

Schritt-für-Schritt-Arbeitsablauf

Dichtverarbeitung vs. direkte Pelletisierung: Die richtige Wahl treffen

Mit Dichtverarbeitung

- Konsistente, vorhersehbare Fütterung in Pelletisierer

- Minimale feuchtigkeitsbedingte Qualitätsprobleme

- Geringere Abnutzung teurer nachfolgender Ausrüstung

- Niedrigerer Energieverbrauch pro Ton verarbeitet

- Höhere Qualität der Endpellets mit besseren Eigenschaften

- Flexibilität, um dichtverarbeitetes Material zu lagern oder zu verkaufen

- Bessere Rendite über die Zeit

Ohne Dichtverarbeitung

- Unregelmäßige Fütterung führt zu Produktionsunterbrechungen

- Hohe Feuchtigkeit erzeugt Dampf und Qualitätsfehler

- Erhöhte Wartungs- und Ersatz-Kosten

- Höhere Energiekosten aufgrund der Wasserverdampfung

- Niedrigere Marktpreise für minderwertige Pellets

- Kann sehr dünne Folien nicht effizient handhaben

- Beschränkte Verarbeitungskapazität und Durchsatz

wesentliche Vorteile, die Ihre Gewinnmarge beeinflussen

Comprehensive Benefits

- Lagereffizienz: Dichtverarbeitetes Material stapelt sich ordentlich und benötigt 90 % weniger Lagerfläche als lose Folie

- Handhabungssicherheit: Kompakte Pellets sind einfacher und sicherer für Arbeiter zu bewegen und zu verwalten

- Prozessstabilität: Einheitliche Materialeigenschaften führen zu vorhersehbaren Produktionsergebnissen

- Ausrüstungs longevity: Verringerte Abnutzung von Extruder-Schrauben und Düseneinlagen verlängert die Lebensdauer

- Qualitätskonstanz: Einheitlicher Rohstoff führt zu Pellets mit zuverlässigen Spezifikationen

- Verunreinigungsreduzierung: Der Dichtverarbeitungsprozess hilft, verbleibende feine Verunreinigungen zu trennen

- Skalierbarkeit: Einfache Erweiterung der Kapazität durch Hinzufügen paralleler Dichtverarbeitungsanlagen

- Marktflexibilität: Option, dichtverarbeitetes Material zu verkaufen oder weiter zu verarbeiten

- Umweltbelastung: Effizienteres Recycling unterstützt Nachhaltigkeitsziele

- Regulatorische Konformität: Bessere Prozesskontrolle hilft, Qualitätsstandards zu erfüllen

%%

Brancheninsight %% Professionelle Recycler berichten, dass die Einführung eines Verdichtungssteps die Gesamtwirtschaftlichkeit um 25-40% steigern kann

%%

durch kombinierte Einsparungen bei Transport, Energie und verbesserten Materialpreisen. Die Ausrüstung rentiert sich in der Regel innerhalb von 12-18 Monaten.

%%

Am besten geeignet für: Typen von Verdichtungsgeräten: Welche Lösung passt zu Ihrer Betriebsweise?

%%

Agglomeratoren

Am besten geeignet für: Nicht alle Verdichtungsgeräte sind gleich. Hier sind die wichtigsten Informationen über die Haupttypen:

%%

Schraubensqueezern

Am besten geeignet für: %%

Hochleistungsoperationen zur Verarbeitung von hauptsächlich feuchter Folie

%%

Am besten geeignet für: Diese Maschinen mit starkem Schraubenkompression arbeiten gleichzeitig Wasser ausquetschen und Material komprimieren. Sie sind zuverlässig, relativ wartungsarm und hervorragend für kontinuierliche Betriebsweise geeignet.

%%

Erstellung gleichmäßiger, hochdichter Pellets aus trockener oder halbtrockener Folie

%%

- Agglomeratoren nutzen schnelle rotierende Messer, um Reibungswärme zu erzeugen und die Oberfläche von Folienpartikeln zu schmelzen, so dass sie sich zu dichten Pellets verbinden. Keine externe Wärmezufuhr erforderlich – energieeffizient für die richtigen Anwendungen.

- %%

- Kompressoren

- %%

- Allgemeine Verdichtung mit mittleren Kapazitätsanforderungen

- %%

- Vielseitige Maschinen, die Material durch mechanischen Druck komprimieren. Sie sind einfacher im Design, leichter zu warten und gut für kleinere Betriebsweisen oder als Teil eines modularen Systems geeignet.

%% Integrierte Systeme

%%

Komplette Betriebsweisen, die nahtlose Verarbeitung wünschen

%%

Vollständige Zerkleinerungs-Wasch-Verdichtungsanlagen, bei denen alle Komponenten so konzipiert sind, dass sie zusammenarbeiten. Diese bieten die höchste Effizienz, erfordern jedoch eine größere Anfangsinvestition und spezifischen Raum.

- %%

- Entscheidungsleitfaden: Ist Verdichtung für Ihre Betriebsweise geeignet?

- %%

- Sie benötigen definitiv Verdichtung, wenn:

%%

Sie mehr als 500 kg/h PP/PE-Folienmüll verarbeiten

Durchsatzkapazität

%%

Sie recyceltes Material an andere Einrichtungen oder Kunden liefern

%%

Energieeffizienz

Sie mit bedruckten Folien, landwirtschaftlichen Folien oder dünnen Verpackungsfolien arbeiten

%%

Sie Premium-Qualitätsrecyclingpellets herstellen möchten

%%

Sie häufig Probleme mit nachgelagerten Anlagen haben %% Ihr Lagerplatz begrenzt und teuer ist

%%Sie den Marktwert Ihres Materials maximieren möchten

%%

Verdichtung könnten Sie nur dann auslassen, wenn:

%%

Sie eine sehr kleine Betriebsweise haben (unter 200 kg/h), nur dicke, trockene Folien verarbeiten und vor Ort mit spezialisierten Anlagen pelletisieren, die für direkte Zufuhr konzipiert sind.