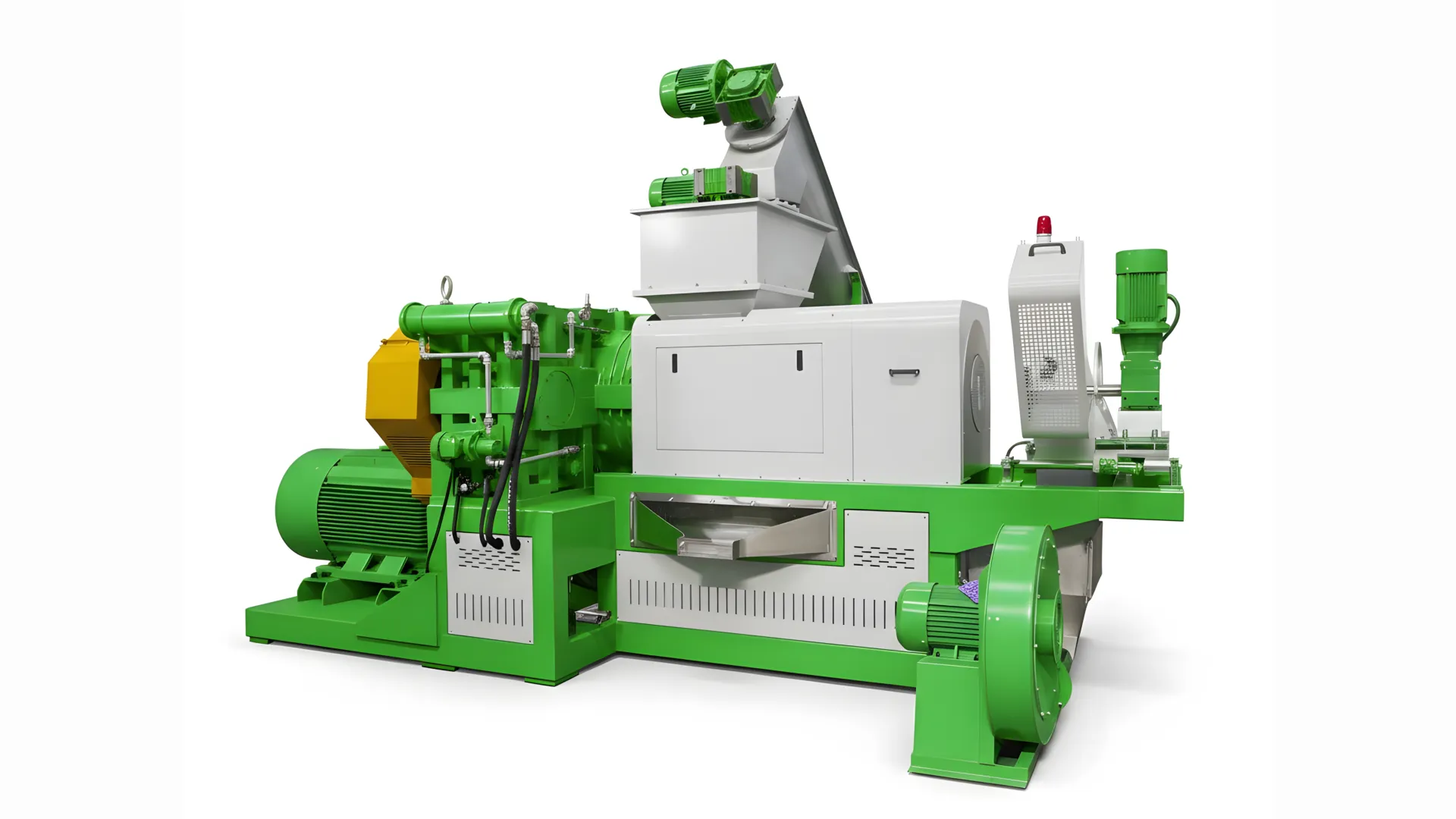

Folien Klemmzange | Verdichter für Waschanlagen

Reduziert die Feuchtigkeit von 10–35% auf 1–5% und verdichtet gleichzeitig für stabile, hohe Durchsatz extrusion. Entworfen, um zwischen der Waschanlage und dem Pelletierprozess zu platziert werden, um maximale Ausbeute und Qualität zu gewährleisten.

- Entfernt Wasser, das Zentrifugal- / Heißlufttrockner übersehen

- Verbessert die Fütterungsstabilität und erhöht den Extruder-Ausstoß

- Minimiert den Wärmegehalt, um den Materialwert zu schützen

Anwendungen

Abfall-Kunststofffolie

Im Alltag und bei der industriellen Produktion anfallende Folienabfälle

Verdichtungsmaterial

Für Folien/Beutel nach dem Waschen

Verdichtetes Material

Material nach Filmverdichtung

Von Feuchtfilm bis zum bereitgestellten Rohstoff

01. FÜTTERN

Gewaschene Folien/Flocken werden in den Pressenbrecher eingeführt.

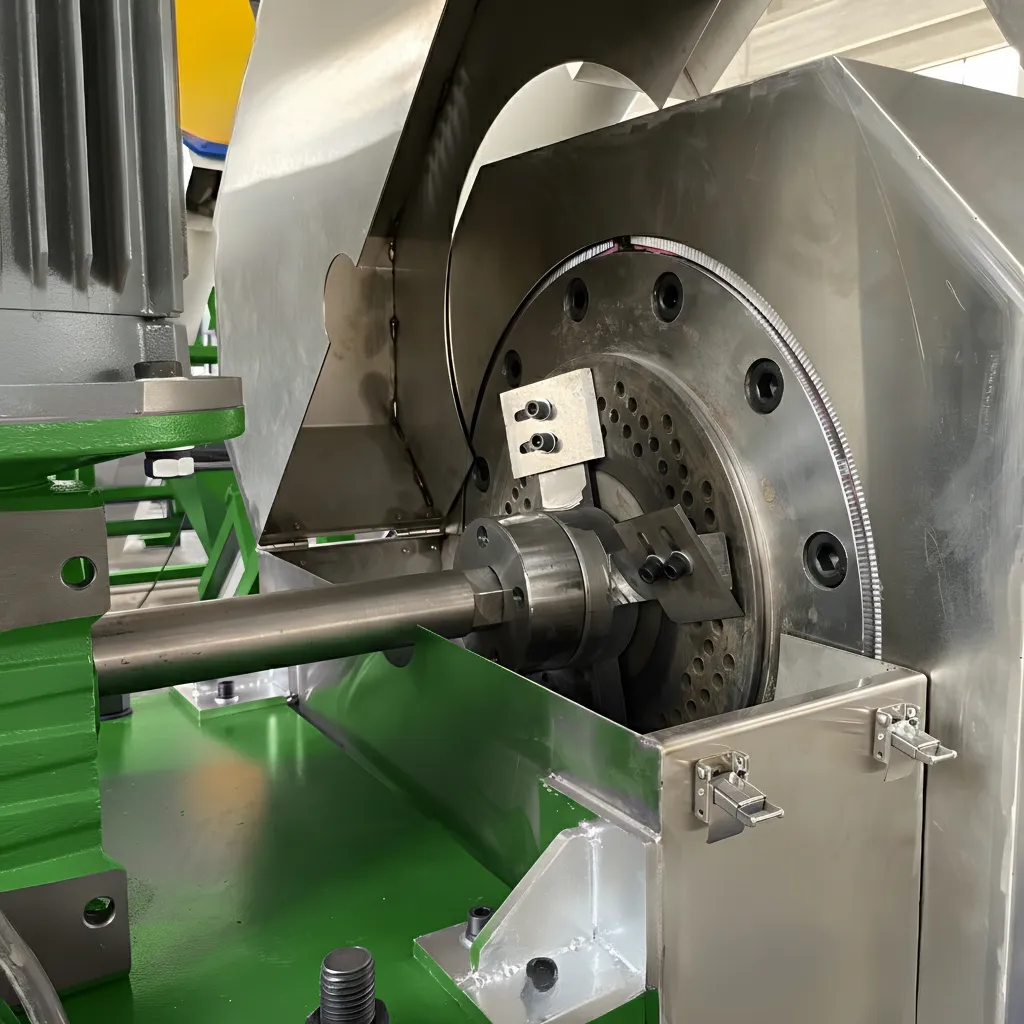

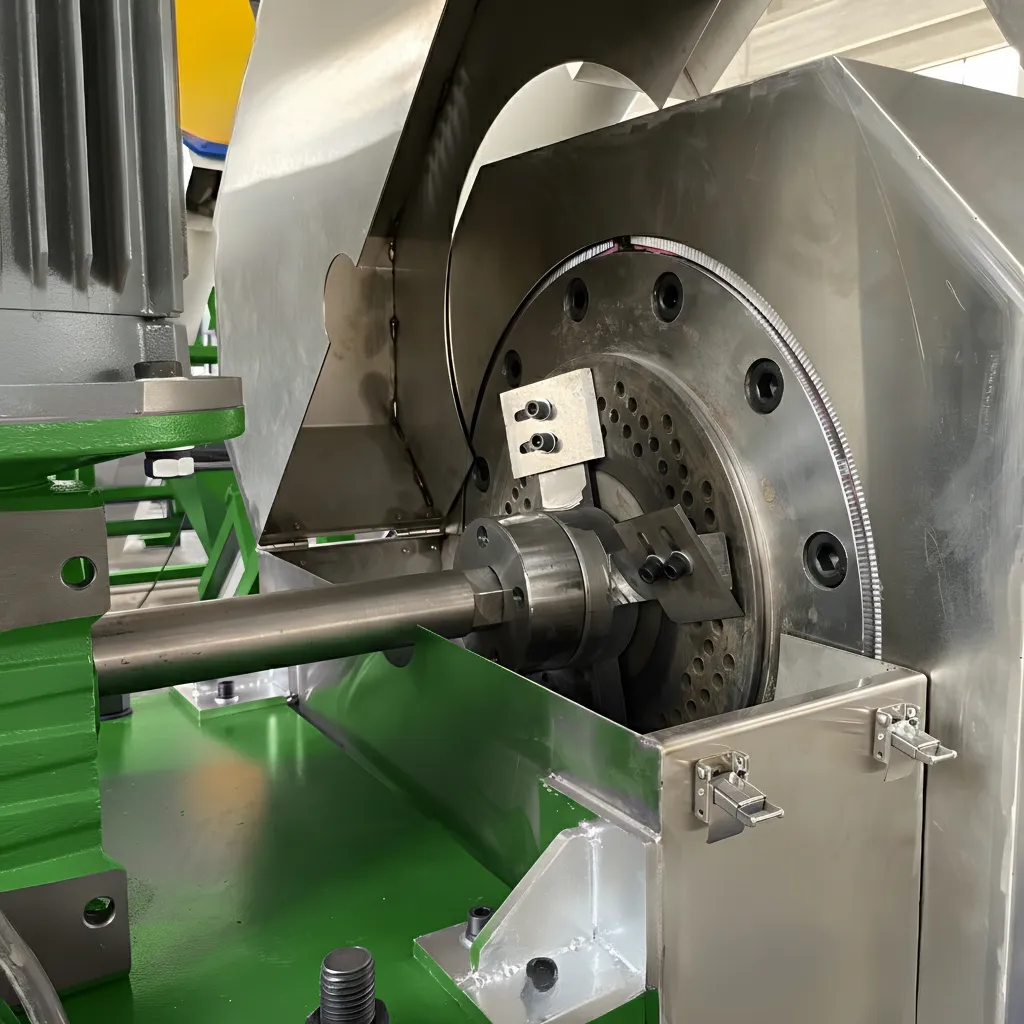

02. PRESSEN

Ein Hochdruck-Schraubenpumpen drückt das Wasser durch Lochungen heraus.

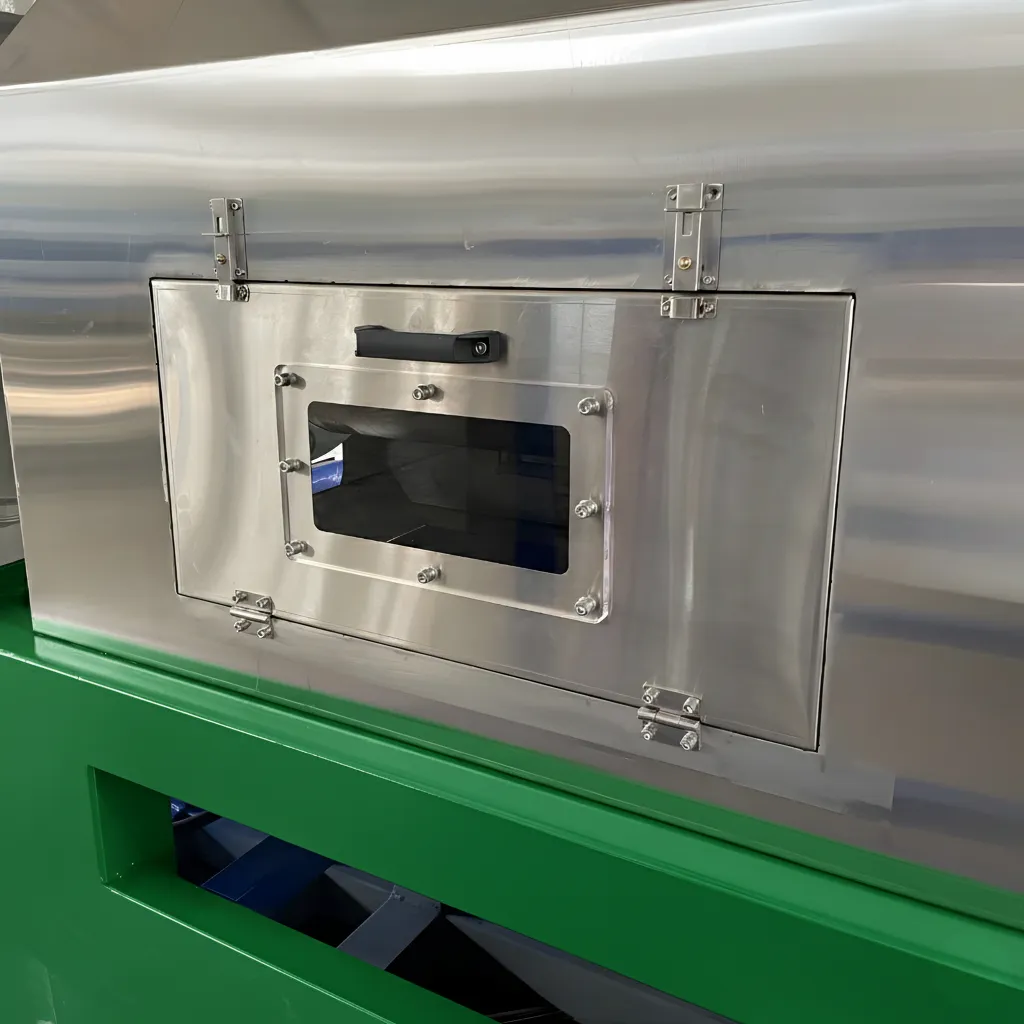

03. DEHYDRATION

Das getrennte Wasser wird gesammelt und abgeleitet.

04. EXTRUSION

Das getrocknete Material verlässt als komprimierte Flocken/Klumpen.

05. ABLAUF

Bereit für Pelletierung oder direkte Wiederverwendung.

Hauptmerkmale & Vorteile

Entworfen zur Reduzierung von Feuchtigkeit, Verdichtung und stabilerem Nachlaufverhalten. Für Anwendungen, die zusätzliche Nachtrocknung erfordern, beachten Sie eine Thermotrockner für Kunststoffrecycling zur Feuchtigkeitsanpassung.

Effiziente Feuchtigkeitsreduzierung

Reduziert den Wassergehalt in Folienflocken von 10–35 % auf bemerkenswert niedrige 1–5 %.

Dichte & Volumenoptimierung

Verwandelt lockere Folien in feste Klumpen und verringert das Volumen für eine einfachere und stabilere Zuführung.

Beschleunigtes Trocknen

Deutlich schnellere Trocknungszeiten im Vergleich zu traditionellen Zentrifugal- oder Heißluftmethoden.

Minimierter Wärme- & Abbau

Erzeugt weniger Wärme, minimiert Materialabbau und sichert einen höheren Wert.

Höchstwertige recycelte Pellets

Geringere Feuchtigkeit und minimierter Abbau resultieren in hochwertigeren, wiederverwendbaren Granulaten.

Verbesserte Recyclingeffizienz

Schnellere Trocknung, bessere Zuführung und reduzierte Degradation führen zu einem effizienteren Prozess.

Integration mit Recycling-Waschanlage

Typische Position ist zwischen einer Oberflächenaufbereitung Waschstraße für Kunststofffolien und einer nachfolgenden Folienpelletieranlage für stabiles Fördern und gleichmäßige Pellets.

Maximale Ausbeute

Optimiert den Output bei Verwendung mit einer Kompaktor-Extruder-Granuliermaschine.

Speziell gestaltet

Konzipiert für die Integration zwischen Waschlinie und Extruder zur Steigerung der Ausbeute.

Arbeitsablauf

Waschlinie → Kunststoff-Quetschtrockner → Kunststoffrecycling-Extruder

Technische Spezifikationen

| Modell | Schraubendurchmesser (mm) | Heizleistung (kw) | Material | Hauptmotorleistung | Schraubenmaterial | Heizmethode | Leistung (kg/h) |

|---|---|---|---|---|---|---|---|

| RTMSQ250 | 250 | 15 kW | PP/PE | 90 kW | Stickstoffreicher Stahl | Elektromagnetische Heizung | 200-350 |

| RTMSQ300 | 300 | 22 kW | PP/PE | 110–132 kW | Stickstoffreicher Stahl | Elektromagnetische Heizung | 400-550 |

| RTMSQ320 | 320 | 30 kW | PP/PE | 160–185 kW | Stickstoffreicher Stahl | Elektromagnetische Heizung | 600-750 |

| RTMSQ350 | 350 | 36 kW | PP/PE | 200–220 kW | Stickstoffreicher Stahl | Elektromagnetische Heizung | 800-1000 |

Sehen Sie es in Aktion

Häufig gestellte Fragen

Welche Feuchtigkeitsstufe kann der Pressenbrecher erreichen?

Typische Ergebnisse sind 1–5% Restfeuchtigkeit abhängig von den Rohstoffen, der Wascheffizienz und den Durchsatzeinstellungen.

Kann er PP und PE-Folien verarbeiten?

Ja. Er ist für PP/PE-Folien und Taschen nach der Reinigung konzipiert. Gemischte Nachverbrauchsfolien werden häufig verarbeitet.

Wo wird der Pressenbrecher in meiner Linie positioniert?

Platzieren Sie ihn nach der Waschanlage und vor dem Recycling-Extruder: Waschanlage → Kunststoff Pressenbrecher → Kunststoff Recycling-Extruder.

Erhöht er die Materialtemperatur erheblich?

Im Vergleich zum thermischen Trocknen minimiert der Pressvorgang den Wärmegehalt und reduziert den Abbau, während gleichzeitig die Trockenheit und die Dichte erhöht werden.

Wie hoch ist der typische Energieverbrauch?

Der typische spezifische Energieverbrauch liegt zwischen 0,04–0,08 kWh/kg (40–80 kWh/t), abhängig von der Durchsatzmenge, der Eingangsfeuchtigkeit, dem Schraubendurchmesser und der Heizmethode. Der Einsatz von VFDs und elektromagnetischer Heizung kann den Energieverbrauch weiter reduzieren.

Welche Wartungs- und Verbrauchsmittel sind erforderlich?

Täglich: Reinigung der Perforationen und Entladungsfläche. Wöchentlich: Überprüfung von Lagerungen, Dichtungen und Befestigungen; nach Plan schmieren. Monatlich: Inspektion des Schrauben/Behälters und der Liningen. Typische Verbrauchsmittel sind Dichtungsringe, Lager und Verschleißliningen.

Garantie & Installation

Wir stehen hinter unserer Ausrüstung mit robustem Support, um Ihre Zufriedenheit und den operativen Erfolg zu gewährleisten.

Komplette Garantie

Jedes Gerät kommt mit einer 12-monatigen vollständigen Teilegarantie. Wir garantieren, dass alle Komponenten unter normalen Gebrauch und Service frei von Material- und Verarbeitungsfehlern sind.

Globale Installationsunterstützung

Unsere zertifizierten Ingenieure bieten vor Ort Installation, Inbetriebnahme und Bedienertraining, um sicherzustellen, dass Ihr Team die Ausrüstung ab dem ersten Tag sicher und effizient bedienen kann.

Lebenslange technische Unterstützung

Über die Garantiezeit hinaus bieten wir lebenslange technische Unterstützung per Telefon, E-Mail oder Videokonferenz sowie eine stets verfügbare Lieferung echter Ersatzteile, um Ihre Betriebsfähigkeit aufrechtzuerhalten.

Bereit, die Ausbeute zu steigern?

Erzählen Sie uns von Ihrer Waschanlage und Ihrem Zielkapazitätsbedarf. Wir dimensionieren den Trockner-Pressenbrecher und passen ihn an Ihre Pelletieranlage an.