Material Densificado

Material após a densificação do filme

Resíduos de filme plástico

Resíduos de filmes plásticos gerados no cotidiano e na produção industrial

Material densificante

Para filme/sacos plásticos após a lavagem

Desafios na reciclagem de filmes plásticos

A reciclagem de filmes plásticos pós-consumo apresenta desafios significativos devido ao seu alto teor de umidade:

- Alto teor de umidade:

O filme lavado normalmente contém até

40% umidade, gerando dificuldades para os recicladores. - Secagem ineficaz:

Os secadores verticais padrão têm dificuldade em remover a umidade dos flocos de filme leves, muitas vezes deixando

20-30% água residual após a secagem. - Problemas de reciclagem:

O excesso de umidade leva a:- Alimentação inconsistente na extrusora de reciclagem

- Eficiência de saída reduzida

Esses desafios destacam a necessidade de soluções de secagem inovadoras no processo de reciclagem de filmes plásticos.

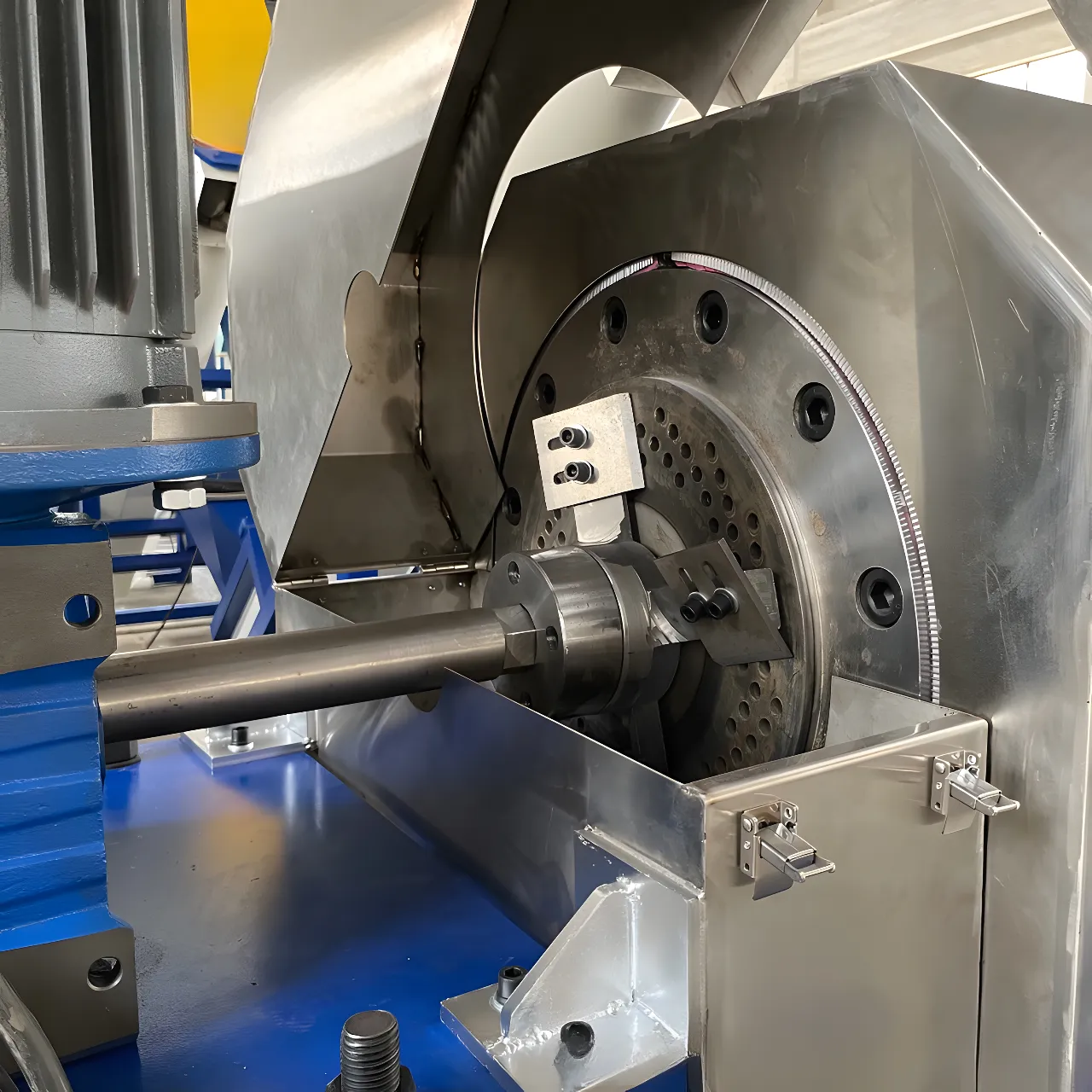

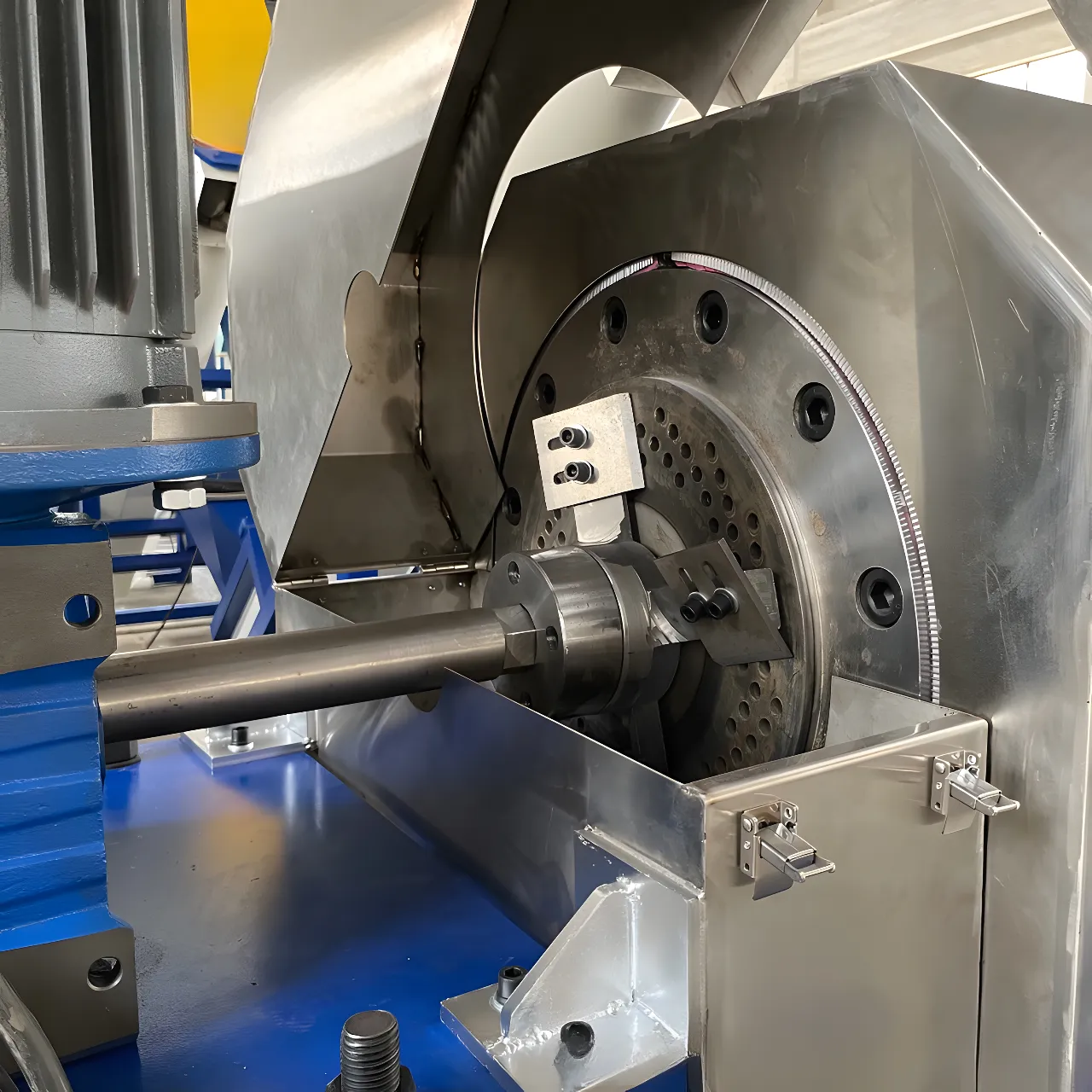

Princípio de trabalho

1. Alimentação

Filmes plásticos lavados, geralmente ainda contendo umidade, são alimentados na máquina por meio de uma esteira ou sistema de alimentação.

2. Processo de compressão

- Dentro da máquina, os filmes plásticos são submetidos a um processo de compressão de alta pressão.

- Um parafuso giratório dentro da máquina força o material através de um cilindro ou malha perfurada especialmente projetada.

- A pressão intensa criada pelo parafuso e os espaços estreitos dentro do cilindro forçam a água para fora dos filmes plásticos.

3. Desidratação

- A umidade é espremida através das perfurações, deixando os filmes plásticos muito mais secos.

- A água expelida é então coletada e drenada.

4. Extrusão

- Após o processo de compressão, o material plástico seco é extrudado na forma de pellets ou flocos soltos.

- Um mecanismo de corte pode ser usado para cortar o material extrudado em pedaços menores, facilitando o processamento posterior.

5. Descarga

O material plástico seco e comprimido é descarregado da máquina, pronto para processamento posterior, como peletização ou reutilização direta.

Principais Características

1. Redução eficiente de umidade

Após a lavagem, o sistema reduz os níveis de umidade da água nos flocos de filme de uma faixa típica de 10-35% para um valor notavelmente baixo de 1-5%.

2. Otimização de densidade e volume

O processo transforma flocos de filme soltos em pedaços sólidos de alta densidade. Isso reduz o volume, levando a uma alimentação mais rápida, fácil e estável na extrusora.

3. Secagem Acelerada

Os tempos de secagem são significativamente mais rápidos tanto para filmes lavados quanto para resíduos tecidos em comparação aos métodos tradicionais, como secagem centrífuga ou secagem por sopro de ar quente.

4. Calor minimizado e degradação do material

O processo de secagem gera menos calor, minimizando a degradação do material e garantindo maior valor e reutilização dos pellets reciclados.

5. Material pronto para extrusão

O sistema prepara efetivamente o material para o processo subsequente de extrusão-peletização, maximizando a eficiência e a produção.

Benefícios desta tecnologia

1. Melhoria da eficiência de reciclagem

Secagem mais rápida, melhor alimentação e redução da degradação do material contribuem para um processo de reciclagem mais eficiente.

2. Pellets reciclados de alta qualidade

A redução da umidade e a degradação minimizada resultam em pellets reciclados de maior qualidade e com maior reutilização.

3. Benefícios ambientais

Maior eficiência de reciclagem e menor degradação de materiais contribuem para uma abordagem mais sustentável ao gerenciamento de resíduos plásticos.

Especificações técnicas

| Modelo | Diâmetro do parafuso (mm) | Potência de aquecimento (kw) | Material aplicável | Potência do motor principal | Material do parafuso | Método de aquecimento | Produção (kg/h) |

|---|---|---|---|---|---|---|---|

| RTM250 | 250 | / | PP/PE | / | Aço com alto teor de nitrogênio | Aquecimento eletromagnético | 200-350 |

| RTM300 | 300 | / | PP/PE | / | Aço com alto teor de nitrogênio | Aquecimento eletromagnético | 400-550 |

| RTM320 | 320 | / | PP/PE | / | Aço com alto teor de nitrogênio | Aquecimento eletromagnético | 600-750 |

| RTM350 | 350 | / | PP/PE | / | Aço com alto teor de nitrogênio | Aquecimento eletromagnético | 800-1000 |

Vantagens

1. Aumente a eficiência da extrusora

Aumenta a capacidade de produção e a eficácia da extrusora de peletização e do processo geral de reciclagem.

2. Melhore a qualidade dos pellets

Após a compressão, o volume do material diminui, tornando a alimentação na extrusora peletizadora mais fácil e consistente. Consequentemente, a qualidade do produto final (pellets reciclados) também melhora.

Integração com Linha de Lavagem de Reciclagem

1. Maximizar a produção

Otimiza a produção ao operar em conjunto com a máquina de reciclagem do tipo compactador-extrusor-peletizador.

2. Especialmente projetado

Projetado para caber entre a linha de lavagem e a extrusora de reciclagem de plástico para aumentar a produção e a eficiência.

3. Fluxo de trabalho

Linha de lavagem → secador de plástico espremedor → extrusora de reciclagem de plástico

Garantia e instalação

Cada máquina de reciclagem inclui uma garantia limitada de 1 ano. Oferecemos serviços de instalação, com nossos engenheiros visitando seu local para auxiliar no processo de configuração. Também podem ser feitos arranjos para equipes de manutenção regular e consultores operacionais.

Informe-se agora

Para obter os preços e prazos de entrega mais recentes, envie-nos uma mensagem através do formulário abaixo.