Высокая производительность Линии гранулирования пластика для получения однородных, высококачественных гранул

Наши передовые линии гранулирования пластика являются заключительным этапом преобразования переработанных пластиковых отходов в ценное, однородное и пригодное для повторного использования сырье. Мы разрабатываем комплексные системы для компаундирования, модификации и гранулирования широкого спектра полимеров.

Спроектируйте свою линию гранулирования

Сравнение систем гранулирования

Выбор оптимальной технологии зависит от типа материала, требований к производительности и производственных предпочтений. Мы специализируемся на двух основных высокоэффективных системах.

Линия гранулирования водной нити

Классический, надежный и экономически эффективный метод, идеально подходящий для широкого спектра полимеров, особенно тех, которые чувствительны к изменениям температуры.

- Процесс: Расплавленный пластик экструдируется в нити, охлаждается в водяной бане, а затем разрезается на гранулы с помощью гранулятора.

- Лучше всего подходит для: ПЭТ, полистирол (ПС) и высоконаполненные или армированные компаунды.

- Преимущество: Простота в эксплуатации, легкость в очистке и универсальность для лабораторного или крупномасштабного производства.

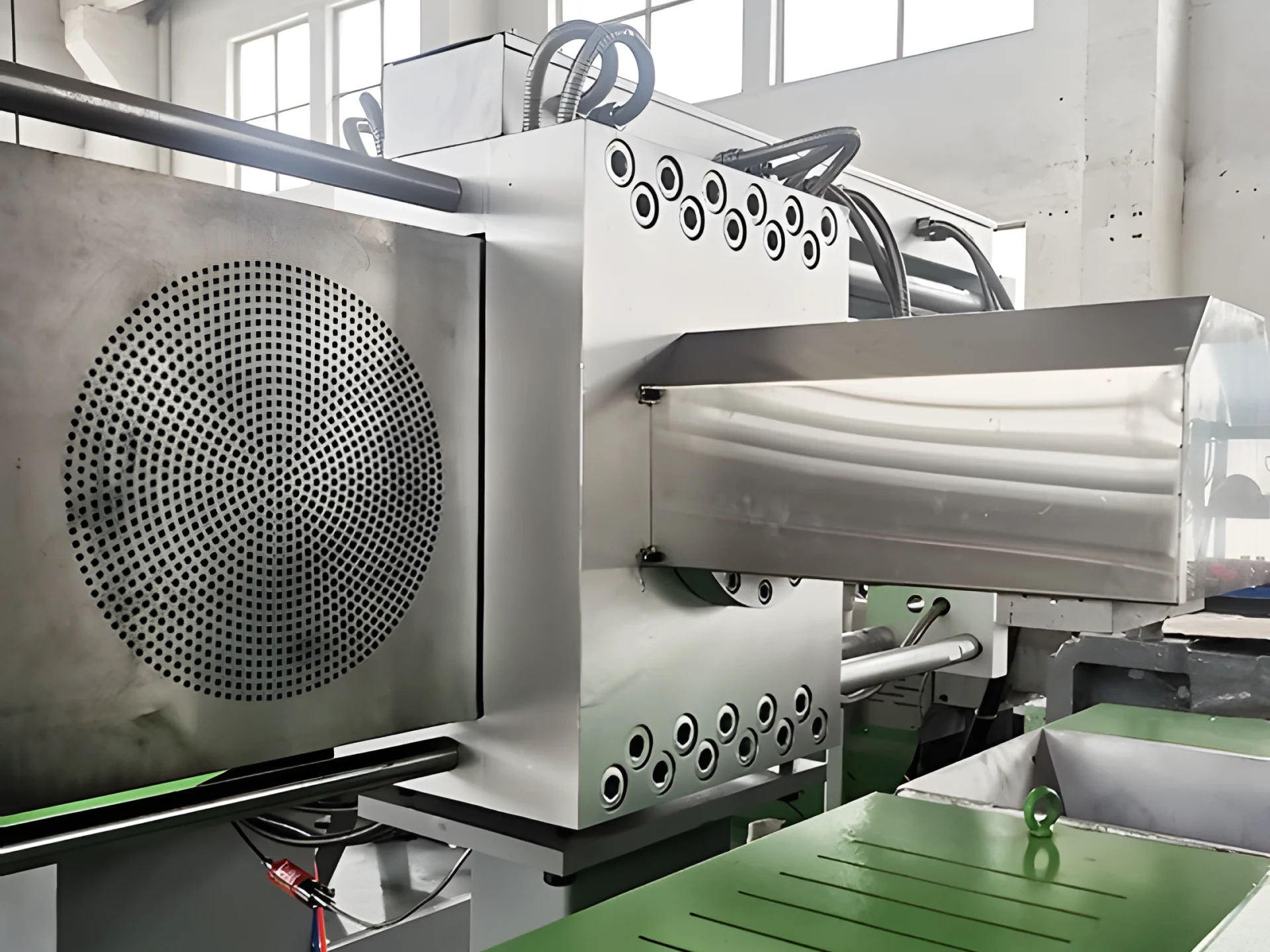

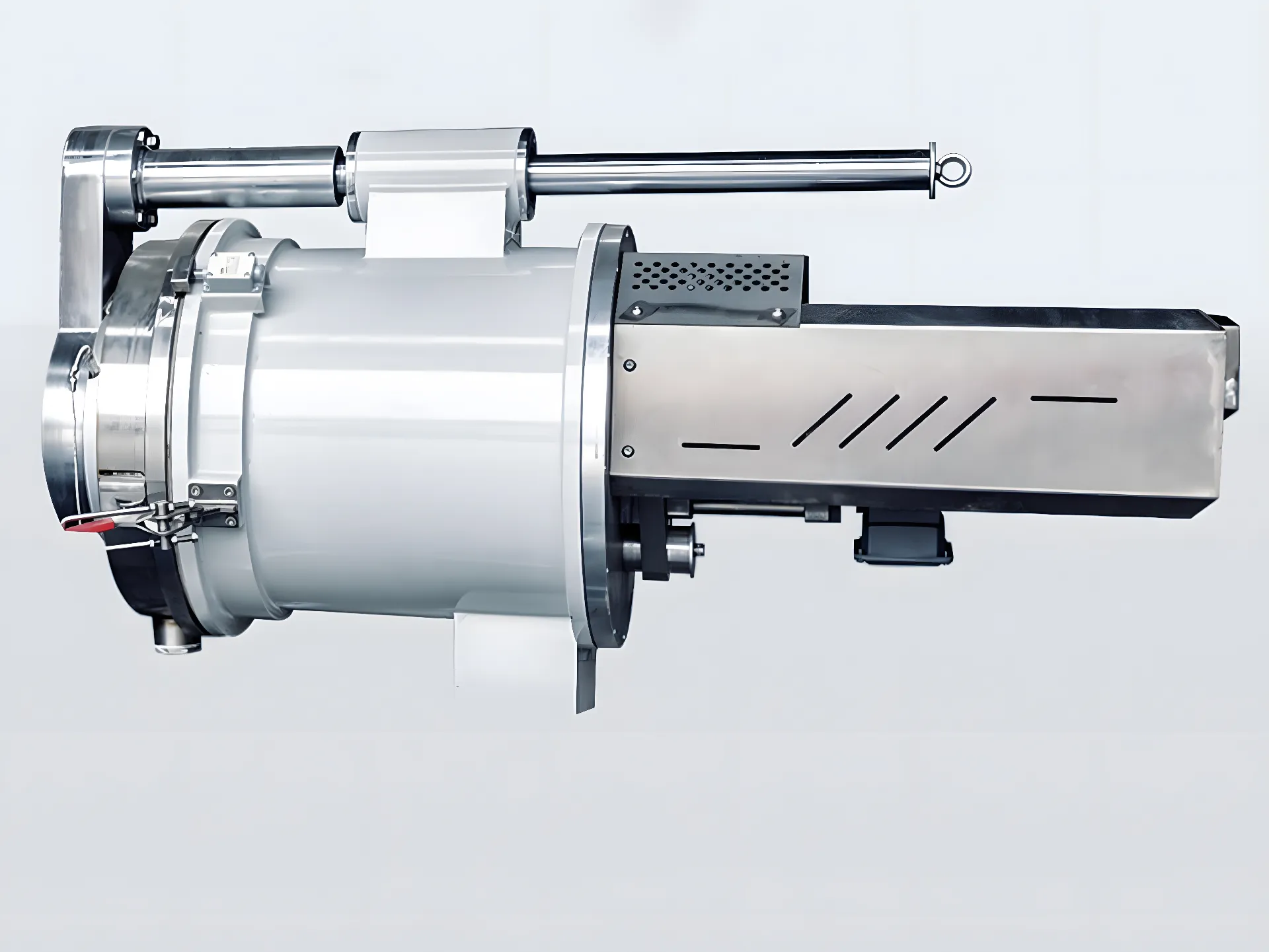

Линия гранулирования с водяным кольцом

Более автоматизированная и компактная система, которая разрезает гранулы непосредственно на поверхности матрицы, идеально подходит для крупномасштабного производства полиолефинов.

- Процесс: Лезвия вращаются на поверхности матрицы, разрезая гранулы, которые мгновенно охлаждаются и транспортируются циркулирующим водяным кольцом.

- Лучше всего подходит для: Полиэтилен, полипропилен и другие материалы с более низкой вязкостью расплава.

- Преимущество: Производит однородные сферические гранулы, занимает меньше места и отличается высокой степенью автоматизации.

Преодоление производственных трудностей

Как наши системы гранулирования решают распространенные производственные проблемы и повышают качество, время безотказной работы и снижают затраты.

Ненадежный размер гранул и высокий процент пыли

Система управления с обратной связью по скорости движения матрицы/струны, автоматическому давлению ножа и последующей классификации обеспечивает получение однородных гранул диаметром 3–5 мм и снижение количества пыли/необходимостей для доработки.

Частое засорение фильтров и простои

Двухканальные устройства непрерывной смены сит с обратной промывкой и увеличенной площадью фильтрации продлевают время работы, стабилизируют давление расплава и сокращают количество брака.

Влага/летучие вещества, вызывающие пузыри и плохую поверхность

Предварительная сушка в сочетании с вакуумной вентиляцией экструдеров удаляет влагу и летучие органические соединения; оптимизированный нагрев фильеры обеспечивает стабильный расплав и глянцевые гранулы.

Высокое потребление кВт/кг и воды

Двигатели класса IE3/IE4 с частотно-регулируемыми приводами, энергонастраиваемыми винтовыми редукторами и замкнутыми контурами циркуляции воды позволяют снизить удельное энергопотребление и коммунальные расходы.

Демонстрация работающей системы

Посмотрите полный обзор одной из наших передовых линий по гранулированию пластика, от сырья до готовых высококачественных гранул.

Характеристики для стабильного качества

Каждый компонент отбирается таким образом, чтобы обеспечить чистоту, однородность и ценность вашего конечного продукта.

-

Непрерывная фильтрация расплава

Автоматические устройства смены сит удаляют загрязнения без прерывания производства, обеспечивая чистый поток расплава.

-

Эффективное обезвоживание

Вертикальная центробежная сушилка быстро удаляет поверхностную влагу из гранул, подготавливая их к сортировке и хранению.

-

Классификация пеллет

Вибрационное сито сортирует гранулы по размеру, удаляя частицы слишком большого или слишком маленького размера, что обеспечивает высокую однородность конечного продукта.

-

Система резки типа нити

Водоохлажденные нити чисто резаются в однородные гранулы с низким содержанием пыли и постоянной длиной.

Приложения для высококачественной печати

Наши системы позволяют производить чистые, однородные и высоколиквидные гранулы из широкого спектра исходных материалов.

ПЭ-гранулы

Гранулы из пластиковой пленки

Гранулы из ПВХ и жесткого пластика

Технические характеристики

Представительные конфигурации. По запросу доступны индивидуальное проектирование и дополнительные опции.

| Модель машины | Дополнительное оборудование | Одношнековый экструдер | Производительность (кг/ч) | |||

|---|---|---|---|---|---|---|

| Метод гранулирования | Метод фильтрации | Диаметр винта (мм) | Л/D коэффициент | Мощность двигателя (кВт) | ||

| SJ85–100 | Гранулирование водяных нитей | Плоский экранный блок | 85 / 100 | 28–33:1 / 10:1 | 55–75 | 100–200 |

| SJ100–120 | Гранулирование водяных нитей | Плоский экранный блок | 100 / 120 | 28–33:1 / 10:1 | 90–110 | 200–350 |

| SJ130–150 | Гранулирование водяных нитей | Столбчатый экранный блок | 130 / 150 | 28–33:1 / 10–12:1 | 132–160 | 400–550 |

| SJ150–160 | Гранулирование водяных нитей | Столбчатый экранный блок | 150 / 160 | 28–33:1 / 12:1 | 185–200 | 500–650 |

| SJ160–180 | Гранулирование водяным кольцом | Автоматический чейнджер экрана | 160 / 180 | 28–33:1 / 12:1 | 220–250 | 700–900 |

| SJ180–200 | Гранулирование водяным кольцом | Автоматический чейнджер экрана | 180 / 200 | 28–33:1 / 12:1 | 280–315 | 900–1200 |

Результаты успеха клиентов

Реальные результаты, сообщенные клиентами, работающими на наших системах гранулирования.

Качество гранул улучшилось, а пылеобразование снизилось примерно на 401 тонну на 6 тонн, в то время как производительность выросла примерно на 251 тонну на 6 тонн после перехода на непрерывную фильтрацию и регулировки скорости вращения режущего механизма.

В результате гранулирования с использованием водяного кольца стабилизированный переработанный полипропиленовый пленочный материал за несколько смен снизился. Удельная энергия уменьшилась примерно на 151 TP6T, а вариативность от смены к смене снизилась.

Поставка "под ключ" и обучение на месте были выполнены в срок. Время безотказной работы улучшилось благодаря рекомендованным пакетам экранов и плану технического обслуживания.

Получите индивидуальное предложение

Свяжитесь с нашими экспертами, чтобы обсудить особенности вашего материала и области применения. Мы разработаем индивидуальную линию гранулирования или компаундирования, отвечающую вашим целям в отношении качества и производительности.

Получите индивидуальное системное предложениеЧасто задаваемые вопросы

При гранулировании методом струйной экструзии расплавленный пластик экструдируется в нити, охлажденные в воде, перед резкой, тогда как при гранулировании методом кольцевой экструзии резка производится на поверхности фильеры, в результате чего получаются однородные сферические гранулы. Наилучший выбор зависит от типа полимера и масштаба производства.

ПЭТ, ПНД, ПНД, ПП, ПС, ЭВА, АБС, а также наполненные или армированные компаунды. Системы могут перерабатывать как переработанные, так и первичные материалы.

Да. Мы предлагаем полные системы гранулирования, включающие экструдеры, фильтрацию, резку гранул, охлаждение и сушку, а также монтаж и обучение персонала.

Типичные производительности линии варьируются от 100 до 2000 кг/ч в зависимости от конфигурации и типа полимера.

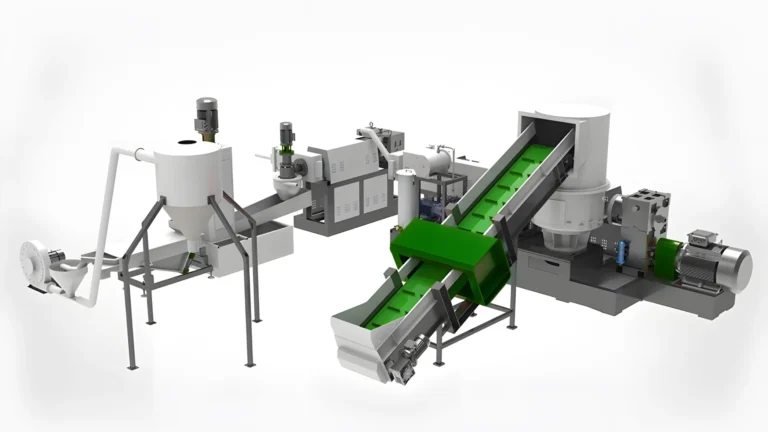

Линия гранулирования с режущим компактором для полипропиленовых/полиэтиленовых пленок и пакетов

Интегрированная система, сочетающая измельчение, уплотнение и гранулирование. Эффективно перерабатывает легкие, рыхлые материалы, такие как пленки и рафия, без предварительного измельчения.

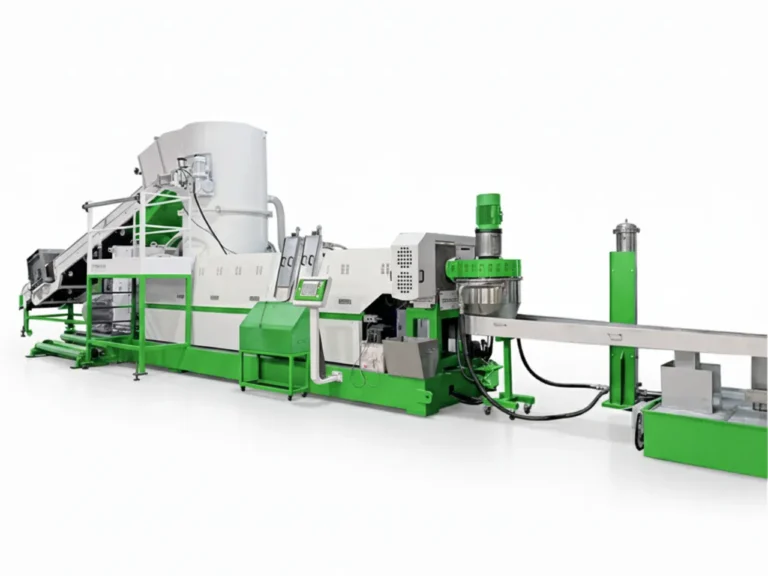

Линия гранулирования с водяным кольцом на матрице для полипропиленовой/полиэтиленовой пленки

С помощью нашей системы резки с помощью водяного кольца вы сможете получать однородные сферические гранулы. Она разработана для предотвращения обрыва нитей и обеспечения стабильного производства.

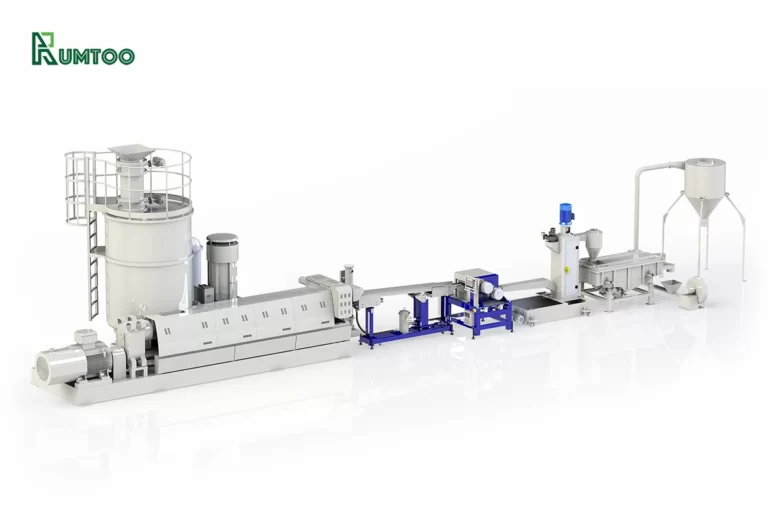

Стандартная линия гранулирования пластиковой пленочной нити

Экономичная линия гранулирования нитей, предназначенная для переработки чистых полипропиленовых/полиэтиленовых пленок и промышленных отходов. Оснащена водяным охлаждением для надежной работы.

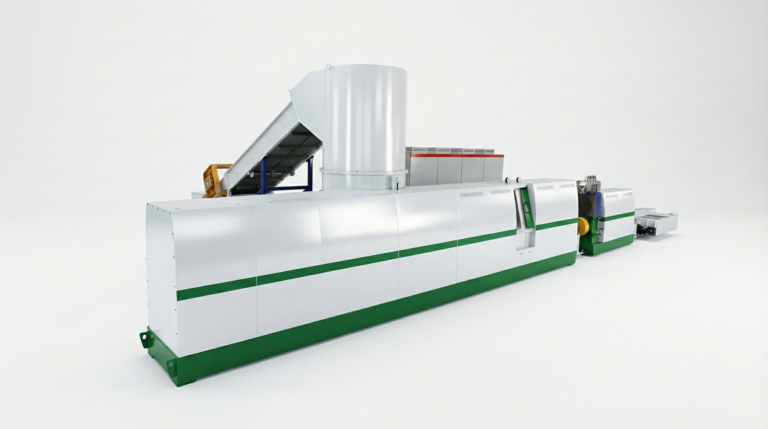

Линия для резки, уплотнения и гранулирования БОПП-пленки

Специализируется на печатных и металлизированных БОПП-пленках. Оснащен двухзонной вакуумной дегазацией для удаления летучих веществ чернил, что обеспечивает получение гранул без пузырьков.

Жесткая двухступенчатая линия гранулирования полипропилена/полиэтилена высокой плотности

Прочная двухступенчатая система, предназначенная для твердых хлопьев полипропилена/полиэтилена высокой плотности. Превосходные фильтрационные и дегазационные возможности делают ее идеальной для загрязненных отходов.

Эффективная машина для гранулирования пенополистирола (EPS).

Превратите объемные отходы пенополистирола в плотные гранулы. Эта машина значительно уменьшает объем и превращает пенополистирол в ценное сырье.

Линия гранулирования хлопьев для ПЭТ-бутылок (высокой вязкости)

Высокопроизводительный одношнековый экструдер, предназначенный для производства хлопьев из ПЭТ-бутылок. Обеспечивает минимальное снижение концентрации внутривенного раствора и получение гранул высокой прозрачности.

Двухшнековый экструдер для компаундирования

Двухшнековый экструдер с соосным вращением шнека, предназначенный для модификации пластмасс, приготовления мастербатчей и компаундирования наполнителей. Обеспечивает точный контроль температуры полимеров.

Одношнековая машина для гранулирования пластика

Универсальный одношнековый экструдер, подходящий для широкого спектра применений в области переработки термопластов. Прочный, надежный и простой в эксплуатации.

Машина для гранулирования полипропилена, полученного методом выдувания расплава, с высоким показателем текучести расплава (MFI).

Специализируется на переработке нетканых материалов из полипропилена с высоким показателем текучести расплава (MFI), полученных методом экструзионного формования. Оснащен встроенным режущим компактором и системой гранулирования с водяным кольцом для эффективной обработки рыхлых отходов.

Лабораторный двухшнековый экструдер

Компактный двухшнековый экструдер, предназначенный для лабораторных испытаний и мелкосерийного производства. Идеально подходит для исследований полимеров, подбора цвета и разработки новых рецептур.