Opakowania piankowe wypełniają Twój śmietnik, ale prawie nic nie ważą. Folia plastikowa plącze się w prasie i zatyka wytłaczarkę. Umyte worki polietylenowe zatrzymują wodę 40% i nie nadają się do granulatora. Płacisz za wywóz powietrza i wody na wysypisko, podczas gdy materiały nadające się do recyklingu tracą na wartości w Twoim ogrodzie.

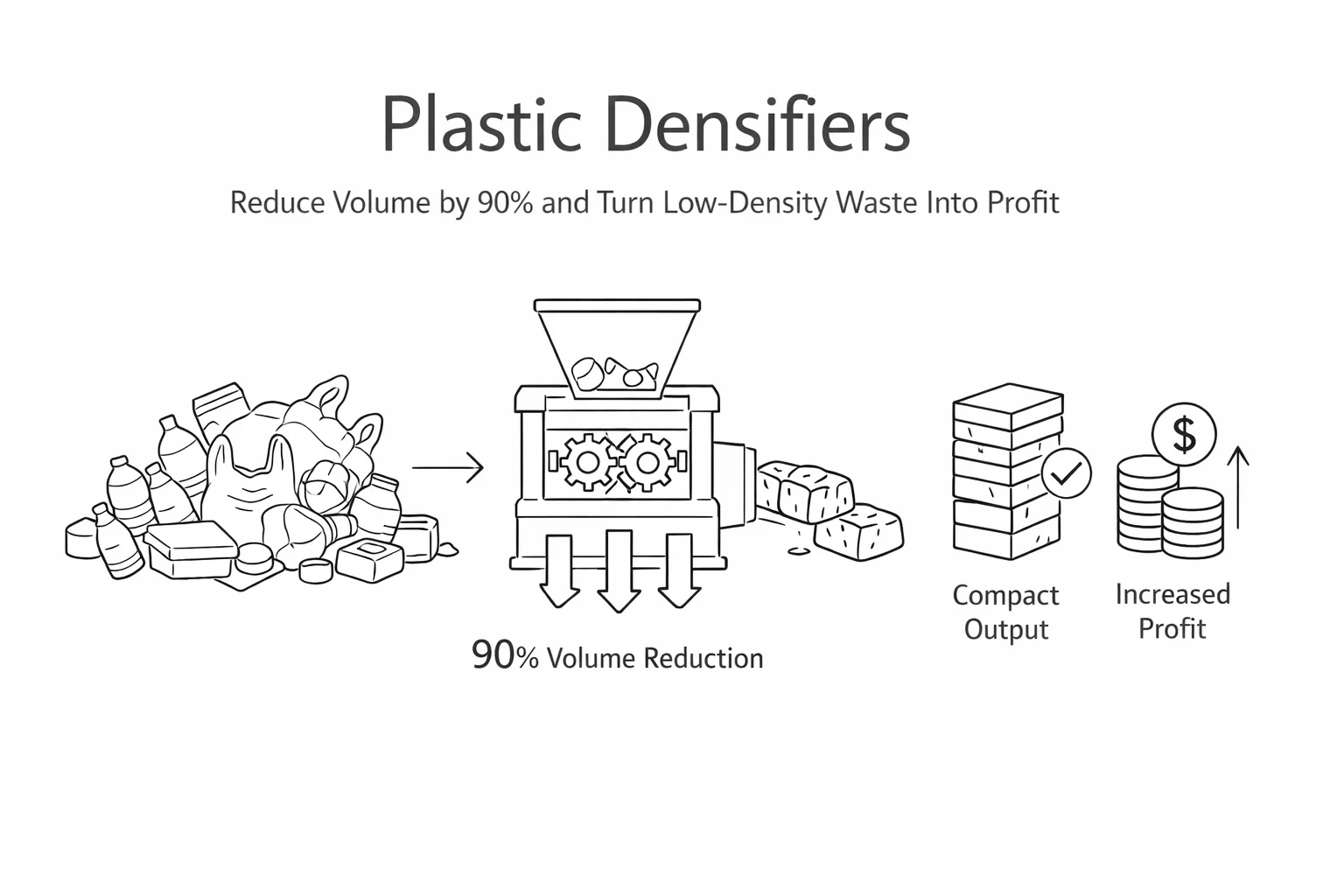

Zagęszczacze rozwiązują ten problem. Maszyny te kompresują piankę polistyrenową (EPS), folię polietylenową, worki polipropylenowe i podobne tworzywa sztuczne o niskiej gęstości do zwartych bloków lub sypkich granulek. Rezultat: redukcja objętości pianki od 50:1 do 90:1, wilgotność końcowa folii 1-5%, niższe koszty utylizacji i materiał, który można sprzedać firmom odzyskującym zamiast wyrzucać do śmieci.[1]

Jakie materiały wymagają zagęszczania?

Styropian i styropian

Opakowania EPS – białe bloki amortyzujące urządzenia i elektronikę – zawierają powietrze 98%. Styropian, zastrzeżona niebieska pianka stosowana w izolacji budowlanej, ma podobną gęstość. Oba materiały nadają się do recyklingu 100%, ale przechowywanie lub wysyłka luzem są praktycznie niemożliwe.

Producenci używają zagęszczaczy do odzyskiwania odpadów produkcyjnych. Dystrybutorzy i firmy recyklingowe przepuszczają zebrany materiał przez te maszyny przed transportem. Bez zagęszczania, pełna ciężarówka z luźnym EPS staje się pojedynczą paletą bloków.

Kwestia ochrony środowiska jest oczywista. Według szacunków EPA, EPS odpowiada za 25–301 TP6 ton objętości składowisk odpadów w USA i uwalnia zanieczyszczenia pod wpływem światła słonecznego lub spalania.[2] Zagęszczanie sprawia, że recykling staje się ekonomicznie opłacalny.

Plastic Films

Folie PE i PP z toreb spożywczych, folii stretch i pokryć rolniczych nadają się do recyklingu, ale są problematyczne. Rozdrobniona folia rozprasza się, generuje ładunki elektrostatyczne i tworzy mostki w lejach zasypowych wytłaczarki. Tradycyjne suszarki pozostawiają wilgoć po praniu, co powoduje powstawanie pustek parowych i degradację granulatu.[3]

Specjalistyczne zagęszczacze, zwane aglomeratorami, rozdrabniają folię i wykorzystują ciepło tarcia do częściowego stopienia powierzchni. Materiał stapia się w jednolite granulki o gęstości wystarczającej do ciągłego podawania do wytłaczarek granulujących. maszyna do wyciskania folii plastikowej przeprowadza etap odwadniania przed zagęszczaniem, redukując wilgotność do 1-5%.

Dwie podstawowe technologie

Zagęszczanie na zimno

Siłowniki hydrauliczne lub śrubowe wywierają ekstremalne ciśnienie, aby zagnieść komory powietrzne w piance bez dodawania ciepła z zewnątrz. W rezultacie powstaje ciągły “kłoda” lub prostokątne bloki układane na paletach. Stopień sprężania EPS i XPS sięga 50:1.[4]

Zagęszczanie na zimno zachowuje łańcuchy polimerowe. Przegrzanie może zniszczyć strukturę molekularną i obniżyć wartość odzyskanej żywicy. Systemy te najlepiej sprawdzają się w przypadku pianki o stałej gęstości pochodzącej z odpadów opakowaniowych lub produkcyjnych.

Zagęszczanie na gorąco

Urządzenia te dodają kontrolowane ciepło, aby całkowicie stopić materiały piankowe. Stopiony plastik jest wytłaczany przez matrycę w bloki o zmniejszonej objętości 90:1. Proces ten działa w przypadku pianek EPS, EPE i EPP, których gęstość może być zbyt zróżnicowana, aby można je było prasować na zimno.[5]

Zagęszczacze do gorącego stopu zapewniają większą gęstość materiału, ale zużywają więcej energii. Wybór zależy od rodzaju materiału, zapotrzebowania na przepustowość i wymagań rynku docelowego.

Aglomeratory do folii

Aglomeratory folii łączą rozdrabnianie, nagrzewanie tarciowe i chłodzenie w jednym przejściu. Ostrza noży generują wystarczającą ilość ciepła, aby zmiękczyć folię termoplastyczną do temperatury topnienia. Chłodzenie wodne lub powietrzne zestala materiał w granulki o rozmiarach umożliwiających podawanie do wytłaczarki.

Proces ten zwiększa gęstość nasypową z 30–50 kg/m³ do 400–600 kg/m³. Cząstki o niewymiarowym rozmiarze recyrkulują do momentu osiągnięcia docelowego rozmiaru. Dzięki temu powstaje jednorodny materiał wsadowy o stałym przepływie i wyeliminowany jest problem z mostkowaniem, typowy dla luźnej folii.[6]

Dlaczego warto zagęszczać?

Obniż koszty utylizacji

Zagęszczarka o redukcji 50:1 zamienia 50 ciężarówek luźnej pianki w jedną ciężarówkę bloków. Przy opłatach za składowanie na wysypisku wynoszących $80-120 dolarów za tonę, oszczędności szybko rosną. Średniej wielkości producent wytwarzający 500 kg złomu EPS dziennie może odzyskać koszty sprzętu w ciągu 12-18 miesięcy dzięki uniknięciu opłat za utylizację.

Generuj przychody

Bloki EPS z recyklingu sprzedawane są po $0,10-0,30 za funt firmom odzyskującym, które granulują materiał do ponownego wykorzystania w ramach obrazów, materiałach budowlanych i opakowaniach innych niż spożywcze. Aglomerat folii kosztuje $0,15-0,40 za funt, w zależności od rodzaju polimeru i poziomu zanieczyszczenia. Materiał, który stanowił koszt utylizacji, staje się źródłem dochodu.

Osiągnij cele zrównoważonego rozwoju

Folie EPS i PE utrzymują się w środowisku przez ponad 500 lat. Recykling tych materiałów zapobiega składowaniu polimerów ropopochodnych na wysypiskach i w drogach wodnych. Zagęszczanie to praktyczny krok, który sprawia, że programy zbiórki i recyklingu są ekonomicznie opłacalne.

Stabilizacja produkcji

Recykling odpadów produkcyjnych w zakładzie zmniejsza koszty zakupu surowców i usuwania odpadów. Dla producentów folii, przepuszczanie odciętych krawędzi i odrzuconych rolek przez aglomerator i z powrotem do wytłaczarki obniża koszty materiałów o 5-15%. Systemy suszenia przygotować umytą folię pokonsumencką do tego procesu w obiegu zamkniętym.

Wybór odpowiedniego systemu

Dopasuj typ maszyny do swojego materiału. Opakowania z EPS dobrze reagują na prasowanie na zimno. Pianka o mieszanej gęstości może wymagać topienia na gorąco. Folia plastikowa wymaga aglomeratora z odpowiednią konfiguracją matrycy dla danego rodzaju polimeru.

Wydajność ma znaczenie. Przepustowość waha się od 50 kg/h dla małych punktów sprzedaży detalicznej do ponad 1000 kg/h dla dużych zakładów recyklingu. Zbyt mała maszyna staje się wąskim gardłem. Zbyt duża – płacisz za niewykorzystaną wydajność.

Weź pod uwagę rynek docelowy. Jeśli planujesz sprzedawać zagęszczony materiał, sprawdź specyfikacje kupującego dotyczące rozmiaru bloków, gęstości i limitów zanieczyszczeń. Niektórzy odbiorcy preferują bloki zagęszczane na zimno; inni wolą bloki topione na gorąco. Dopasuj swoją produkcję do popytu rynkowego.

Wymagania instalacyjne są różne. Małe jednostki wymagają zasilania jednofazowego i minimalnej powierzchni podłogi. Duże systemy mogą wymagać zasilania trójfazowego, wentylacji dla urządzeń do topienia na gorąco oraz przenośników do transportu materiałów.

Sprawić, żeby się opłaciło

Oblicz swój punkt odniesienia: tony materiału miesięcznie × koszt utylizacji za tonę = miesięczne wydatki na odpady. Dodaj koszty magazynowania i obsługi. To jest Twój obecny koszt.

Porównaj koszt sprzętu z kosztami operacyjnymi (zasilanie, konserwacja, robocizna). Uwzględnij przychody ze sprzedaży materiałów zagęszczonych. Większość firm osiąga dodatni zwrot z inwestycji w ciągu 2-3 lat, a szybciej, jeśli koszty utylizacji są wysokie lub ilość materiałów jest znaczna.

Niektóre stany USA oferują ulgi podatkowe na sprzęt do recyklingu. Sprawdź w agencji ochrony środowiska swojego stanu dostępne zachęty, które mogą poprawić ekonomikę projektu.

Rozważania końcowe

Zagęszczacze rozwiązują konkretny problem: odpady z tworzyw sztucznych o niskiej gęstości, które nadają się do recyklingu, ale są niepraktyczne w obsłudze. Technologia ta jest dojrzała, sprawdzona i opłacalna w przypadku operacji generujących stałe ilości odpadów.

Nie oczekuj cudów. Zanieczyszczony materiał nadal wymaga sortowania. Mieszane polimery nadal stwarzają problemy w recyklingu. Zagęszczacze sprawiają, że dobry materiał jest łatwiejszy w użyciu; nie naprawiają złego materiału.

W przypadku zakładów produkujących duże ilości opakowań, producentów pianki i firm zajmujących się recyklingiem folii, urządzenia do zagęszczania często zwracają się dzięki samym niższym kosztom utylizacji. Dodając do tego przychody ze sprzedaży materiałów i korzyści dla środowiska, argument staje się silniejszy.

Oceń objętość swojego strumienia odpadów, koszty utylizacji i dostępną przestrzeń. Poproś dostawców sprzętu o dane dotyczące przepustowości i próbki materiałów. Większość producentów oferuje próbne przetwarzanie, aby zweryfikować wydajność z konkretnym materiałem przed zakupem.