Il riciclo della schiuma EPS trasforma i rifiuti di imballaggio ingombranti in materiale riciclato redditizio. Le aziende che generano costantemente rifiuti di schiuma possono ridurre i costi di smaltimento di 60-80 t/kg, creando al contempo nuove fonti di reddito attraverso blocchi densificati che vengono venduti a 0,10-0,30 t/kg per libbra.[1]

La sfida è chiara. L'EPS contiene aria 98%, rendendo il trasporto costoso e lo stoccaggio poco pratico. Un singolo camion di schiuma sfusa si comprime in un solo pallet di blocchi.[1] Per i produttori, i distributori e i riciclatori che gestiscono più di 500 kg di schiuma al mese, questo volume crea sia un onere economico che una responsabilità ambientale.

Perché il riciclaggio dell'EPS ha senso dal punto di vista commerciale

I costi dei materiali determinano l'economia. Le tariffe di smaltimento in discarica variano da $80 a 120 T/t per tonnellata nella maggior parte delle regioni. Un'azienda di medie dimensioni che produce 500 kg al giorno di scarti di EPS recupera l'investimento in attrezzature entro 12-18 mesi, grazie alle sole spese di smaltimento evitate.[1]

I ricavi contribuiscono al risparmio. I blocchi di EPS riciclato raggiungono prezzi di mercato compresi tra $0,10 e 0,30 t/libbra presso i recuperatori che trasformano in pellet il materiale per cornici, prodotti edili e imballaggi industriali.[2] Ciò che era un costo di smaltimento diventa una fonte di reddito.

La pressione normativa accelera l'adozione. Secondo l'American Chemistry Council, il tasso globale di riciclo dell'EPS ha raggiunto circa 151 TP6T nel 2022, con infrastrutture in espansione nelle regioni con sistemi di gestione dei rifiuti consolidati.[3] Le aziende devono far fronte a crescenti requisiti per dimostrare di praticare pratiche di riduzione dei rifiuti e di economia circolare.

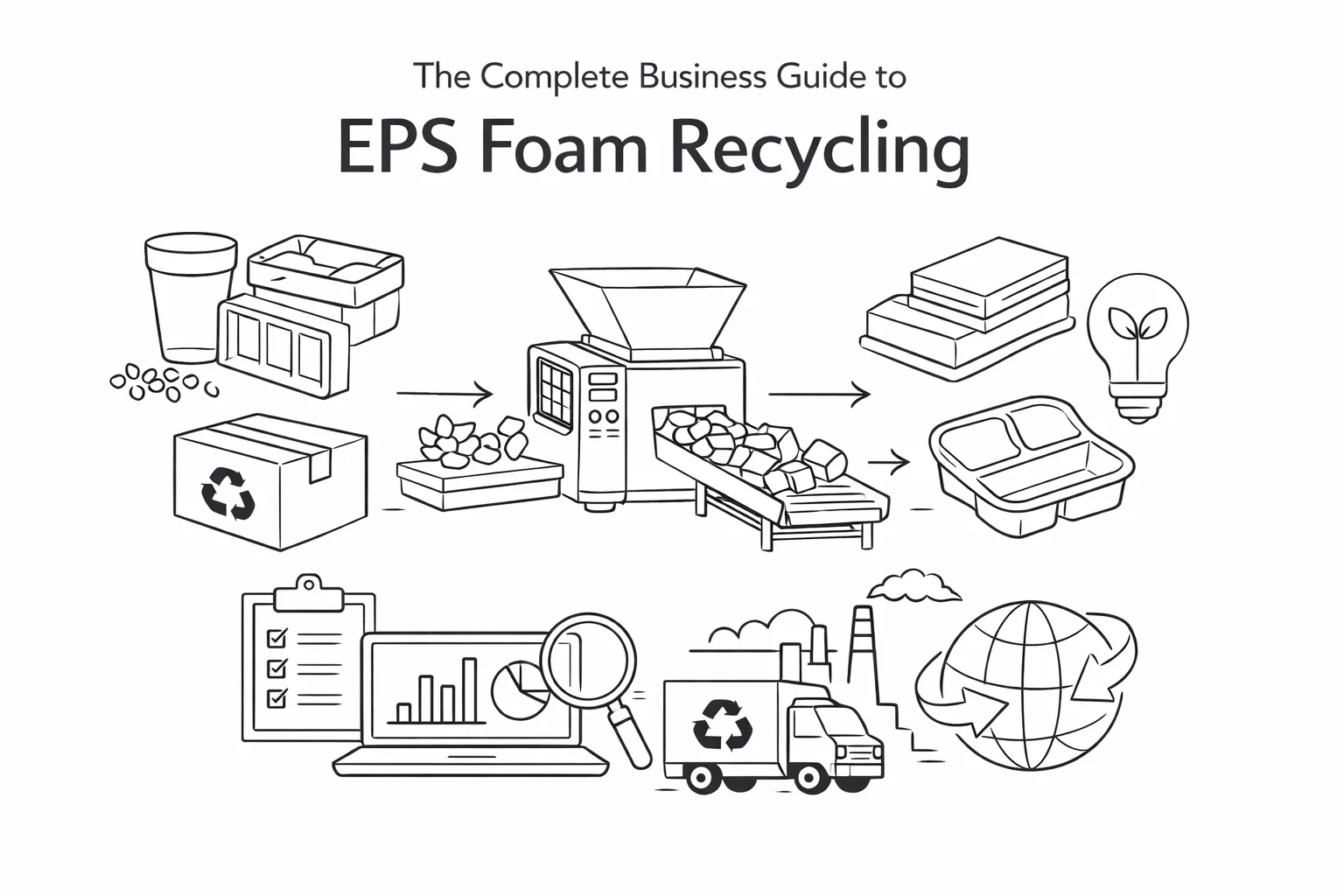

Tecnologie di riciclaggio di base

Compressione a freddo

I compattatori meccanici frantumano la schiuma in blocchi densi tramite pressione idraulica, ottenendo rapporti di riduzione del volume pari a 50:1. Questo metodo non richiede calore, non produce emissioni ed è ideale per strutture con spazi limitati o che operano all'aperto.[1] Macchine per la pressatura a freddo della schiuma EPS integrare sistemi di triturazione e compressione per elaborare 80-150 kg/ora con un consumo energetico minimo.

Fusione a caldo

I densificatori termici riscaldano la schiuma triturata fino al punto di fusione, per poi estruderla in lingotti. La riduzione di volume raggiunge un rapporto di 90:1, creando blocchi più densi che determinano prezzi più elevati. Il processo richiede camere di riscaldamento controllate e un'adeguata ventilazione.[1]

Pellettizzazione

La pellettizzazione diretta converte la schiuma sfusa in pellet di plastica senza precompressione. Questo processo in un'unica fase è ideale per le aziende che cercano flussi di lavoro semplificati, sebbene i costi delle attrezzature siano più elevati rispetto ai compattatori tradizionali.[2] Macchine per la pellettizzazione della schiuma EPS utilizzare la tecnologia di estrusione a caldo per produrre pellet uniformi pronti per essere rilavorati in nuovi prodotti.

Settori con elevato potenziale di ROI

Produttori e rivenditori di mobili gestiscono la schiuma protettiva per ogni articolo spedito. I distributori di elettronica disimballano quotidianamente gli elettrodomestici dai pannelli in EPS stampato. Le attività di ristorazione gestiscono i container isolati per la spedizione. I cantieri edili generano tagli dai pannelli isolanti.[3]

I mercati ittici rappresentano un caso specifico. Il mercato ittico di Sydney, in Australia, ha installato trituratori industriali con sussidi governativi per la lavorazione di scatole isolanti, producendo blocchi ad alta densità esportati nel Sud-est asiatico per la produzione di prodotti in plastica.[5] Operazioni simili servono le reti di distribuzione di prodotti ittici in tutto il mondo.

Per iniziare: selezione dell'attrezzatura

La capacità produttiva determina l'attrezzatura appropriata. Le attività che trattano quantitativi inferiori a 200 kg al giorno possono iniziare con unità compatte con capacità di 100-200 kg/ora. Gli impianti che trattano quantitativi superiori a 500 kg al giorno richiedono sistemi di livello industriale con alimentazione automatica e capacità di funzionamento continuo.

Il tipo di materiale è importante. Gli imballaggi in EPS bianco sono diversi da quelli in schiuma colorata o in polistirene estruso (XPS). Il materiale contaminato richiede una pre-selezione. Le apparecchiature progettate per flussi misti costano di più, ma gestiscono input diversi.[6]

I vincoli di spazio e potenza determinano le scelte. Le unità di compressione a freddo richiedono meno energia e possono funzionare all'aperto. I sistemi di fusione a caldo richiedono uno spazio interno dedicato con un'adeguata ventilazione e un servizio elettrico trifase.

Migliori pratiche di raccolta e gestione

La separazione alla fonte previene la contaminazione. La schiuma bianca per imballaggio non deve mescolarsi con schiuma colorata, materiali a contatto con gli alimenti o plastiche non espanse. Nastro adesivo, etichette e cartone devono essere rimossi prima della lavorazione.

Lo stoccaggio presenta delle difficoltà dovute al volume. Designare un'area di ricevimento specifica con protezione dalle intemperie. La schiuma sfusa attira parassiti e crea rischi di incendio se accumulata in grandi quantità.

I programmi di elaborazione incidono sull'efficienza. L'elaborazione in batch una o due volte a settimana è adatta alle attività con volumi moderati. Gli impianti ad alto volume traggono vantaggio dall'elaborazione continua con personale dedicato.

Sbocchi di mercato per materiale riciclato

Tra gli acquirenti diretti figurano i produttori di prodotti in schiuma che riutilizzano il materiale in applicazioni non alimentari. I produttori di telai incorporano l'EPS riciclato nelle modanature decorative. I produttori di prodotti per l'edilizia lo utilizzano nelle casseforme per calcestruzzo e nei supporti isolanti.[3]

I broker di riciclaggio aggregano materiali provenienti da più fonti, offrendo servizi di ritiro e prezzi garantiti. Questa opzione è ideale per gli impianti che producono 2-5 tonnellate al mese di blocchi di qualità costante.

In alcune aree sono attive reti di raccolta regionali. La Foam Recycling Coalition sostiene sovvenzioni per l'installazione di densificatori in 31 città degli Stati Uniti, garantendone l'accesso a 12,4 milioni di persone.[7] La partecipazione a questi programmi può compensare i costi delle attrezzature e garantire sbocchi per i materiali.

Pianificazione finanziaria e rimborso

Un sistema di compressione a freddo che processa 300 kg al giorno costa circa $25.000-40.000. Con costi di deposito di $100/tonnellata e vendite di materiali di $0,20/libbra, il recupero dell'investimento avviene in genere in 18-24 mesi.

Le apparecchiature di fusione a caldo richiedono un investimento di $40.000-70.000, ma producono blocchi più densi, con prezzi più elevati. Le operazioni a maggiore produttività consentono tempi di ammortamento di 12-18 mesi.

I costi operativi includono l'elettricità (in genere $0,50-1,50 per ora di lavorazione), la manutenzione (5-8% di costo annuo delle attrezzature) e la manodopera. Molte strutture utilizzano le attrezzature con personale già presente durante il normale orario di lavoro.

Errori comuni di implementazione

Attrezzature sottodimensionate creano colli di bottiglia. Un sistema con capacità di 100 kg/ora non è in grado di gestire una produzione giornaliera di 500 kg in un normale turno di lavoro, tenendo conto dei tempi di carico e dei cambi di blocco.

Una preparazione inadeguata del materiale rallenta la lavorazione. La schiuma contaminata danneggia le attrezzature e riduce la qualità dei blocchi. I blocchi difettosi non possono essere venduti, trasformando potenziali ricavi in sprechi.

La mancanza di accordi con gli acquirenti prima dell'acquisto delle attrezzature lascia gli operatori con materiale compresso ma senza sbocchi commerciali. È importante stabilire relazioni con gli acquirenti e stabilire i prezzi prima di investire in attrezzature di lavorazione.

%%

L'EPS persiste nell'ambiente per oltre 500 anni. Il riciclaggio evita che i polimeri derivati dal petrolio finiscano nelle discariche e nei corsi d'acqua, dove si frammentano in microplastiche.[1] Il riciclaggio dei materiali riduce la domanda di produzione di polistirene vergine.

La riduzione dell'impronta di carbonio deriva dal trasporto evitato. La densificazione riduce i volumi di spedizione di 90-951 tonnellate, riducendo il consumo di carburante e le emissioni derivanti dal trasporto dei rifiuti.

I sistemi a circuito chiuso offrono il massimo valore ambientale. I produttori che recuperano gli scarti di produzione e li reinseriscono nel proprio processo produttivo raggiungono un livello di spreco prossimo allo zero, riducendo al contempo i costi delle materie prime di 5-151 TP6T.[1]

Prossimi passi per la tua operazione

Verifica l'attuale produzione di rifiuti di schiuma nell'arco di 30 giorni. Monitora volumi, tipologie e livelli di contaminazione. Questi dati determinano la capacità adeguata delle apparecchiature e aiutano a calcolare il ROI.

Cerca acquirenti e reti di riciclaggio locali. Contatta produttori di telai, produttori di prodotti per l'edilizia e intermediari del riciclaggio entro 320 km. Verifica i requisiti di prezzo e volume.

Valutare le opzioni di equipaggiamento dei produttori affermati. Revisione compattatori a freddo per compressione meccanica o sistemi di pellettizzazione Per la lavorazione diretta su pellet. Richiedi garanzie di produttività, specifiche sulla densità dei blocchi e termini di garanzia. Confronta i costi operativi, inclusi consumo energetico e requisiti di manutenzione.

Si consiglia di iniziare con sovvenzioni per le attrezzature o programmi di uso condiviso, se disponibili nella propria regione. La Foam Recycling Coalition e i programmi ambientali statali offrono finanziamenti che possono compensare i costi delle attrezzature per un importo compreso tra 25 e 501 tonnellate e 6 tonnellate.[7]

Per le aziende impegnate nella riduzione degli sprechi e nell'efficienza operativa, il riciclo dell'EPS offre chiari vantaggi economici e ambientali. La tecnologia è comprovata, esistono mercati per il materiale riciclato e i tempi di ammortamento rientrano generalmente nei tempi standard dei beni strumentali. Visita Rumtoo per esplorare le opzioni di apparecchiature di elaborazione adatte alla tua attività.