Introduzione: l'imperativo del 2025 per il riciclaggio avanzato della plastica

Il 2025 non è solo una data qualsiasi sul calendario; rappresenta una svolta cruciale per l'industria manifatturiera e del riciclo a livello globale. Spinta da normative stringenti come il Green Deal dell'UE, dalla crescente domanda di sostenibilità da parte dei consumatori e dagli ambiziosi obiettivi aziendali in materia di sostenibilità ambientale, sociale e di governance (ESG), la pressione per una gestione efficace dei rifiuti plastici non è mai stata così forte. Per le aziende in Europa e negli Stati Uniti, la semplice partecipazione al riciclo non è più sufficiente. I nuovi parametri di riferimento sono efficienza, purezza e redditività.

La sfida sta nel trasformare flussi di rifiuti plastici diversificati e spesso contaminati in materie prime riutilizzabili e di alta qualità. Non si tratta di un compito per metodi obsoleti o attrezzature frammentate. Richiede un approccio strategico e integrato, supportato da tecnologie all'avanguardia. Come produttore o riciclatore industriale lungimirante, il tuo successo nel 2025 e oltre dipenderà dalla tua capacità di investire e implementare i processi e i macchinari giusti.

Questo articolo è una guida completa per orientarsi tra le complessità del riciclo industriale della plastica. Analizzeremo i passaggi essenziali, esploreremo il ruolo cruciale delle attrezzature moderne e forniremo spunti pratici per aiutarvi a costruire un'attività di riciclo solida e a prova di futuro. Rumtoo Macchinacrediamo che un sistema ben progettato sia la pietra angolare della produzione sostenibile e siamo qui per condividere la nostra competenza.

L'evoluzione del panorama: fattori chiave per il riciclaggio nel 2025

Comprendere le forze che modellano il settore è il primo passo verso lo sviluppo di una strategia vincente.

- Pressione normativa: La direttiva UE sulla plastica monouso e gli ambiziosi obiettivi di riciclo (ad esempio, 55% di rifiuti di imballaggi in plastica riciclati entro il 2030) stanno creando un imperativo legale e finanziario. Negli Stati Uniti, mentre i mandati federali sono meno uniformi, le iniziative a livello statale e gli obiettivi dell'EPA stanno spingendo il settore nella stessa direzione.

- Incentivi economici: Il prezzo della plastica vergine è volatile e soggetto a fattori geopolitici. I pellet riciclati di alta qualità (rPET, rHDPE, ecc.) stanno diventando un'alternativa sempre più stabile ed economica, creando un mercato solido per i materiali ben lavorati.

- Responsabilità aziendale: I marchi globali si sono impegnati pubblicamente ad aumentare il contenuto di materiale riciclato nei loro imballaggi. Per mantenere queste promesse, necessitano di una fornitura affidabile di plastica riciclata di alta qualità, creando una domanda diretta di materiali provenienti da impianti di riciclo avanzati.

Questi fattori convergono per creare un messaggio chiaro: investire in un’azienda ad alte prestazioni macchina per il riciclaggio e il sistema non è più un costo operativo, ma un investimento strategico nella leadership di mercato e nella sostenibilità a lungo termine.

Il flusso di lavoro principale del riciclaggio della plastica industriale: una guida passo passo

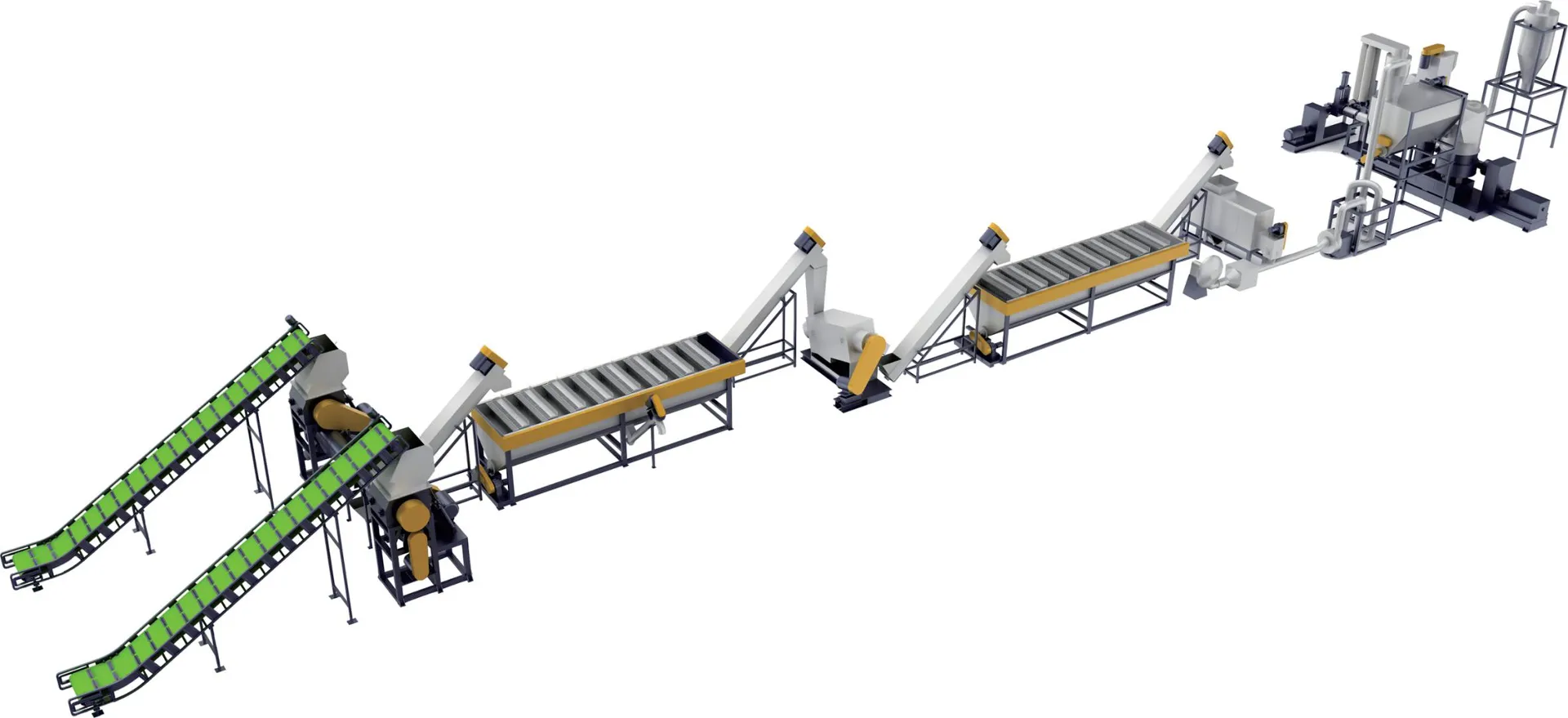

Ottenere plastica riciclata ad elevata purezza è un processo in più fasi. Ogni passaggio è cruciale e l'efficienza dell'intera linea dipende dalle prestazioni e dall'integrazione delle apparecchiature coinvolte.

Fase 1: smistamento e preparazione iniziale

Mentre gli impianti municipali su larga scala (MRF) gestiscono la selezione iniziale, i riciclatori industriali ricevono spesso materiali in balle e semi-selezionati. L'obiettivo in questo caso è rimuovere i contaminanti più grossolani e separare la plastica per tipo e colore. I sistemi avanzati possono utilizzare la tecnologia del vicino infrarosso (NIR), ma in molte operazioni la prima macchina della loro linea è dedicata alla riduzione delle dimensioni.

Fase 2: Riduzione delle dimensioni – Il fondamento dell’efficienza

Prima che la plastica possa essere lavata o lavorata, deve essere sminuzzata in una dimensione uniforme e gestibile. Questo aumenta la superficie per una pulizia efficace e garantisce un'alimentazione uniforme nelle macchine successive.

- Trituratori industriali: Questi sono i cavalli da lavoro più robusti per la fase iniziale di smantellamento. Un trituratore monoalbero o bialbero è ideale per la lavorazione di materiali ingombranti come scarti, balle di pellicola o pezzi stampati di grandi dimensioni. Un trituratore robusto, come quelli della serie Rumtoo Macchina La serie SR è in grado di gestire grandi volumi e materiali resistenti, proteggendo le apparecchiature a valle da eventuali danni.

- Granulatori/Frantumatori: Dopo la triturazione, o per oggetti più piccoli e rigidi, si utilizza un granulatore per la riduzione dimensionale secondaria. Produce un "rimacinato" o "scaglia" più fine e uniforme. Il design della camera di taglio, del rotore e le dimensioni del setaccio sono fondamentali per ottenere la granulometria desiderata senza creare polvere eccessiva.

La scelta tra un trituratore e un granulatore, o tra entrambi in un processo a due fasi, dipende interamente dal materiale in ingresso.

Fase 3: Lavaggio ad alta intensità e separazione

Questa è probabilmente la fase più critica per determinare il valore finale del materiale riciclato. Contaminanti come etichette di carta, colla, sporco, residui di cibo e altre plastiche non target devono essere rimossi meticolosamente. Una linea di lavaggio completa non è una singola macchina, ma un sistema integrato.

- Rondella di attrito: Utilizza pale ad alta velocità e acqua per strofinare la superficie dei fiocchi di plastica, rimuovendo meccanicamente sporco ed etichette.

- Serbatoio galleggiante-affondante: Un metodo semplice ma efficace basato sulla densità. Separa le poliolefine (PP, PE), che galleggiano, dalle plastiche più pesanti come PET e PVC, che affondano. Permette anche a sabbia, vetro e frammenti metallici di affondare.

- Sistema di lavaggio a caldo: Per i rifiuti post-consumo, in particolare le bottiglie in PET, il lavaggio a caldo con una soluzione di soda caustica è essenziale. Questo scioglie efficacemente le colle e rimuove la materia organica ostinata, ottenendo una scaglia di purezza molto più elevata.

- Risciacquo: Sono necessarie più fasi di risciacquo per rimuovere eventuali residui di detergenti e contaminanti.

L'efficienza del tuo stendino ha un impatto diretto sulla qualità e sul prezzo di mercato del prodotto finale. Rumtoo Macchina progetta linee di lavaggio modulari che possono essere configurate in base al livello di contaminazione specifico del flusso in ingresso.

Fase 4: Disidratazione e asciugatura

Prima che i fiocchi di plastica possano essere pellettizzati, il loro contenuto di umidità deve essere drasticamente ridotto, in genere al di sotto di 1%. Un'umidità elevata può causare difetti durante l'estrusione.

- Disidratazione meccanica: Un essiccatore centrifugo ad alta velocità separa l'acqua dai fiocchi, raggiungendo un livello di umidità iniziale di circa 2-3%.

- Essiccazione termica: Un sistema di essiccazione termica ad aria calda fa passare poi i fiocchi attraverso tunnel di aria calda, rimuovendo l'umidità residua e raggiungendo il livello desiderato.

Un processo di essiccazione efficiente è fondamentale per il risparmio energetico e per garantire l'integrità strutturale dei pellet finali.

Fase 5: Pellettizzazione (estrusione e granulazione)

Questa è la trasformazione finale: i fiocchi puliti e asciutti vengono trasformati in pellet uniformi e facili da maneggiare, che possono essere venduti direttamente ai produttori.

Il processo prevede l'inserimento dei fiocchi in un estrusore, che fonde e omogeneizza la plastica a temperatura e pressione controllate. Caratteristiche specifiche sono fondamentali:

- Sfiati di degasaggio: Gli estrusori a doppia ventilazione sono essenziali per rimuovere eventuali sostanze volatili residue (tra cui l'umidità) dalla plastica fusa, evitando la formazione di bolle e imperfezioni nei pellet.

- Filtrazione: Un cambiafiltro filtra eventuali impurità finali dalla massa fusa prima che questa passi alla fase di taglio.

- Testa di pellettizzazione: La plastica fusa viene estrusa attraverso una filiera in fili che vengono poi tagliati in pellet da una pellettizzatrice ad alta velocità, spesso immersa nell'acqua per un rapido raffreddamento.

Il risultato è un pellet omogeneo e di alta qualità, dal prezzo elevato e dalle prestazioni affidabili nello stampaggio a iniezione o in altri processi di produzione.

- [Rompiballe] -> [Trituratore industriale] -> [Trasportatore con metal detector] -> [Granulatore] -> [Rondella a frizione ad alta velocità] -> [Serbatoio galleggiante-affondante] -> [Lavatrice ad acqua calda] -> [Essiccatore centrifugo] -> [Asciugatrice termica] -> [Estrusore/Pellettizzatore] -> [Setaccio vibrante] -> [Silos di stoccaggio per pellet]

Scegliere la macchina per il riciclaggio giusta per il 2025: considerazioni chiave

La scelta delle attrezzature è una decisione strategica a lungo termine. Ecco i fattori che ogni acquirente professionale dovrebbe analizzare:

- Specificità del materiale: Il vostro input principale è PET, HDPE, film in LDPE o PP rigido? Le caratteristiche del polimero (ad esempio, punto di fusione, abrasività) determinano la progettazione ideale della macchina, dal tipo di acciaio utilizzato per le pale alla configurazione della vite dell'estrusore.

- Portata e capacità (kg/ora): La potenza richiesta determina le dimensioni e la potenza dei macchinari. È fondamentale pianificare la crescita futura. Un sistema modulare, come quelli offerti da Rumtoo Macchina, ti consente di aumentare la tua capacità man mano che la tua attività si espande.

- Efficienza energetica: Con l'aumento dei costi energetici in Europa e negli Stati Uniti, l'efficienza è fondamentale. Cercate macchine con motori ad alta efficienza (IE3/IE4), controlli intelligenti che spengono i componenti inattivi e design che riducono al minimo le perdite termiche. Tutto ciò ha un impatto diretto sui vostri costi operativi.

- Automazione e integrazione: Una linea completamente integrata con un sistema di controllo PLC centralizzato riduce i costi di manodopera, minimizza gli errori umani e ottimizza il flusso di lavoro. La capacità delle macchine di "parlare" tra loro garantisce un processo fluido e continuo, dal trituratore alla pellettizzatrice.

- Durata e manutenzione: I tempi di fermo macchina si traducono in perdite di fatturato. Dare priorità a macchine costruite con componenti di alta qualità e resistenti all'usura. Un facile accesso per la manutenzione, come l'apertura idraulica delle camere dei granulatori o la facilità di sostituzione dei filtri, è una caratteristica di progettazione fondamentale.

Confronto delle prestazioni tra apparecchiature di riciclaggio standard e avanzate

| Metrico | Macchina standard per il riciclaggio | Sistema ad alte prestazioni Rumtoo Machine | Vantaggio |

|---|---|---|---|

| Purezza del prodotto finale | 95-97% | >99% | Valore di mercato più elevato, adatto per applicazioni alimentari (con approvazioni). |

| Consumo energetico | Alto (motori vecchi, isolamento scadente) | Ottimizzato (motori IE4, controlli intelligenti) | 15-25% riducono i costi operativi. |

| Coerenza della produttività | Variabile, soggetto a colli di bottiglia | Linea sincronizzata stabile e controllata da PLC | Produzione prevedibile, OEE (efficacia complessiva delle apparecchiature) migliorata. |

| Tempo di inattività per manutenzione | Accesso frequente e difficile | Progetti programmati e di facile accesso | Aumento dei tempi di attività e della disponibilità operativa. |

| Consumo di acqua | Sistema ad anello aperto alto | Inferiore, con filtrazione/ricircolo dell'acqua | Riduzione dell'impatto ambientale e dei costi di utenza. |

Il vantaggio della macchina Rumtoo: il tuo partner per l'eccellenza

In un mercato competitivo, il tuo fornitore di attrezzature dovrebbe essere più di un semplice venditore: dovrebbe essere un partner. È qui che Rumtoo Macchina dimostra il suo impegno nei confronti dell'EEAT (Esperienza, Competenza, Autorevolezza e Affidabilità).

- Esperienza e competenza: Non offriamo soluzioni standardizzate. I nostri ingegneri analizzano le vostre esigenze specifiche – i materiali in ingresso, i livelli di contaminazione e gli obiettivi di output – per progettare una soluzione su misura. macchina per il riciclaggio o un sistema completo chiavi in mano.

- Autorevolezza e fiducia: Le nostre macchine sono costruite per superare gli standard internazionali (CE/ISO), garantendo sicurezza, affidabilità e prestazioni. Supportiamo la nostra tecnologia con solide garanzie e un'assistenza post-vendita reattiva, fornendo ricambi e assistenza tecnica per garantire il perfetto funzionamento della vostra attività. Potete esplorare la nostra gamma completa di soluzioni avanzate di riciclaggio per scoprire come adattiamo la tecnologia alle specifiche esigenze del settore. La nostra esperienza con i principali produttori in Europa e negli Stati Uniti è una testimonianza della nostra credibilità.

Domande frequenti (FAQ)

1. Qual è oggi la sfida più grande nel riciclaggio industriale della plastica?

La sfida principale rimane la contaminazione. Plastiche miste, materia organica residua e materiali non plastici possono degradare la qualità del prodotto finale e danneggiare i macchinari. Per questo motivo, una sofisticata linea di lavaggio e separazione multistadio è assolutamente essenziale per qualsiasi operazione di riciclaggio seria.

2. Come faccio a scegliere tra un trituratore e un granulatore?

Consideratela come una riduzione primaria vs. secondaria. Un trituratore è ideale per materiali di grandi dimensioni, ingombranti o fortemente contaminati (ad esempio, film in balle, fusti di grandi dimensioni) come primo passaggio. Un granulatore viene utilizzato per creare una scaglia più piccola e uniforme da materiale triturato o da parti rigide più piccole e pulite. Molte linee ad alta capacità utilizzano entrambi.

3. È sempre necessario un sistema di lavaggio a caldo?

Per le bottiglie in PET post-consumo, sì, è considerato essenziale rimuovere le colle e creare scaglie di rPET ad alta purezza. Per scarti post-industriali più puliti (ad esempio, scarti di PP derivanti dalla produzione), potrebbe essere sufficiente un robusto sistema di lavaggio a freddo. Gli esperti di Rumtoo Macchina può aiutarti a valutare il tuo materiale e a determinare la soluzione più conveniente.

Conclusione: rendi le tue operazioni a prova di futuro oggi

La transizione verso un'economia circolare sta accelerando e il 2025 rappresenta una tappa fondamentale. Per i produttori e gli operatori del riciclo industriale, questo rappresenta una grande opportunità. Andando oltre il riciclo di base e adottando sistemi avanzati e integrati, è possibile trasformare i rifiuti plastici da un peso insormontabile a una risorsa preziosa e redditizia.

La chiave è un investimento strategico nella tecnologia giusta: apparecchiature che offrano purezza, efficienza e affidabilità. Una linea ben progettata, caratterizzata da un macchina per il riciclaggio ad alte prestazioni in ogni fase critica, è il motore di successo di un'impresa di riciclaggio moderna.

Pronti a potenziare le vostre capacità di riciclo della plastica e a soddisfare le esigenze del 2025?

Il team tecnico di Rumtoo Macchina è pronta ad aiutarti a progettare il sistema perfetto per la tua attività.

Contattaci oggi stesso per una consulenza personalizzata o per richiedere un preventivo dettagliato per il tuo progetto.