Wstęp

W kierunku gospodarki cyklicznej i oszczędności zasobów, urządzenia do recyklingu plastiku odgrywają kluczową rolę. Wśród tych maszyn, maszyna do niszczenia tworzyw sztucznych jest fundamentem. Przygotowuje odpady z plastiku do dalszego przetwarzania, zmniejszając ich rozmiar i objętość, co ułatwia obsługę i zwiększa efektywność recyklingu.

Dla profesjonalistów oceniających linie recyklingowe, zrozumienie działania maszyny zapewnia odpowiednie specyfikowanie, integrację oraz zwrot z inwestycji.

Co to jest maszyna do tnienia plastiku?

Maszyna do tnienia plastiku to przemysłowe urządzenie zaprojektowane do zmniejszania dużych elementów z plastiku, takich jak butelki, pojemniki, folia, rury lub odrzucone wyroby formowane, do mniejszych kawałków. W przeciwieństwie do granulatorów, które zazwyczaj przetwarzają mniejsze lub przecięte materiały przy wyższej prędkości, tniki są stworzone do pierwotnego zmniejszania rozmiaru grubej lub sztywnej rzeczy.

Te kawałki następnie przechodzą do innych etapów procesu recyklingu, takich jak mycie, suszenie, granulacja lub peleryzacja.

Praca maszyny do tnienia plastiku obejmuje zorganizowany proces podawania, tnienia, sortowania i wyładowania. Oto kluczowe fazy:

Odpady z plastiku są wprowadzane do tnika za pomocą zbiornika lub automatycznego systemu podawania. System podawania może obejmować taśmy transportowe, pneumatyczne ładowarki lub ręczne przenoszenie, w zależności od skali. Systemy podawania przymusowego są powszechne w dużych zakładach, aby uniknąć zatorów i zapewnić stały przepływ.

1. Podawanie materiału

2. Proces tnienia (cięcie / tnienie / rozwijanie).

2. Shredding Process (Cutting / Shearing / Tearing)

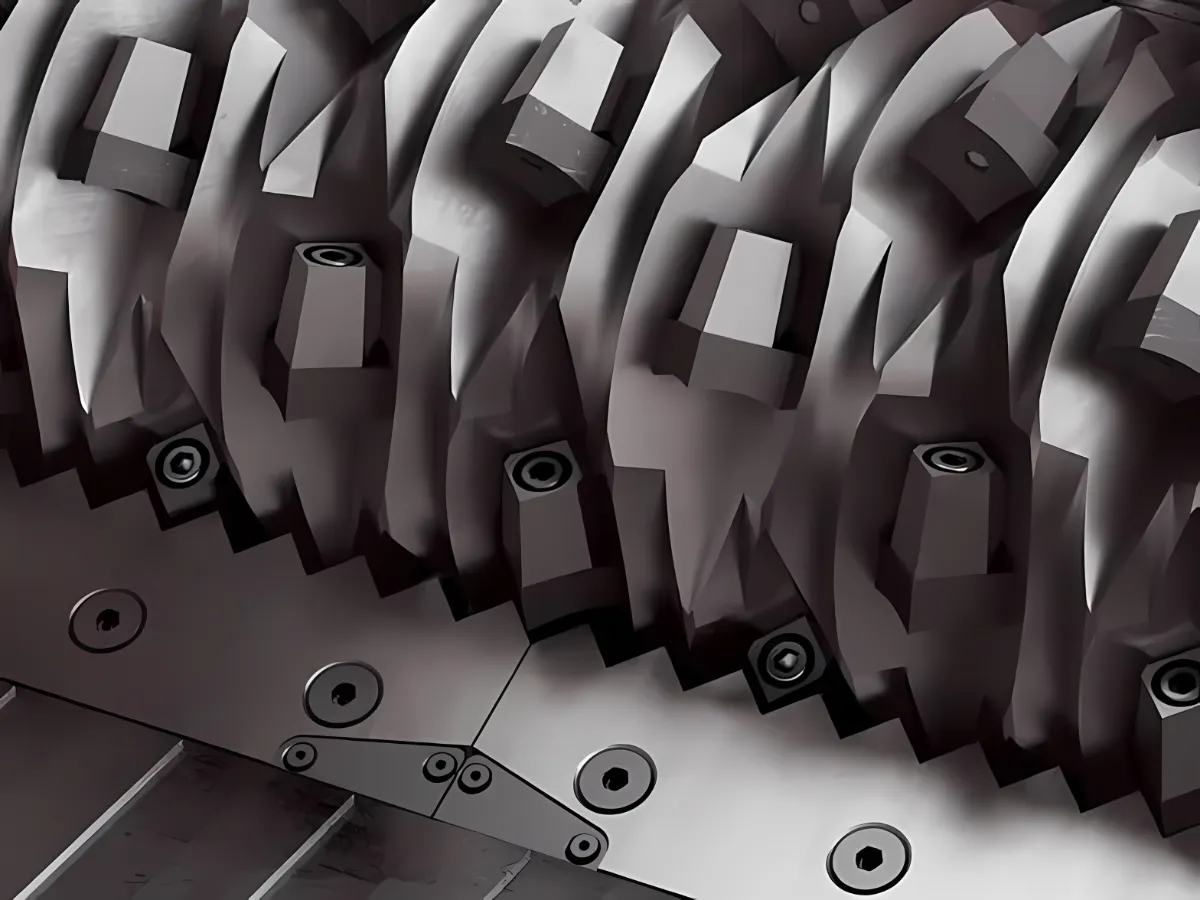

Po wejściu do komory tnącej materiał napotyka obrotowe noże lub wałki. Mogą to być pojedyncze-wałkowe, podwójne-wałkowe, czterowałkowe lub inne projekty, w zależności od zastosowania. Noże aplikują siły ścinające, rozrywaną i kompresyjne, aby rozbić plastiki.

Na przykład, w tnącym dwuwałkowym szrotce dwa wirniki obracają się z umiarkowaną prędkością i dużym momentem obrotowym, przeciągając materiał przez siebie i rozbijając go.

Rozmiar i kształt uzyskanych kawałków zależą od projektu wirnika, geometrii noży i prędkości.

3. Filtracja i Kontrola Rozmiaru

Po pierwszym tnieniu kawałki przechodzą przez siatkę lub siatkę pod komorą tnącą. Otwory siatki określają maksymalny rozmiar uzyskanych cząstek. Materiały większe niż otwór pozostają w komorze do dalszego cięcia.

Ten etap jest kluczowy, aby zapewnić jednolity rozmiar kawałków i zoptymalizować dalszy proces przetwarzania (mycie, suszenie, granulacja).

4. Kolekcja wyników

Po przejściu przez siatkę kawałki są wyładowywane z maszyny – do kosza, taśmy transportowej lub bezpośrednio do następnego etapu linii recyklingowej. Jednolite kawałki ułatwiają manipulację, poprawiają przenikanie mycia i zapewniają płynniejszą granulację.

Kluczowe komponenty i kwestie projektowe

Zrozumienie kluczowych części maszyny do tnienia plastików pomaga przy specyfikacji sprzętu lub ocenie dostawców.

- Zbiornik / Port Podawania: Musi być dostosowany do największego wejściowego odpadu i bezpiecznie zintegrowany z urządzeniami do załadunku.

- Rury/Blachy: Wysokotokowe wałki wyposażone w noże tnące; projekt noży (proste, przesunięte, splatające się) wpływa na efektywność cięcia i zużycie.

- Siatka: Określa rozmiar kawałków; grubszy materiał i wysoka wytrzymałość wymagane dla sztywnych plastików.

- Silnik i napęd: Zwykle niska prędkość i wysoki moment obrotowy dla maszyn tnących (w przeciwieństwie do granulatorów o wysokiej prędkości).

- Bezpieczeństwo i struktura: Solidna rama, osłony, awaryjne zatrzymania, blokady i dostęp do konserwacji to niezbędne komponenty.

Dlaczego maszyny tnące do recyklingu plastików są kluczowe

Użycie maszyny tnącej przynosi kluczowe korzyści dla zakładu recyklingowego:

- Redukcja objętości i efektywność obsługi: Duże odpady stają się mniejsze, łatwiejsze do obsługi i transportu.

- Poprawa procesu mycia i suszenia: Mniejsze kawałki mają większą powierzchnię, co ułatwia ich czyszczenie i suszenie.

- Lepsza kompatybilność w dalszym łańcuchu przetwarzania: Jednolitość rozmiaru kawałków poprawia ich podawanie do granulatorów, ekstruderów lub pelletizerów.

- Zmienność strumienia odpadów: Wiele maszyn tnących może obsługiwać grube lub nieregularne odpady – folie, beczki, butelki, rury, co czyni je wszechstronnymi.

Integracja z Twoim łańcuchem recyklingu: Ekspertyza Rumtoo Machine

: Niszczarki tworzyw sztucznych.

Dopasowanie mocy tnicy, cech materiału i wymagań procesu pośredniego zapewni płynniejsze działanie i wyższą wydajność.

Wniosek

Zrozumienie zasad działania maszyny tnicy plastikowej jest kluczowe dla każdego inwestującego w infrastrukturę recyklingu plastiku. Określa, jak dobrze przetworzysz surowiec, jak efektywnie działa Twoja linia oraz ostateczną jakość wyjściowego produktu recyklingowego. Wybierając sprzęt, pamiętaj o rodzaju podawanego surowca, wymaganej przepustowości, wielkości kawałków, dostępie do konserwacji oraz bezpieczeństwie.

Z odpowiednią maszyną tnącą w miejscu (i odpowiednią integracją w Twojej linii recyklingowej) będziesz lepiej pozycjonowany, aby osiągnąć zarówno cele operacyjne, jak i zrównoważonego rozwoju.