De verschillen tussen een textielshredder en een standaard shredder worden cruciaal wanneer je materialen verwerkt die gespecialiseerde snijmechanismen vereisen. Textielafval vereist unieke shreddingcapaciteiten die standaard industriële shredders simpelweg niet kunnen bieden. Als je textielresten, kledingafval of vezelmateriaal verwerkt, kan het kiezen van de verkeerde shredder leiden tot frequente verstoppingen, overmatige onderhoudskosten en kostbare stilstand die je recyclingsoperatie kunnen verwoesten.

Bij Rumtoo-machine, Wij hebben zowel textielgerichte als standaard shredders ontwikkeld voor honderden installaties wereldwijd. Deze gids ontrafelt de technische verschillen, toepassingsscenario's en kostenoverwegingen om je te helpen de juiste apparatuur voor je materiaalstroom te kiezen.

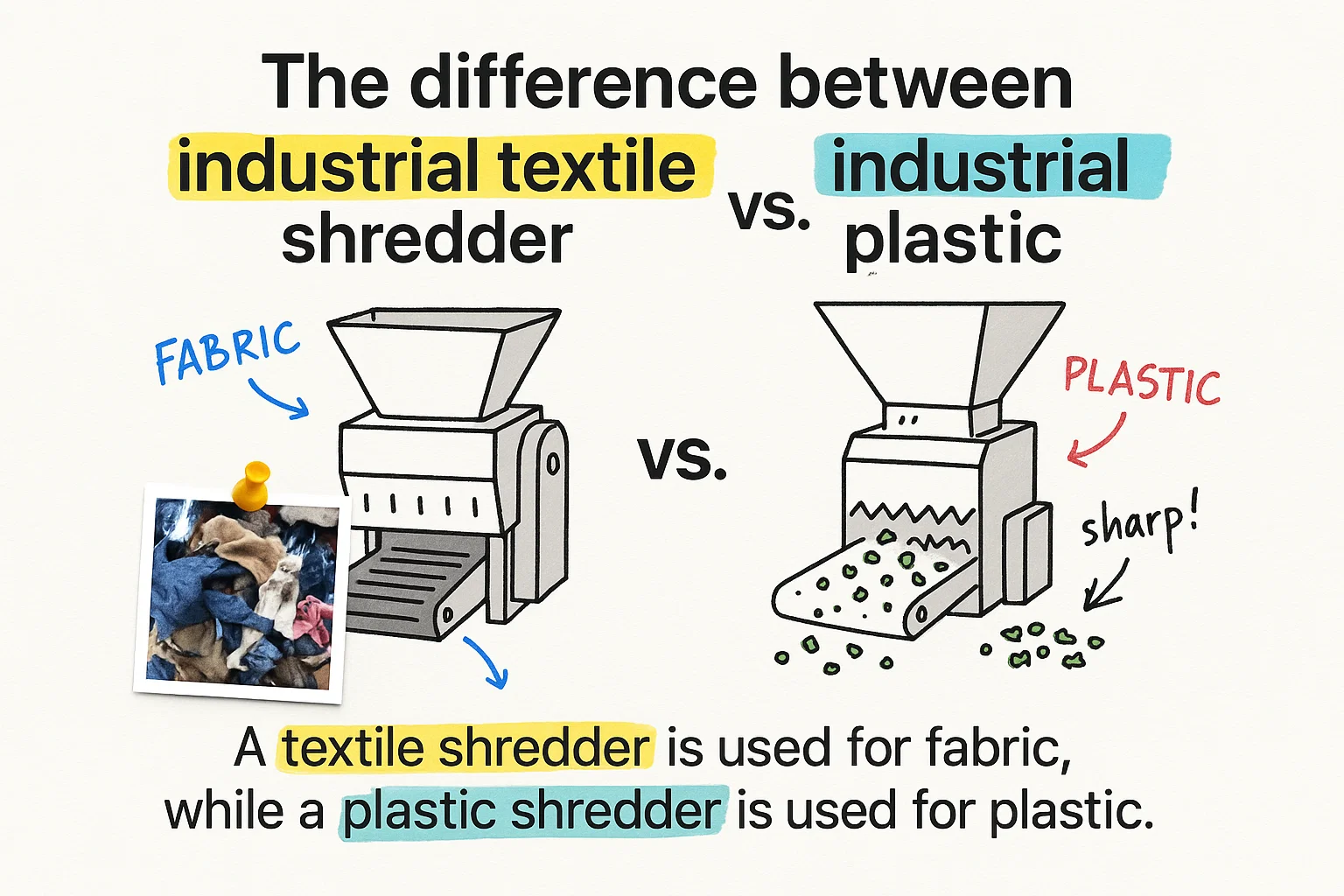

Wat maakt textielshredders anders dan standaard shredders

Textielshredders beschikken over gespecialiseerde roterontwerpen en snijgeometrieën die voorkomen dat textiel zich om de as wikkelt. Standaard shredders gebruiken agressieve tandconfiguraties die geoptimaliseerd zijn voor rigide materialen zoals plastic, hout of metaal. Wanneer je zacht, flexibel textiel in een standaard shredder stopt, wikkelt het materiaal zich om de roter in plaats van schoon te snijden.

De belangrijkste verschillen liggen in de bladhoek en de afstand tussen de messen. Textielshredders gebruiken haakvormige messen die op bredere intervallen zijn geplaatst, die vezelige materialen grijpen en trekken zonder spanning te creëren die het wikkelen veroorzaakt. Standaard shredders gebruiken V-vormige of vlakke messen die dichter bij elkaar staan, ontworpen om harde materialen door impact en trekkracht te breken.

De rotor snelheid en het koppel zijn cruciaal. Textielshredders werken op lagere rotatiesnelheden, meestal tussen 40 tot 80 RPM, met hoog koppel om materiaal door de snijkamer te trekken. Deze trage, krachtige actie voorkomt dat materiaal terugbonds of verhakt. Standaard shredders draaien sneller, vaak tussen 80 tot 150 RPM, omdat rigide materialen impact snelheid vereisen in plaats van een voortdurende trekkracht.

Je motorSpecificaties reflecteren dit verschil. Een textielshredder die 500 kg/hour textielafval verwerkt, heeft ongeveer 30-45 kW vermogen nodig met een hoogkoppeltransmissie. Een standaard shredder die hetzelfde doorvoer van rigide plastic afval verwerkt, werkt efficiënt met 22-30 kW omdat de snijactie minder voortdurende kracht vereist.

Materiaalbehandelingcapaciteiten: Waar elke shredder excelleert.

Toepassingen van textielshredders:

Textile Shredder Applications:

- Post-industrieel stofrest

- Afgebroken kleding en schoeisel

- Vilten en bekledingsafval

- Non-woven materialen

- Lijm- en touwafval

- Matras- en beddengoedmaterialen

Toepassingen van de standaard shredder:

- Vaste plastic flessen en containers

- Hout en houten pallets

- Electronic waste enclosures

- Metalen kanen en drums

- Automotive onderdelen (bumpers, dashboarden)

- Bouwafval

Volgens de Amerikaanse Milieubeschermingsdienst (EPA), bedraagt het textielafval jaarlijks meer dan 11,3 miljoen ton in de stedelijke afvalstroom. Het verwerken van deze hoeveelheid vereist apparatuur die specifiek is ontworpen voor vezelige materialen, aangezien standaard shredders voortdurend operationele storingen zouden ondervinden.

Schermgrootte en Consistentie van Uitgangspartikelgrootte

De schermgatenmaat wisselt significant tussen deze shreddersoorten. Textielshredders gebruiken grotere schermgaten, meestal van 50mm tot 100mm, omdat geperste stofruimte nodig heeft om door te dringen zonder backpressure te creëren. Standaard shredders gebruiken dichtere schermen, vaak van 20mm tot 50mm, om een uniforme partikelgrootte te bereiken voor harde materialen.

Bij het verwerken van textiel door een dichte scherm van een standaard shredder, comprimeert het materiaal zichzelf en blokkeert de gaten. Dit veroorzaakt een verstikkingseffect dat de motor overbelast en de productie stopt. Textielshredders oplossen dit door gedeeltelijk gescheurd materiaal snel te laten uitgaan, dat u vervolgens opnieuw kunt verwerken als een kleinere partikelgrootte nodig is.

Reële Impact: Een kledingproductiefaciliteit in Noord-Carolina heeft van een gerecycleerde standaard shredder overgeschakeld naar een specifieke textielshredder. Hun downtime door verstoppingen daalde van 6 uur per dienst tot minder dan 30 minuten per week. Het materiaalverbruik steeg met 240% terwijl de energieconsumptie per ton daalde met 18%.

Ontwerp van Voedingsysteem en Veiligheidsoverwegingen

Textiel shredders zijn uitgerust met brede, laaggeplaatste invoerhoppers die ruwe materialen zoals hele kledingstukken of tapijtrollen soepel binnenlaten. Het ontwerp van de hopper voorkomt dat materialen bij het ingangspunt verstoppen of hangen. Standaard shredders hebben steilere, smalere hoppers die zijn geoptimaliseerd voor het vloeibaar stromen van harde objecten die niet comprimeren of uitzetten.

De veiligheidsmechanismen verschillen eveneens. Textiel shredders beschikken over detectiesystemen die overmatige torsie van gewikkelde materialen opsporen en de rotor automatisch terugdraaien om de verstopping op te heffen. Standaard shredders richten zich op bescherming tegen harde vreemde objecten zoals metalen knopen of stenen, gebruikmakend van hydraulische cilindersystemen en overbelastingskluistertoebehoren.

Toegang tot onderhoud en vervanging van slijtageonderdelen

Bij textiel shredders moet u vaker slijtvlakken vervangen omdat stof bevat slijtende verontreinigingen zoals zand, knopen en riemen. De levensduur van de slijtvlakken varieert van 200 tot 400 bedrijfsturen, afhankelijk van de mate van schoonheid van het materiaal. Standaard shredders die schone harde plastics verwerken, bereiken een interval van 800 tot 1.200 uren tussen slijtvlakveranderingen.

Textiel shredders bieden snelle toegang tot panelen en modulaire roterende ontwerpen die het mogelijk maken om slijtvlakken te vervangen zonder de roterende assembly te verwijderen. Dit vermindert de onderhoudsdown-time tot 2-3 uur in plaats van 6-8 uur bij volledige verwijdering van de roterende assembly. Standaard shredders vereisen minder frequent onderhoud, maar vereisen vaak uitgebreidere demontage wanneer slijtvlakverandering nodig is.

Technische Specificaties Vergelijking

| Specificatie | Textiel Shredder | Standaard Shredder |

|---|---|---|

| Rotorsnelheid | 40-80 RPM | 80-150 RPM |

| Mesopstelling | Haakvormig, breed afstand | V-vormig of plat, dicht bij elkaar |

| Schermopening | 50-100 mm | 20-50 mm |

| Motorvermogen (500 kg/h) | 30-45 kW | 22-30 kW |

| Levensduur van messen | 200-400 uur | 800-1.200 uur |

| Typische doorvoer | 300-1.000 kg/h | 500-2.000 kg/h |

Kostenanalyse: Investeringskosten versus exploitatiekosten

Textielshredders kosten meestal 15-25% meer dan vergelijkbare standaardshredders vanwege gespecialiseerde engineering en lagere productieaantallen. Een middelgrote capaciteit textielshredder (500 kg/h) ligt tussen $45.000 en $75.000, terwijl een standaard shredder met een gelijkwaardige capaciteit tussen $35.000 en $55.000 loopt.

Echter, het gebruik van het verkeerde apparatuurtype vermenigvuldigt uw kosten. Faciliteiten die proberen textiel te verwerken met standaardshredders rapporteren onderhoudskosten die 3-4 keer hoger zijn dan de specificaties suggereren. De frequentie van mesverversing verdubbelt of verdrievoudigt, motorreparaties nemen toe en de arbeidskosten voor het ontdoen van verstoppingen lopen snel op.

Energieverbruikpatronen

Hoewel de motorvermogens hoger zijn, verbruiken textielshredders vaak minder energie per ton verwerkte materialen. De hoge koppel, lage snelheid operatie houdt een consistente stroomverbruik bij zonder de pieken die optreden wanneer standaardshredders moeilijke materialen tegenkomen. Uw installatie zal een meer stabiele elektrische vraag zien en mogelijk lagere piekverbruikkosten.

Standaardshredders tonen superieure energie-efficiëntie bij het verwerken van hun bedoelde materialen. Een standaard shredder die harde HDPE-inhouders verwerkt, gebruikt ongeveer 15-22 kWh per ton, terwijl een textielshredder die textielafval verwerkt, 25-35 kWh per ton vereist vanwege de lage dichtheid en hoge compressibiliteit van het materiaal.

Wanneer kiest u een standaard shredder voor gemengde afvalstromen

Sommige recyclingsoperaties verwerken zowel harde plasticen als kleine hoeveelheden textielverontreiniging. In deze gevallen biedt een standaard shredder met textieltolerantie de beste oplossing. Kijk naar modellen met:

- Reversibele roterende functie voor het verwijderen van ingewikkelde materialen

- Grotere schermopeningen (40-60 mm) die de deeltjesgrootte balanceren met het debiet

- Gematigde rotatiesnelheid (60-90 RPM) die zowel materiaalsoorten aan kan

- Verbeterde motorbescherming tegen tijdelijke overbelasting

Dit compromis werkt wanneer textiel minder dan 10-15% van uw inkomende stroom vertegenwoordigt. Boven die drempel zult u voldoende operationele problemen ervaren om een toegewijde textielverbrandaar of een tweestapsverwerkingsysteem te rechtvaardigen.

Kies de juiste verbrandaar voor uw materiaalstroom

Rumtoo Machine produceert zowel textielgerichte als standaard verbrandaars die zijn ontworpen voor continue industriële operatie. Onze apparatuur beschikt over snelle wisselschijtsystemen, geautomatiseerde blokkade detectie en voorspellende onderhoudsmonitoring.

Wij bieden complete systeemontwerp inclusief transportbanden, stofopvang en afgeleide scheidingsapparatuur. Elke installatie omvat operatortraining, reserveonderdelenpakketten en een 24-maandsgarantie.

Bekijk onze volledige verbrandaarspecificaties en ontvang een aangepaste offerte →

Hybride systemen voor maximale flexibiliteit

Grotere recyclingsinstallaties installeren steeds vaker parallelle verwerkingslijnen met beide verbrandaartypen. Deze configuratie leidt materialen naar het juiste apparaat op basis van samenstelling, maximaliseert doorvoer en minimaliseert onderhoudsproblemen. Een geautomatiseerd sorteringssysteem in de upstream leidt textiel naar één lijn en harde materialen naar een andere.

De kapitaalinvestering voor dubbele systemen ligt 60-80% hoger dan installaties met één verbrandaar, maar installaties die 5+ ton per dag verwerken, halen de investering terug binnen 18-24 maanden door verbeterde beschikbaarheid en lagere onderhoudskosten. Uw flexibiliteit om diverse afvalstromen aan te nemen die premium stortingskosten opleveren, neemt ook toe.

Overwegingen bij enkel- versus dubbelas

Zowel textiel- als standaardverbrandaars zijn beschikbaar in enkel- en dubbelasconfiguraties. Enkelasontwerpen met een hydraulische cilinder produceren een meer uniforme korrelgrootte en zijn geschikt voor materialen die verdere verwerking vereisen. Dubbelasverbrandaars bieden een hogere doorvoer en een betere verwerking van besmette materialen, maar leveren minder consistente uitgangen.

Voor textieltoepassingen domineren dubbelasverbrandaars omdat kledingafval metalen sluitingen, knopen en andere verontreinigingen bevat die een enkelasmachine voorafgaand zou moeten verwijderen. Specialistische enkelas textielverbrandaars met hydraulische voedingsystemen en automatische omkeerfuncties kunnen effectief tapijt- en textielafval aanpakken met productieoutputs variërend van 300-1,500 kg/h. Standaardverbrandaars die plasticrecyclingoperaties bedienen, geven de voorkeur aan enkelasontwerpen wanneer de materiaalstroom relatief schoon en consistent is.

Maak de juiste apparatuurkeuze voor uw operatie

Het kiezen tussen textiel- en standaardverbrandaars vereist een eerlijke beoordeling van uw huidige materiaalcompositie en toekomstige verwerkingsplannen. Begin met het analyseren van uw afvalstroom gedurende een periode van twee weken, het documenteren van het percentage vezelige materialen versus harde componenten.

Als textiel meer dan 20% van uw volume vertegenwoordigt, specificeer een toegewijde textielverbrandaar. Voor gemengde stromen met 5-15% textiel, overweeg een standaardverbrandaar met geavanceerde functies. Operaties die puur textielafval verwerken, moeten alleen textielgerichte apparatuur evalueren om chronische operationele problemen te voorkomen.

Bereken uw totale bezitkosten over een periode van vijf jaar, inclusief energie, onderhoud, schijtsvervanging en downtime. Het apparaat met de laagste aankoopprijs levert zelden de beste waarde bij het verwerken van het verkeerde materiaaltype. Reken uw arbeidskosten voor het oplossen van blokkades mee, die met mismatched apparatuur kunnen oplopen tot $15,000-$25,000 per jaar.

Belangrijke conclusie: Het verschil tussen textielverbrandaar en standaardverbrandaar gaat veel verder dan bladontwerp. Deze machines vertegenwoordigen fundamenteel verschillende benaderingen van afmetingsvermindering, elk geoptimaliseerd voor specifieke materiaalkenmerken. Het kiezen van apparatuur die past bij uw daadwerkelijke materiaalstroom bepaalt of uw recyclingsoperatie winstgevend is of worstelt met constante onderhoudsproblemen en lage doorvoer.

Uw verbrandaar vormt de basis van uw recyclingsysteem. Het goed maken van deze beslissing beïnvloedt elke downstream proces, van sorteren en schoonmaken tot de kwaliteit van het uiteindelijke product. Neem de tijd om samen te werken met ervaren apparatuursleveranciers die uw materiaaluitdagingen begrijpen en referenties kunnen bieden van vergelijkbare toepassingen.

Voor meer informatie over de selectie van plasticrecyclingapparatuur, bezoek onze compleet gids voor plasticverbrandaarmachines.