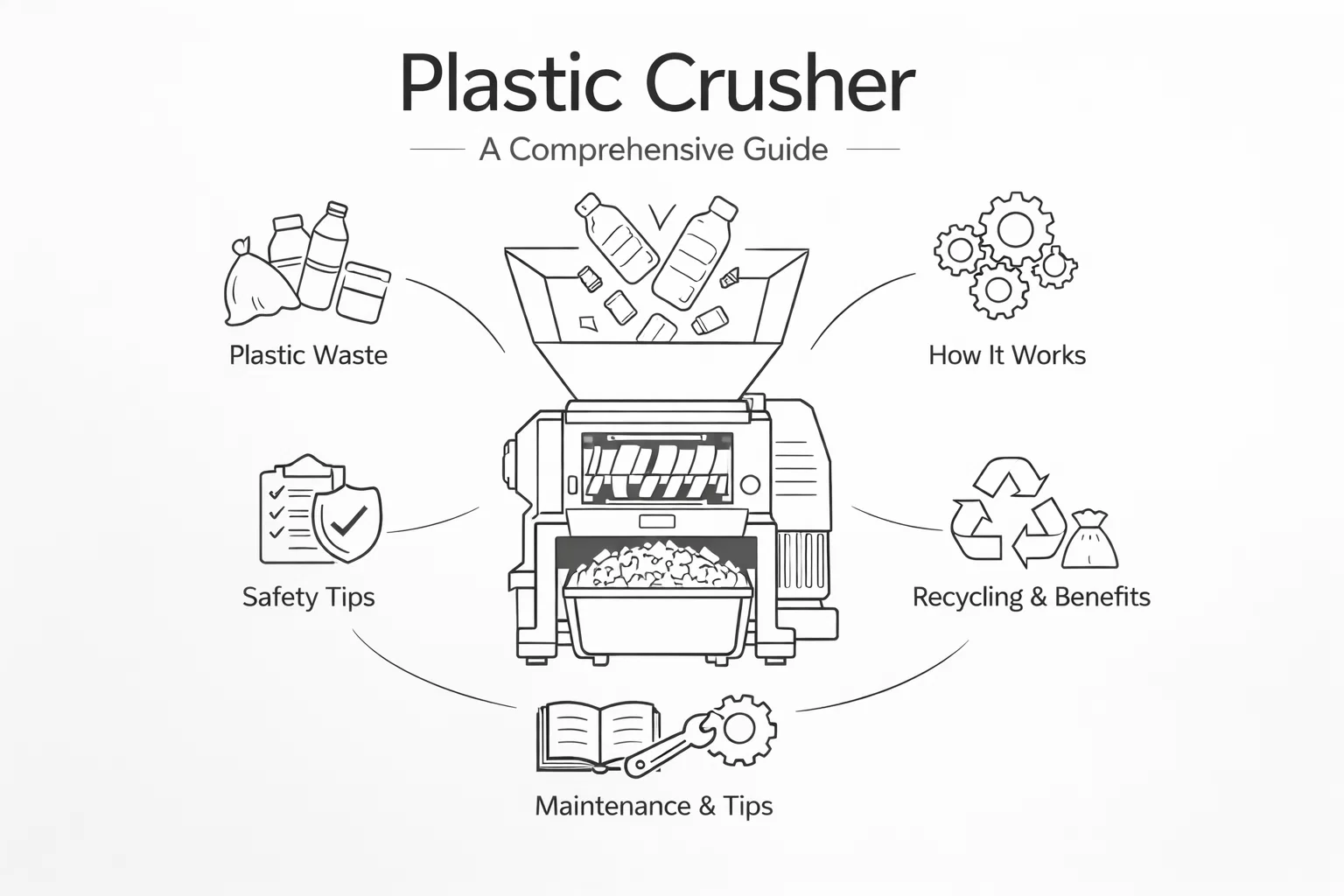

Plasticvergruizers – in internationale markten vaak granulatoren genoemd – zijn essentiële machines in recyclingprocessen. Ze zetten omvangrijk plastic afval om in uniforme vlokken die klaar zijn om gewassen en verwerkt te worden. pelletiseren.[1] Voor fabrieksmanagers en inkoopteams die apparatuur voor materiaalverkleining evalueren, is inzicht in de mechanica, typen en onderhoudsvereisten van brekers van groot belang voor de doorvoer, materiaalkwaliteit en het rendement op de investering.

Werkingsprincipes van kunststofvergruizers

Kunststofvergruizers maken gebruik van een eenvoudig maar effectief snijmechanisme. Geharde stalen messen, gemonteerd op een hogesnelheidsrotor (doorgaans 400-600 toeren per minuut), draaien in een snijkamer die is bekleed met stationaire messen.[2] Zodra het materiaal de kamer binnenkomt, snijden roterende messen het met een precieze snijwerking langs vaste messen. Een geperforeerd scherm op de bodem van de kamer bepaalt de uiteindelijke deeltjesgrootte: alleen materiaal dat klein genoeg is om door de openingen van het scherm te passen (doorgaans 10-100 mm) verlaat de breker.[3]

Bij scherpe messen en kleine spelingen is de dominante fysieke actie het afschuiven. Botte messen verschuiven het proces naar scheuren en comprimeren, waardoor de efficiëntie afneemt en het energieverbruik toeneemt.[4]

Soorten breekmachines en mesconfiguraties

Drie primaire bladconfiguraties zijn geschikt voor verschillende materiaaleigenschappen:

Dubbele schaarsnede (parallelle messen): De rotor en de vaste messen staan onder een lichte hoek ten opzichte van elkaar, waardoor de snijafstand constant blijft. Deze configuratie genereert minimale warmte, verbruikt minder energie en zorgt voor schone sneden. Het meest geschikt voor flessen, harde verpakkingen en algemeen gebruik.[5]

V-type rotor: De messen zijn in een V-vorm gemonteerd, waardoor het materiaal naar het midden van de kamer wordt geconcentreerd, zelfs als de snijkanten slijten. De V-vorm voorkomt dat materiaal naar de zijkanten ontsnapt en zorgt ervoor dat de snij-efficiëntie langer behouden blijft. Aanbevolen voor dikwandige onderdelen en hardere technische kunststoffen.[5]

Spiraalvormige rotor: De bladen zijn in een spiraalpatroon gerangschikt in een gesloten rotorbehuizing. Dit robuuste ontwerp is geschikt voor dikke doorsneden, buizen en profielen die bij andere configuraties zouden vastlopen. Voor het verwerken van lange kunststof buizen en profielen zijn gespecialiseerde machines nodig. horizontale brekers Bieden superieure prestaties.[5]

Het materiaal van het zaagblad heeft een aanzienlijke invloed op de prestaties en de bedrijfskosten. Hoogwaardig D2/SKD11 gereedschapsstaal biedt de hardheid en slijtvastheid die nodig zijn voor consistent snijden gedurende langere productiecycli.[1]

Factoren die de doorvoer bepalen

De capaciteit van een breekinstallatie is afhankelijk van meerdere onderling samenhangende variabelen:

Materiaaleigenschappen Dit vormt de belangrijkste beperking. Zachte polymeren zoals PE en PP snijden sneller dan harde technische kunststoffen zoals ABS, nylon en polycarbonaat. Gebruiksafval met vuil en etiketten verwerkt langzamer dan schoon productieschroot.[5]

Afmetingen van de snijkamer en breedte van het mes Je kunt direct regelen hoeveel materiaal de breker per cyclus kan verwerken. Een snijkamer van 1000 mm breed verwerkt aanzienlijk meer volume dan een exemplaar van 600 mm.[1]

Motorkracht Bepaalt de rotorsnelheid onder belasting. Ondergedimensioneerde motoren raken overbelast bij een te hoge belasting, waardoor de doorvoer afneemt. Zware breekmachines vereisen motoren van 55-110 kW om de snelheid te behouden bij het verwerken van harde materialen.[1]

Schermopeninggrootte Dit zorgt voor de meest directe afweging: kleinere gaten produceren een fijnere output, maar vereisen een langere verblijftijd in de snijkamer. Een zeef van 8 mm levert korrels op die geschikt zijn voor hergebruik bij spuitgieten; een zeef van 95 mm produceert vlokken voor waslijnen.[6]

Natte granulatietechnologie

Natte vergruizers injecteren water in de snijkamer tijdens het proces, wat drie prestatievoordelen oplevert voor het recyclen van folie en flessen:[5]

Gedeeltelijke wassing Het proces begint onmiddellijk, waardoor los vuil wordt weggespoeld en de vervuilingsbelasting op de daaropvolgende wasinstallaties wordt verminderd.

Smering en koeling De wrijving tussen de bladoppervlakken vermindert de weerstand, waardoor de temperatuurstijging wordt beperkt die anders thermoplasten zou doen verzachten en de slijtage van het blad zou versnellen.

Verlengde levensduur van het mes Dit komt door lagere snijtemperaturen en een betere spaanafvoer. Installaties die natte brekers gebruiken, melden 40-60% langere intervallen tussen het slijpen van de messen.[1]

Natte brekers worden geïntegreerd in waslijnen voor PET-flessen, HDPE-containers en landbouwfolie waar al vocht aanwezig is en waterzuiveringssystemen het afvalwater verwerken. Voor specifieke natte breekprocessen kunt u overwegen een natte plasticvergruizer Speciaal voor dit doel ontworpen.[7]

Operationele richtlijnen voor maximale efficiëntie

Volg deze procedures om verstoppingen te voorkomen, slijtage te verminderen en een constante output te garanderen:[5]

- Begin nooit met materiaal in de snijkamer; vastzittend materiaal kan de rotor blokkeren of de motor overbelasten tijdens het opstarten.

- Voer het materiaal continu en met een constante snelheid aan; batchgewijze aanvoer veroorzaakt motorschommelingen en ongelijkmatig snijden.

- Voorkom dat metaal, stenen en grote brokken in de toevoerstroom terechtkomen door middel van voorzeving of metaaldetectie.

- Leeg de afvalbakken voordat ze vol raken; opgehoopt materiaal kan zich namelijk een weg banen naar lagers en motoren.

- Laat de breker draaien voordat u begint met het invoeren van de toevoer en laat hem ook na het stoppen van de toevoer weer draaien om de kamer volledig te legen.

- Schakel de ventilator pas uit nadat de breker is uitgeschakeld om te voorkomen dat materiaal zich ophoopt in de afvoerleidingen.

Vereisten voor preventief onderhoud

De betrouwbaarheid van een breker hangt af van een gedisciplineerd onderhoudsschema:[8]

Bladbeheer Dit is de allerbelangrijkste onderhoudstaak. Scherpe messen snijden schoon en produceren uniforme vlokken met minimale fijnstof en stof. Botte messen scheuren het materiaal, waardoor rafelige randen ontstaan, het energieverbruik toeneemt en er warmte wordt gegenereerd. Stel een schema op voor het wisselen van messen op basis van de verwerkte hoeveelheid materiaal – doorgaans elke 40-80 bedrijfsuren, afhankelijk van de abrasiviteit van het materiaal. Houd reservemessensets bij de hand om de wisseltijd te minimaliseren.[9]

Zeefinspectie Dit moet bij elke ploegwissel gebeuren. Verstopte zeven belemmeren de materiaalstroom, waardoor zich ophopen in de snijkamer, wat leidt tot oververhitting en gesmolten plastic. Reinig de zeven met staalborstels tussen de meswisselingen. Draai de zeven regelmatig 180° om de slijtage gelijkmatig over het perforatiepatroon te verdelen.[5]

Smering van lagers en motoren Houd u aan de door de fabrikant voorgeschreven intervallen. Controleer wekelijks het oliepeil van de versnellingsbak en ververs de olie jaarlijks of volgens het urentellerschema. De motorlagers moeten doorgaans elke 2000-3000 uur opnieuw gesmeerd worden.[10]

Verwijdering van vreemde voorwerpen Beschermt tegen catastrofale schade. Zelfs kleine metalen deeltjes kunnen de randen van de hardmetalen bladen beschadigen of de rotor doen barsten. Een beschadigde rotor vereist kostbare reparaties en langdurige stilstand.[5]

Fabrieksmanagers melden dat proactief onderhoud de ongeplande stilstandtijd met 70-80% vermindert in vergelijking met een aanpak waarbij pas wordt ingegrepen als het apparaat defect is.[11]

De juiste breker kiezen

Het type materiaal, de invoergrootte, de gewenste deeltjesgrootte van het eindproduct en de gewenste doorvoercapaciteit bepalen de juiste specificaties voor de breker. Kleine brekers Met motoren van 22-30 kW kunnen machines 200-300 kg/uur verwerken voor het terugwinnen van hervermalen materiaal direct naast de pers. Zware eenheden Met motoren van 90-110 kW kunnen machines 900-1200 kg/uur aan starre containers of dikwandige onderdelen verwerken.[1]

Voor installaties die gemengde materialen verwerken, dient u bladhouders te specificeren die een snelle wisseling tussen vlakke, V-vormige en klauwbladconfiguraties mogelijk maken zonder de gehele rotor te hoeven vervangen.[12]

De mogelijkheid tot nat breken verhoogt de kosten van de apparatuur met 15-251 TP6T, maar levert in waslijnapplicaties direct rendement op door minder slijtage van de messen en een betere zuiverheid van de vlokken.

Voor gedetailleerde specificaties en om ons complete assortiment kunststofvergruizers te bekijken, kunt u terecht op onze website. productpagina voor plasticvergruizer.