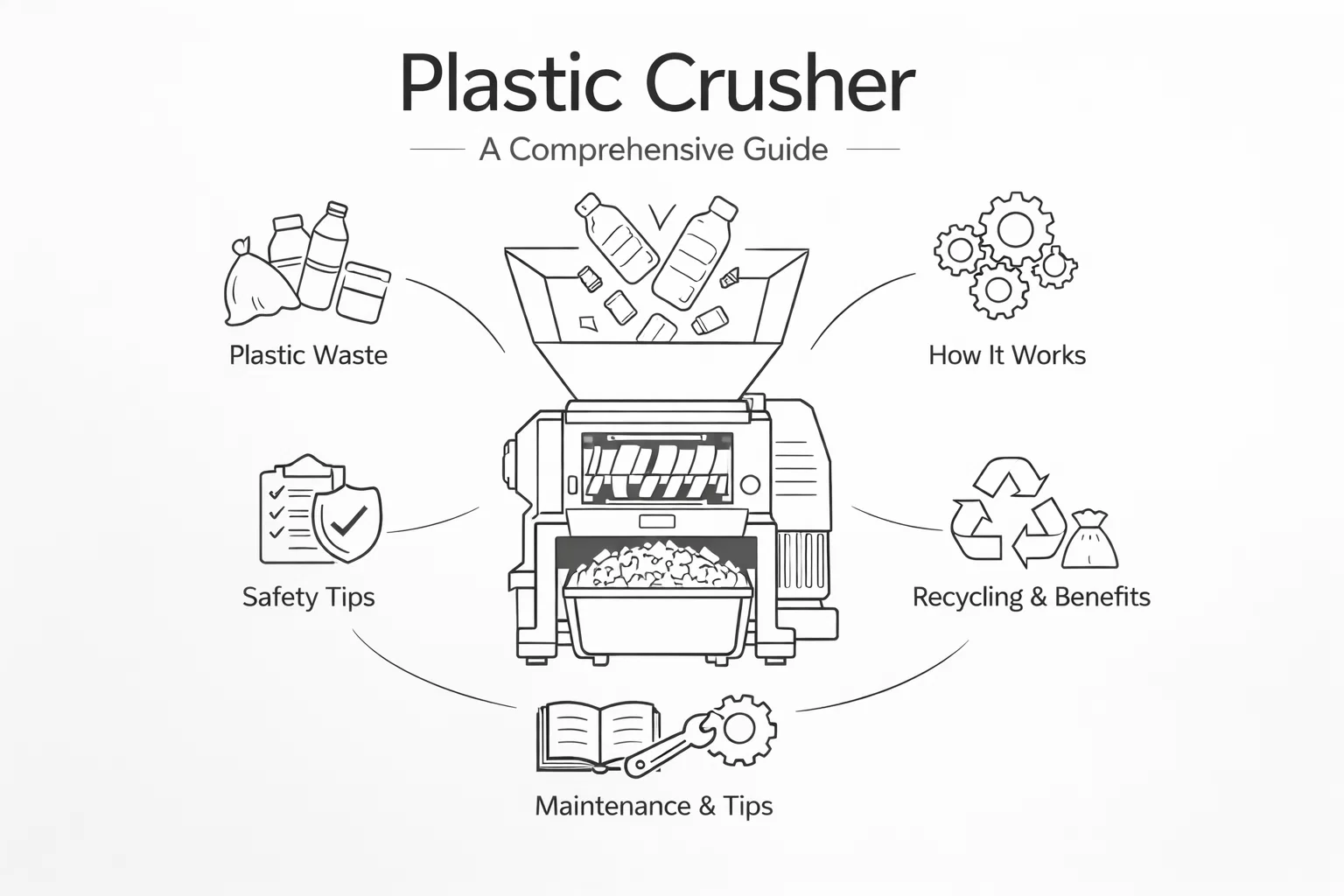

Kruszarki do tworzyw sztucznych – często nazywane na rynkach międzynarodowych granulatorami – to niezbędne maszyny w procesach recyklingu, które przetwarzają duże odpady z tworzyw sztucznych na jednolite płatki gotowe do mycia i granulowanie.[1] Dla kierowników zakładów i zespołów ds. zaopatrzenia oceniających urządzenia do rozdrabniania, zrozumienie mechaniki i typów kruszarek oraz wymagań konserwacyjnych ma bezpośredni wpływ na wydajność, jakość materiałów i zwrot z inwestycji.

Zasady działania kruszarek do tworzyw sztucznych

Kruszarki do plastiku wykorzystują prosty, ale skuteczny mechanizm tnący. Utwardzone stalowe ostrza zamontowane na szybkoobrotowym rotorze (zwykle 400-600 obr./min) obracają się wewnątrz komory tnącej wyłożonej nieruchomymi nożami.[2] Gdy materiał dostaje się do komory, obracające się ostrza ścinają go, działając precyzyjnie na nieruchome noże. Perforowane sito na dnie komory kontroluje końcowy rozmiar cząstek – z kruszarki wydostaje się tylko materiał wystarczająco mały, aby przejść przez otwory sita (zwykle 10-100 mm).[3]

Dominującym działaniem fizycznym jest ścinanie, gdy ostrza są ostre, a odstępy ciasne. Tępe ostrza przesuwają proces w kierunku rozrywania i ściskania, zmniejszając wydajność i zwiększając zużycie energii.[4]

Typy kruszarek i konfiguracje ostrzy

Trzy podstawowe układy ostrzy są dostosowane do różnych właściwości materiałów:

Cięcie podwójnymi nożyczkami (ostrze równoległe): Ostrza wirnika i ostrza nieruchome ustawiają się pod niewielkim kątem, zapewniając równe odstępy między ostrzami. Taka konfiguracja generuje minimalną ilość ciepła, zużywa mniej energii i zapewnia czyste cięcia. Najlepiej nadaje się do butelek, sztywnych pojemników i kruszenia ogólnego przeznaczenia.[5]

Wirnik typu V: Ostrza są zamontowane w układzie V, koncentrując materiał w kierunku środka komory, nawet w miarę zużycia krawędzi skrawających. Kształt V zapobiega wydostawaniu się materiału na boki i zapewnia dłuższą wydajność cięcia. Zalecane do elementów o grubych ściankach i twardszych tworzyw konstrukcyjnych.[5]

Wirnik śrubowy: Łopatki ułożone są spiralnie w zamkniętym korpusie wirnika. Ta wytrzymała konstrukcja radzi sobie z grubymi przekrojami, rurami i profilami, które mogłyby się zaciąć w innych konfiguracjach. Do obróbki długich rur i profili z tworzyw sztucznych, specjalistyczne kruszarki poziome oferują wyższą wydajność.[5]

Materiał ostrza ma znaczący wpływ na wydajność i koszty eksploatacji. Wysokiej jakości stal narzędziowa D2/SKD11 zapewnia twardość i odporność na zużycie niezbędne do powtarzalnego cięcia w dłuższych seriach produkcyjnych.[1]

Czynniki determinujące przepustowość

Wydajność kruszarki zależy od wielu powiązanych ze sobą zmiennych:

Właściwości materiału stanowią główne ograniczenie. Miękkie polimery, takie jak PE i PP, tną się szybciej niż wytrzymałe żywice inżynieryjne, takie jak ABS, nylon i poliwęglan. Materiały pokonsumenckie z brudem i etykietami przetwarzają się wolniej niż czyste odpady produkcyjne.[5]

Wymiary komory tnącej i szerokość ostrza Bezpośrednio kontroluj ilość materiału, jaką kruszarka może przyjąć w jednym cyklu. Komora tnąca o szerokości 1000 mm przetwarza znacznie większą objętość niż jednostka o szerokości 600 mm.[1]

Moc silnika Określa prędkość wirnika pod obciążeniem. Silniki o zbyt małej mocy zacinają się przy agresywnym zasilaniu, co zmniejsza przepustowość. Kruszarki o dużej wytrzymałości wymagają silników o mocy 55–110 kW, aby utrzymać prędkość w przypadku twardych materiałów.[1]

Rozmiar otworu ekranu zapewnia najbardziej bezpośredni kompromis: mniejsze otwory zapewniają drobniejszy materiał, ale wymagają dłuższego czasu przebywania w komorze tnącej. Sito 8 mm dostarcza granulki nadające się do przemiału metodą wtryskową; sito 95 mm wytwarza płatki do linii myjących.[6]

Technologia granulacji na mokro

Kruszarki mokre wtryskują wodę do komory tnącej podczas pracy, co zapewnia trzy korzyści w zakresie wydajności recyklingu folii i butelek:[5]

Częściowe mycie rozpoczyna się natychmiast, wypłukując luźne zanieczyszczenia i redukując ilość zanieczyszczeń w urządzeniach myjących znajdujących się dalej w rurociągu.

Smarowanie i chłodzenie między powierzchniami łopatek zmniejsza tarcie, kontrolując wzrost temperatury, który w przeciwnym razie zmiękczyłby tworzywa termoplastyczne i przyspieszył zużycie łopatek.

Wydłużona żywotność ostrza Wynikiem są niższe temperatury skrawania i lepsze odprowadzanie wiórów. Zakłady wykorzystujące kruszarki na mokro zgłaszają dłuższe odstępy między ostrzeniami ostrzy.[1]

Kruszarki mokre integrują się z sznurki do prania W przypadku butelek PET, pojemników HDPE i folii rolniczych, gdzie wilgoć jest już obecna, a systemy uzdatniania wody zajmują się odprowadzaniem wody, rozważ zastosowanie specjalnego systemu do kruszenia na mokro. kruszarka do mokrego plastiku zaprojektowane specjalnie w tym celu.[7]

Wytyczne operacyjne dla maksymalnej wydajności

Aby zapobiegać zacięciom, ograniczać zużycie i utrzymywać stałą wydajność, postępuj zgodnie z poniższymi zasadami:[5]

- Nigdy nie rozpoczynaj pracy z materiałem w komorze tnącej – uwięziony materiał może zablokować wirnik lub przeciążyć silnik podczas rozruchu

- Podawaj materiał w sposób ciągły i ze stałą szybkością; podawanie partiami powoduje skoki napięcia silnika i nierównomierne cięcie

- Zapobiegaj przedostawaniu się metalu, kamieni i dużych brył do strumienia zasilającego, stosując wstępne przesiewanie lub wykrywanie metali

- Opróżniaj pojemniki na odpady przed ich napełnieniem – zgromadzony materiał może przedostać się do łożysk i silników

- Przed podaniem uruchom kruszarkę i kontynuuj jej działanie po zakończeniu podawania, aby całkowicie oczyścić komorę.

- Zatrzymaj dmuchawę dopiero po zatrzymaniu kruszarki, aby zapobiec gromadzeniu się materiału w rurach wylotowych.

Wymagania dotyczące konserwacji zapobiegawczej

Niezawodność kruszarki zależy od dyscypliny i harmonogramu konserwacji:[8]

Zarządzanie ostrzami Stanowi najważniejsze zadanie konserwacyjne. Ostre ostrza tną czysto, wytwarzając równomierne wióry z minimalną ilością drobnych cząstek i pyłu. Tępe ostrza rozrywają materiał, tworząc nierówne krawędzie, zwiększając zużycie energii i generując ciepło. Ustal harmonogram rotacji ostrzy w oparciu o przetworzoną masę – zazwyczaj co 40–80 godzin pracy, w zależności od ścieralności materiału. Miej pod ręką zapasowe zestawy ostrzy, aby zminimalizować czas wymiany.[9]

Kontrola ekranu Czyszczenie powinno odbywać się przy każdej zmianie zmiany. Zatkane sita ograniczają przepływ materiału, powodując gromadzenie się zanieczyszczeń w komorze cięcia, co prowadzi do przegrzania i stopienia plastiku. Czyść sita szczotkami drucianymi między wymianami ostrzy. Obracaj sita okresowo o 180°, aby równomiernie rozłożyć zużycie na całej powierzchni perforacji.[5]

Smarowanie łożysk i silnika Przestrzega okresów określonych przez producenta. Poziom oleju w skrzyni biegów sprawdzaj co tydzień i wymieniaj go raz w roku lub zgodnie z harmonogramem motogodzin. Łożyska silnika zazwyczaj wymagają smarowania co 2000–3000 godzin.[10]

Usuwanie ciał obcych Chroni przed poważnymi uszkodzeniami. Nawet drobne fragmenty metalu mogą uszkodzić krawędzie łopatek z węglika spiekanego lub spowodować pęknięcie wirnika. Uszkodzony wirnik wymaga kosztownych napraw i dłuższego przestoju.[5]

Kierownicy zakładów twierdzą, że proaktywna konserwacja zmniejsza nieplanowane przestoje o 70–80% w porównaniu z podejściem polegającym na eksploatacji aż do awarii.[11]

Wybór właściwej kruszarki

Odpowiednie specyfikacje kruszarki zależą od rodzaju materiału, wielkości wsadu, wymaganej wielkości cząstek wyjściowych i pożądanej wydajności. Małe kruszarki z silnikami o mocy 22-30 kW obsługującymi 200-300 kg/h w celu odzysku przemiału poza prasą. Jednostki o dużej wytrzymałości z silnikami o mocy 90–110 kW przetwarzają 900–1200 kg/h sztywnych pojemników lub części o grubych ściankach.[1]

W przypadku zakładów przetwarzających materiały mieszane należy określić uchwyty ostrzy umożliwiające szybką zmianę konfiguracji ostrzy płaskich, w kształcie litery V i pazurowych bez konieczności wymiany całego wirnika.[12]

Możliwość kruszenia na mokro zwiększa koszt sprzętu o 15-25%, ale zapewnia natychmiastowy zwrot z inwestycji w zastosowaniach linii myjących dzięki zmniejszonemu zużyciu ostrzy i lepszej czystości płatków.

Aby zapoznać się ze szczegółowymi specyfikacjami i zapoznać się z naszą pełną ofertą modeli kruszarek do tworzyw sztucznych, odwiedź naszą stronę strona produktu kruszarki do plastiku.