Automatische kunststofverpulveraar voor de productie van fijn poeder.

Schijfmaalmachine voor het omzetten van kunststofgranulaat in gecontroleerd poeder voor recycling en compounding. Het typische productgroottebereik ligt tussen 20 en 100 mesh, afhankelijk van de schijfconfiguratie en de werkingsafstand. Aanbevolen invoer is schoon granulaat met een maximale grootte van 14 mm.

Vraag een Aangepaste Offerte Aan

Toevoer- en afvoersysteem

Gedoseerde toevoer en stabiele afvoer zijn de belangrijkste factoren voor een consistente output. Typische opstellingen omvatten trildosering, geleide kamerstroming en pneumatisch transport naar scheiding en opvang.

Efficiënt voermechanisme

Het te verpulveren materiaal wordt via een nauwkeurig aangestuurde trilgoot soepel op een vaste, snel roterende verpulverschijf aangebracht, waardoor een constante materiaalstroom wordt gegarandeerd.

Dynamische middelpuntvliedende kracht

Een geïntegreerde binnenschijf maakt gebruik van de centrifugale kracht om het materiaal vakkundig door de verpulveringsschijf te leiden, waarna het in een externe kamer wordt gestuwd voor efficiënte afvoer.

Geïntegreerd materiaaltransport

Het verpulverde materiaal wordt verder getransporteerd door een stroomafwaarts transportsysteem, waardoor een soepele werking wordt gegarandeerd en verstoppingen worden voorkomen.

Slijpproces

Het proces verloopt in een reeks stappen, van toevoer van korrels via schijfmalen tot poederopvang. Stabiele bedrijfsomstandigheden worden gewaarborgd door de spleetbreedte van de schijven, de tandgeometrie van de schijven en temperatuurregeling.

Materiaaltoevoer

Via een trilgoot wordt het gegranuleerde kunststof (max. 14 mm) in de verpulveraar gevoerd.

Hogesnelheidspulverisatie

Een sneldraaiende schijf maalt het materiaal tot een fijn poeder.

Centrifugale ontlading

Door de middelpuntvliedende kracht wordt het poeder in een externe kamer geduwd, waar het wordt verzameld.

Transportsysteem

Een nageschakeld transportsysteem transporteert het uiteindelijke poeder en voorkomt zo verstoppingen.

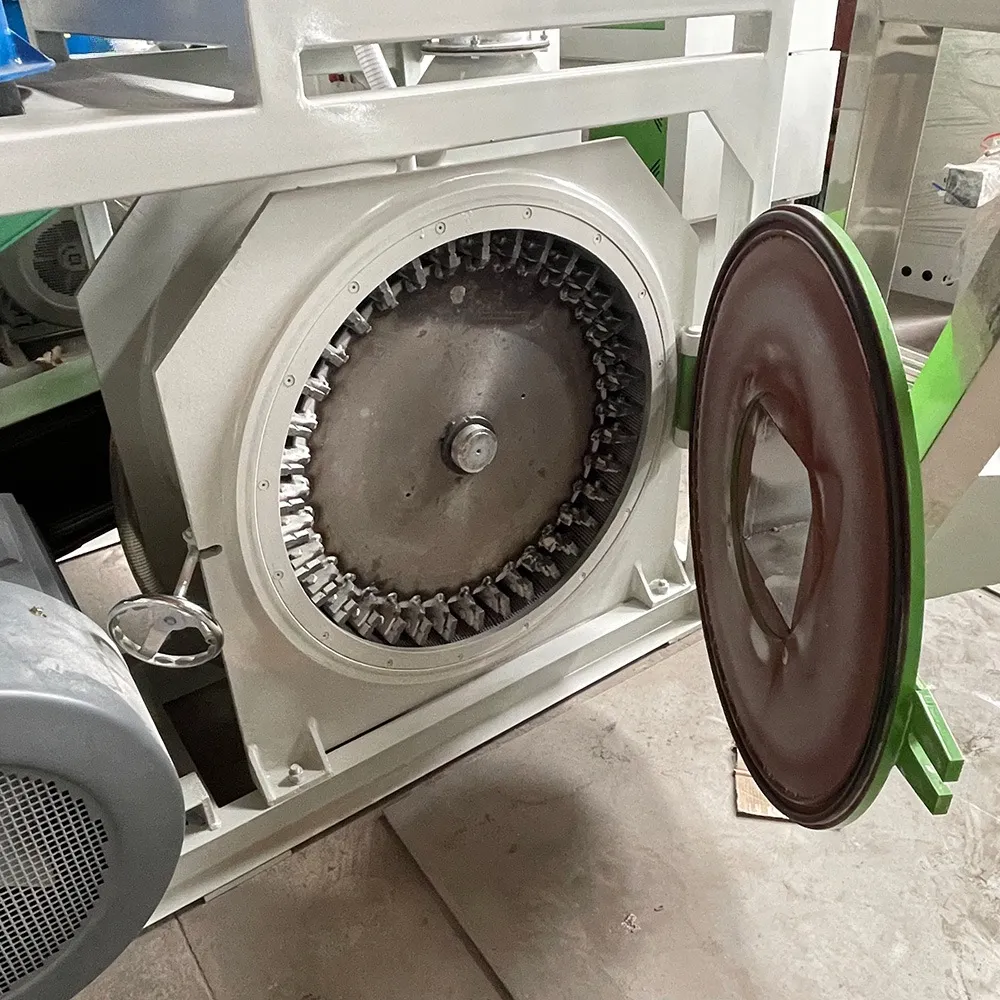

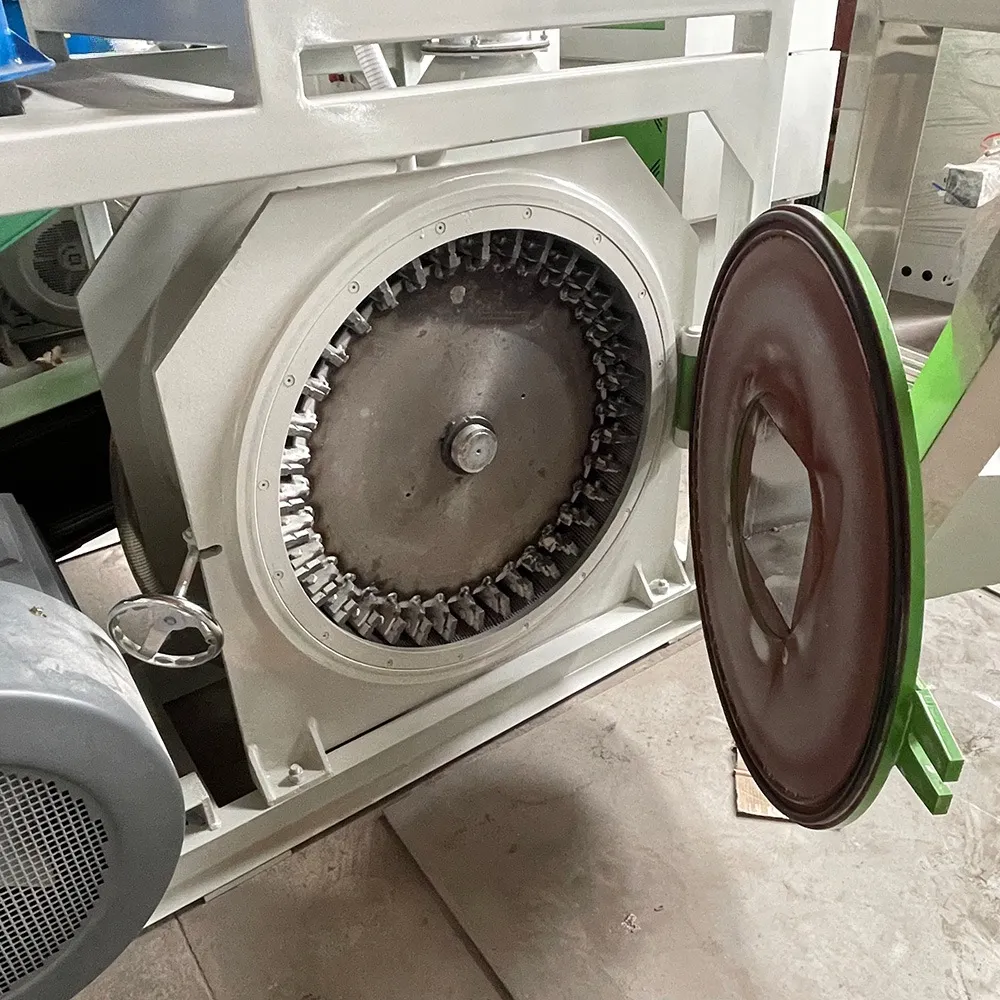

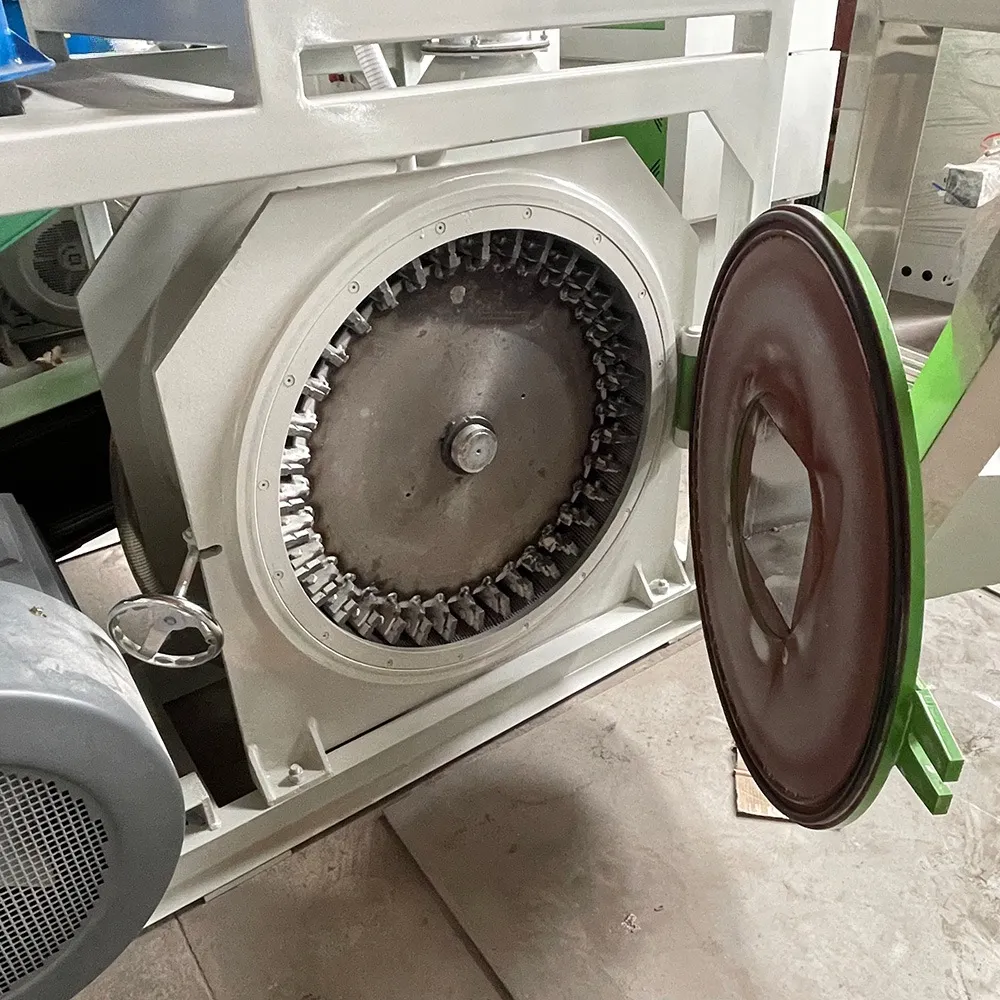

Foto's van de apparatuur

Referentieafbeeldingen voor lay-outplanning, toegangsvrijheid en componentidentificatie.

Modelspecificaties

Vergelijk de afmetingen van de modellen, het geïnstalleerde motorvermogen en het nominale capaciteitsbereik voor een eerste selectie.

| Model | Power (Vibrerende Voeder) | Roterende diameter (hoofdmotor) | Ventilatorvermogen | Aantal messen | Diameter trillingsscherm | Productiecapaciteit (kg/u) | Gewicht van de uitrusting (kg) |

|---|---|---|---|---|---|---|---|

| TM-500 | 2,2KW | 500mm | 4KW | 12+24 | 800 mm | 150-200 | 1500 |

| TM-600 | 4KW | 600 mm | 5,5KW | 13+26 | 1000 mm | 200-450 | 2000 |

| TM-800 | 4KW | 800 mm | 11KW | 15+32 | 1200 mm | 500-800 | 2800 |

Systeemconfiguratie

Een fijnmaalinstallatie wordt doorgaans als systeem geleverd. Definieer de voorbereiding, scheiding en opvang van de grondstoffen, en de optionele korrelgrootteverdeling om aan uw gewenste maaswijdte en doorvoer te voldoen.

| Module | Functie | Indien nodig | Notities / Interfaces |

|---|---|---|---|

| Korreldosering (triltoevoer) | Stabiele massastroom naar de molen | Aanbevolen voor een consistente output. | Stem de aanvoersnelheid af op de schijfbelasting en de gewenste maaswijdte. |

| Metaalscheiding (magneet) | Beschermt schijven en de kamer | Aanbevolen wanneer er risico bestaat op besmetting van het voer. | Installeer vóór het doseren voor optimale bescherming. |

| Luchttransportleiding | Poedertransport en warmteafvoer | Typisch voor poederoverdracht naar scheiding | De luchtstroom is afhankelijk van het vermogen van de ventilator en de plaatsing van de luchtkanalen. |

| Cycloonstofafscheider | Primaire poederscheiding | Beschikbaar voor stofverwijdering en productinzameling. | Doorgaans gecombineerd met een laatste filtratie voor het afvangen van fijne deeltjes. |

| Stofafscheider (zakfilter) | Definitieve boetes vastleggen | Doorgaans vereist voor een schone afvoer. | Bevestig de methode voor het omgaan met en afvoeren van stof op de locatie. |

| Waterkoeling (optioneel) | Voert proceswarmte af uit de maalzone. | Wanneer warmtegevoelige harsen of fijnmazige objecten een verhoogde temperatuur bereiken. | Bevestig de wateraanvoer of gesloten koelsysteem en de aansluitvereisten op de offerte. |

| Screening / classificatie (optioneel) | Nauwere grootteverdeling | Wanneer strikte controle op overmaatse afmetingen vereist is. | Kan worden gecombineerd met een retourlus voor het recyclen van te grote artikelen. |

| Extra grote retourlus (optioneel) | Herverwerkt de grove fractie | Wanneer de classificatie is geïnstalleerd | Verbetert de opbrengst bij fijnere maaswijdtes. |

| Geluidsisolatie (optioneel) | Geluidsreductie | Wanneer ze in de buurt van operators worden geïnstalleerd | Controleer of de toegangspanelen geschikt zijn voor onderhoud. |

Doorvoerprestaties

De doorvoer is afhankelijk van de modelgrootte, de schijfconfiguratie, de gewenste maaswijdte en het gedrag van het polymeer onder schuifspanning. Gebruik de specificatietabel voor de selectie en bevestig vervolgens de capaciteit aan de hand van uw hars, de temperatuur van de toevoer en de vereiste poederfijnheid.

Hoge output-efficiëntie

Het ontwerp voor continu gebruik zorgt voor een constante productie wanneer de aanvoersnelheid, de schijfafstand en de luchtstroom op elkaar zijn afgestemd.

Materiaalafhankelijke capaciteit

Hardheid, brosheid en impactgedrag beïnvloeden de belasting van de schijf en de haalbare kg/u bij een gegeven maaswijdte.

Mesh Target Tradeoff

Fijnere poeders leiden over het algemeen tot een lagere doorvoer en een hogere warmteontwikkeling. Definieer de acceptabele deeltjesgrootteverdeling vóór de uiteindelijke sortering.

Thermisch beheer

Bij schijffrezen ontstaat warmte die de eigenschappen van hars en de vloeibaarheid van poeder kan beïnvloeden. Temperatuurregeling en interne koeling helpen de slijpzone te stabiliseren en temperatuurpieken tijdens continu gebruik te verminderen.

Automatische temperatuurregeling

Stabiliseert de temperatuur in de maalzone om een herhaalbare werking bij verschillende harsbatches te garanderen.

Optionele waterkoeling

Waterkoeling kan zo worden geconfigureerd dat proceswarmte wordt afgevoerd, het risico op smelten wordt verminderd en een stabiele poederafvoer wordt gewaarborgd.

Processtabiliteit

Een stabiele temperatuur zorgt voor consistent instelgedrag van de spleet en helpt de variabiliteit in de grootteverdeling te verminderen.

Onderhoud en slijtageonderdelen

De bedrijfszekerheid wordt bepaald door schijfslijtage, toegankelijkheid voor afstellingen en de reinigingstijd tussen harswisselingen. Evalueer de intervallen voor slijtageonderdelen en de onderhoudsprocedure in relatie tot de schurende werking, het risico op vervuiling en het ploegenschema.

Schijfslijtagelevensduur

Het ontwerp van de schijf is gericht op lange onderhoudsintervallen om de frequentie van het slijpen en de geplande stilstandtijd te verminderen.

Aanpassing en vervanging

Het afstellen van de schijfafstand en het vervangen van de schijf zijn ontworpen om snel te kunnen worden uitgevoerd, zodat de consistentie van de output wordt hersteld.

Toegang tot schoonmaak

Het ontwerp van de toegangspoort heeft invloed op de omsteltijd bij het wisselen van polymeren, kleuren of additievenpakketten.

Factoren die de operationele kosten beïnvloeden

De kosten per kilogram worden bepaald door het energieverbruik, slijtage van onderdelen en de arbeidstijd van de operator. Bevestig tijdens het offertetraject de kosten voor nutsvoorzieningen, verbruiksartikelen en onderhoudsintervallen om de economische haalbaarheid per eenheid voor uw gewenste maasgrootte te kunnen inschatten.

Energie per kilogram

Het energieverbruik (kWh/kg) varieert afhankelijk van het harstype, de gewenste fijnheid en de luchtstroominstellingen. Een fijnere maaswijdte leidt doorgaans tot een hoger energieverbruik.

Slijtageonderdelen

Het onderhoudsinterval van de schijven en het plan voor het slijpen/vervangen ervan zijn de belangrijkste factoren die de aanschaf van verbruiksartikelen beïnvloeden bij langdurige bedrijfsvoering.

Arbeid en transitie

De tijd die nodig is voor het voeren, bewaken en reinigen van de dieren heeft invloed op de arbeidskosten. Snellere toegang kan de verliezen tijdens de omstelperiode verminderen.

Systeemvergelijking

Een vergelijking van de consistentie van de output, de onderhoudslast en de besturingsaanpak voor de evaluatie van apparatuur.

| Functie | Conventionele systemen | Temperatuurgeregelde schijfmolen |

|---|---|---|

| Uitvoerkwaliteit | Onconsistent, hoge stof | Uniform, fijn poeder |

| Bedrijfskosten | Hoog (energie, onderdelen, arbeid) | Laag (energiezuinig, duurzaam) |

| Onderhoud | Vaak, complex | Minimale, gemakkelijke toegang |

| Controle | Handmatig, onnauwkeurig | Automatische temperatuurregeling |

Polymeercompatibiliteit

De brosheid, hardheid en impacteigenschappen van de hars beïnvloeden de haalbare maaswijdte en de stabiele schijfbelasting. Controleer het harstype en de toevoercondities vóór de definitieve modelselectie.

Geschikte harssoorten

Middelharde, broze of slagvaste harsen, waaronder PE-, PVC- en PC-korrels.

Voervorm en -grootte

Korrelig voer wordt aanbevolen. De maximale korrelgrootte is 14 mm voor een stabiele dosering en belading van de schijven.

Deeltjesgroottecontrole

De uiteindelijke grootteverdeling wordt bepaald door de tandgeometrie van de schijf, de werkingsspleet en de reactie van het materiaal op afschuiving. Definieer de gewenste maaswijdte en de toelaatbare overmaat bij het specificeren van het systeem.

Typisch maatbereik

20 tot 100 mesh, afhankelijk van de schijfconfiguratie en de bedrijfsinstellingen.

Optionele screening

Zeefbewerking kan worden toegepast wanneer een strengere controle op te grote afmetingen of een smallere snede vereist is.

Garantie- en servicevoorwaarden

De garantieomvang, uitsluitingen en serviceprocedures zijn vastgelegd in de offerte en het verkoopcontract. Stem de garantieverwachtingen af op de bedrijfsuren en het onderhoudsplan.

Standaardgarantie

De standaard garantieperiode is 12 maanden.

Technische ondersteuning

Levenslange technische ondersteuning wordt geboden. Ondersteuning op locatie en uitgebreidere dekking zijn afhankelijk van het gekozen servicepakket.

Installatie en nutsvoorzieningen

Definieer de nutsvoorzieningen en lay-outbeperkingen van de locatie vroegtijdig om capaciteitsverlies door slechte leidingaanleg, onvoldoende koeling of beperkte toegang voor onderhoud te voorkomen. De definitieve eisen worden in de offerte vastgelegd.

| Vereiste | Wat te leveren | Waarom het uitmaakt | Praktische aantekeningen |

|---|---|---|---|

| Elektrische energie | Stabiele levering van motoren voor maalinstallaties, feeders en ventilatoren. | Stelt de haalbare luchtstroom en doorvoerstabiliteit in | Controleer de spanning/frequentie en het totale geïnstalleerde vermogen van het geselecteerde model. |

| Waterkoeling (optioneel) | Watertoevoer of gesloten koelcircuit | Reguleert de proceswarmte en ondersteunt een stabiele poederproductie. | Controleer tijdens het dimensioneren de aansluitmaat, de doorstroming en de temperatuurlimieten. |

| Kanaalwerk en stofafzuiging | Routering voor het transporteren van lucht, scheiding en opvang. | Beïnvloedt drukverlies, scheidingsefficiëntie en onderhoud. | Beperk scherpe bochten en lange rechte stukken tot een minimum om drukverlies te verminderen. |

| Vloeroppervlakte en toegankelijkheid | Opruimwerkzaamheden rondom de molen en het ophalen van afval | Bepaalt de onderhoudstijd en de veilige hantering van slijtageonderdelen. | Plan toegang voor het afstellen, reinigen en onderhouden van de schijven. |

| Voederbereiding | Schone, gelijkmatige korrels binnen de aangegeven groottelimieten | Vermindert slijtage en verbetert de poederconsistentie. | Overweeg, indien nodig, het vooraf zeven en scheiden van metalen. |

Offerteaanvraag

Geef het harstype, de gewenste maaswijdte, de vereiste capaciteit en de beschikbare nutsvoorzieningen door om de configuratie en offerte te bevestigen.

We respecteren uw privacy. Uw informatie wordt alleen gebruikt om uw project te bespreken.