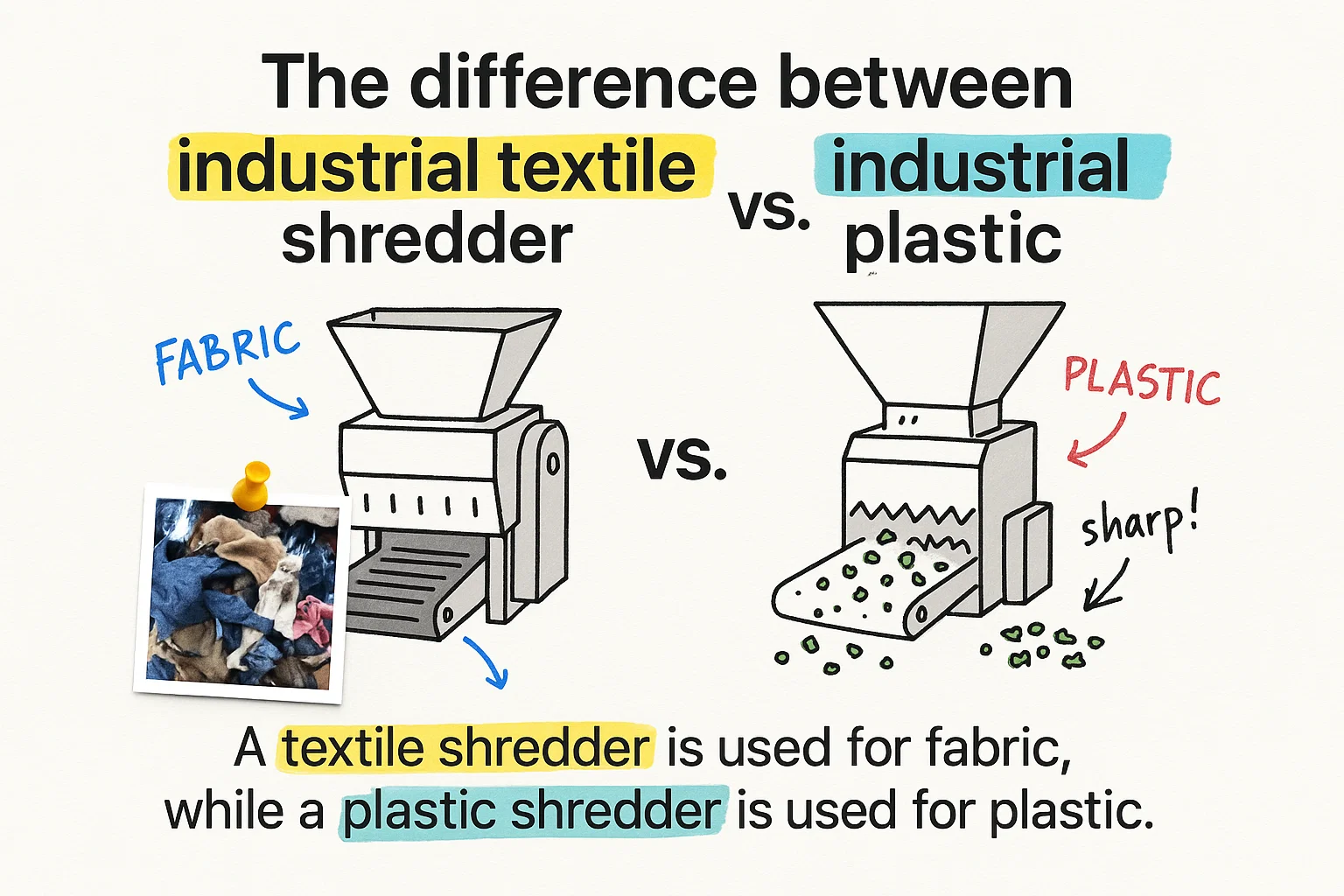

La différence entre un broyeur textile et un broyeur standard devient cruciale lorsque vous traitez des matériaux qui nécessitent des mécanismes de coupe spécialisés. Les déchets textiles nécessitent des capacités de broyage uniques que les broyeurs industriels standard ne peuvent tout simplement pas fournir. Si vous traitez des chutes de tissu, des déchets de vêtements ou des matériaux fibreux, le choix d'un mauvais broyeur entraîne des blocages fréquents, une maintenance excessive et des temps d'arrêt coûteux qui peuvent paralyser votre opération de recyclage.

Au Machine à rum aussi, Grâce à notre expérience, nous avons conçu des broyeurs standards et spécifiques pour le textile dans des centaines d'installations à travers le monde. Ce guide présente les différences techniques, les scénarios d'application et les considérations de coût pour vous aider à choisir l'équipement adapté à votre flux de matières.

Ce qui différencie les déchiqueteuses textiles des déchiqueteuses standard

Les broyeurs de textiles sont dotés de rotors spécialisés et de géométries de coupe qui empêchent le tissu de s'enrouler autour de l'arbre. Les broyeurs standard utilisent des configurations de dents agressives optimisées pour les matériaux rigides tels que le plastique, le bois ou le métal. Lorsque vous introduisez des textiles souples dans un broyeur standard, le matériau s'enroule autour du rotor au lieu d'être coupé proprement.

La différence essentielle réside dans l'angle et l'espacement des lames. Les broyeurs de textiles utilisent des lames en forme de crochet placées à des intervalles plus larges, qui saisissent et déchirent les matériaux fibreux sans créer de tension qui provoquerait un enroulement. Les broyeurs standard utilisent des lames en forme de V ou des lames plates placées plus près les unes des autres, conçues pour fracturer les matériaux durs par l'impact et la force de cisaillement.

Exigences en matière de vitesse et de couple du rotor

Les broyeurs de textiles fonctionnent à des vitesses de rotation plus faibles, généralement entre 40 et 80 tours/minute, avec un couple élevé pour tirer la matière à travers la chambre de coupe. Cette action lente et puissante empêche le matériau de rebondir ou de s'emmêler. Les broyeurs standard tournent plus vite, souvent entre 80 et 150 tr/min, car les matériaux rigides nécessitent une vitesse d'impact plutôt qu'une force de traction soutenue.

Les spécifications de votre moteur reflètent cette différence. Un broyeur de textiles traitant 500 kg/heure de déchets textiles a besoin d'une puissance d'environ 30 à 45 kW avec un réducteur à couple élevé. Un broyeur standard traitant le même débit de plastiques rigides fonctionne efficacement avec une puissance de 22 à 30 kW, car l'action de coupe nécessite une force moins soutenue.

Capacités de manutention : Les points forts de chaque broyeur

Déchiqueteuse de textiles Applications :

- Chutes de tissu post-industriel

- Vêtements et chaussures en fin de vie

- Déchets de tapis et de tissus d'ameublement

- Matériaux non tissés

- Déchets de cordes et de cordages

- Matelas et matériel de literie

Applications de broyage standard :

- Bouteilles et conteneurs en plastique rigide

- Bois de construction et palettes en bois

- Enceintes pour déchets électroniques

- Boîtes et fûts métalliques

- Pièces automobiles (pare-chocs, tableaux de bord)

- Débris de construction

Selon la Agence américaine pour la protection de l'environnement, Les déchets textiles représentent plus de 11,3 millions de tonnes par an dans les flux de déchets solides municipaux. Le traitement de ce volume nécessite un équipement spécialement conçu pour les matériaux fibreux, car les déchiqueteuses standard connaîtraient des défaillances opérationnelles constantes.

Taille du tamis et homogénéité des particules en sortie

La taille des perforations du crible diffère considérablement entre ces types de broyeurs. Les broyeurs de textiles utilisent des trous de criblage plus grands, généralement de 50 mm à 100 mm, car le tissu compacté a besoin d'espace pour passer sans créer de contre-pression. Les broyeurs standard utilisent des cribles plus serrés, souvent de 20 à 50 mm, pour obtenir une taille de particule uniforme pour les matériaux rigides.

Lorsque vous traitez des textiles à travers le crible serré d'un broyeur standard, le matériau se comprime et obstrue les perforations. Cela crée un effet d'étouffement qui surcharge le moteur et arrête la production. Les broyeurs de textiles résolvent ce problème en permettant à la matière partiellement déchiquetée de sortir rapidement, ce qui vous permet de la retraiter si vous avez besoin de particules de plus petite taille.

Impact sur le monde réel : Une usine de confection de Caroline du Nord est passée d'une déchiqueteuse standard réutilisée à une déchiqueteuse dédiée aux textiles. Les temps d'arrêt liés aux bourrages sont passés de 6 heures par équipe à moins de 30 minutes par semaine. Le débit de matériaux a augmenté de 240%, tandis que la consommation d'énergie par tonne a diminué de 18%.

Conception du système d'alimentation et considérations de sécurité

Les broyeurs de textiles sont équipés de trémies d'alimentation larges et peu inclinées qui permettent aux matériaux volumineux, tels que les vêtements entiers ou les rouleaux de moquette, d'entrer en douceur. La conception de la trémie empêche les matériaux de former des ponts ou de s'accrocher à l'entrée. Les broyeurs standard sont dotés de trémies plus étroites et plus inclinées, optimisées pour les objets rigides qui s'écoulent librement et ne se compriment ni ne se dilatent.

Les mécanismes de sécurité diffèrent également. Les broyeurs de textiles sont dotés de systèmes de détection qui détectent le couple excessif exercé par le matériau emballé et inversent automatiquement le rotor pour éliminer le bourrage. Les broyeurs standard se concentrent sur la protection contre les corps étrangers durs, tels que les attaches métalliques ou les pierres, à l'aide de systèmes de vérins hydrauliques et d'embrayages de surcharge.

Accès à la maintenance et remplacement des pièces d'usure

Les lames de coupe des broyeurs de textiles doivent être remplacées plus fréquemment car le tissu contient des contaminants abrasifs tels que du sable, des boutons et des fermetures à glissière. La durée de vie des lames varie de 200 à 400 heures de fonctionnement en fonction de la propreté du matériau. Les broyeurs standard qui traitent des plastiques rigides propres atteignent une durée de vie de 800 à 1 200 heures entre les changements de lames.

Les broyeurs textiles sont dotés de panneaux d'accès rapide et de rotors modulaires qui permettent de changer les lames sans démonter le rotor. Les temps d'arrêt pour maintenance sont ainsi réduits à 2 ou 3 heures, contre 6 à 8 heures pour un démontage complet du rotor. Les broyeurs standard nécessitent un entretien moins fréquent, mais un démontage plus important lorsque le remplacement des lames s'avère nécessaire.

Comparaison des spécifications techniques

| spécification | Déchiqueteuse de textiles | Déchiqueteuse standard |

|---|---|---|

| Vitesse du Rotor | 40-80 RPM | 80-150 RPM |

| Configuration des lames | En forme de crochet, large espacement | En forme de V ou plat, à faible espacement |

| Ouverture de l'écran | 50-100mm | 20-50mm |

| Puissance du moteur (500kg/h) | 30-45 kW | 22-30 kW |

| Vie de la lame | 200-400 heures | 800-1 200 heures |

| Débit typique | 300-1 000 kg/h | 500-2 000 kg/h |

Analyse des coûts : Investissement initial et dépenses de fonctionnement

Les déchiqueteuses textiles coûtent généralement 15-25% de plus que les déchiqueteuses standard comparables en raison d'une ingénierie spécialisée et de volumes de production plus faibles. Une déchiqueteuse textile de capacité moyenne (500 kg/h) coûte entre 1 7T45 000 et 1 7T75 000, tandis qu'une déchiqueteuse standard d'un débit similaire coûte entre 1 7T35 000 et 1 7T55 000.

Cependant, l'utilisation d'un mauvais type d'équipement multiplie les coûts. Les établissements qui tentent de traiter des textiles avec des déchiqueteuses standard signalent des dépenses de maintenance 3 à 4 fois supérieures à ce que prévoient les spécifications. La fréquence de remplacement des lames double ou triple, les réparations de moteurs augmentent et les coûts de main-d'œuvre pour éliminer les bourrages s'accumulent rapidement.

Modes de consommation d'énergie

Malgré des moteurs plus puissants, les broyeurs textiles consomment souvent moins d'énergie par tonne de matériau traité. Le fonctionnement à couple élevé et à faible vitesse maintient une consommation d'énergie constante sans les surcharges qui se produisent lorsque les broyeurs standard rencontrent des matériaux difficiles. La demande d'électricité de votre établissement sera plus stable et les frais liés aux pics de consommation pourraient être moins élevés.

Les broyeurs standard font preuve d'une efficacité énergétique supérieure lorsqu'ils traitent les matériaux auxquels ils sont destinés. Un broyeur standard traitant des conteneurs rigides en PEHD consomme environ 15 à 22 kWh par tonne, tandis qu'un broyeur de textiles traitant des déchets de tissus nécessite 25 à 35 kWh par tonne en raison de la faible densité en vrac du matériau et de sa grande compressibilité.

Quand choisir un broyeur standard pour les flux de déchets mixtes ?

Certaines opérations de recyclage traitent à la fois des plastiques rigides et de petites quantités de contamination textile. Dans ce cas, un broyeur standard doté de fonctions de tolérance textile constitue la meilleure solution. Recherchez des modèles avec :

- Fonction de rotor réversible pour dégager les matériaux emballés

- Des ouvertures de tamis plus grandes (40-60 mm) qui permettent d'équilibrer la taille des particules et le débit.

- Vitesse modérée du rotor (60-90 RPM) qui permet de traiter les deux types de matériaux

- Protection renforcée du moteur contre les surcharges temporaires

Ce compromis fonctionne lorsque les textiles représentent moins de 10-15 TP6T de votre flux d'entrée. Au-delà de ce seuil, vous rencontrerez suffisamment de problèmes opérationnels pour justifier un broyeur textile dédié ou un système de traitement en deux étapes.

Choisissez le broyeur adapté à votre flux de matériaux

Rumtoo Machine fabrique à la fois des broyeurs spécifiques aux textiles et des broyeurs standards conçus pour une exploitation industrielle continue. Nos équipements sont équipés de systèmes de lames interchangeables rapides, de détection automatique de bouchons et de surveillance de la maintenance prédictive.

Nous fournissons une conception complète du système, y compris des convoyeurs, la collecte de poussière et des équipements de séparation aval. Chaque installation inclut une formation des opérateurs, des kits de pièces de rechange et une garantie de 24 mois.

Consultez nos spécifications de broyeur complètes et obtenez un devis personnalisé →

Systèmes hybrides pour une flexibilité maximale

Les grandes installations de recyclage installent de plus en plus des lignes de traitement parallèles avec les deux types de broyeurs. Cette configuration dirige les matériaux vers l'équipement approprié en fonction de la composition, maximisant le débit et minimisant les problèmes de maintenance. Un système de tri automatique en amont dirige les textiles vers une ligne et les matériaux rigides vers une autre.

L'investissement initial pour les systèmes doubles est de 60-80 TP6T supérieur aux installations avec un seul broyeur, mais les installations traitant 5+ tonnes par jour atteignent généralement le retour sur investissement en 18-24 mois grâce à une disponibilité accrue et à des coûts de maintenance réduits. Vous gagnez également la flexibilité d'accepter des flux de déchets divers qui commandent des redevances de dépose premium.

Comparaison entre broyeur à un arbre et broyeur à deux arbres

Les broyeurs textiles et standards sont disponibles en configuration à un arbre et à deux arbres. Les conceptions à un arbre avec un vérin hydraulique produisent une taille de particules plus uniforme et fonctionnent bien pour les matériaux nécessitant un traitement supplémentaire. Les broyeurs à deux arbres offrent un débit plus élevé et une meilleure gestion des matériaux contaminés, mais créent une sortie moins uniforme.

Pour les applications textiles, les broyeurs à deux arbres dominent car les déchets de vêtements contiennent des agrafes métalliques, des boutons et d'autres contaminants que le broyeur à un arbre devrait éliminer en amont. Cependant, des broyeurs textiles à un arbre spécialisés dotés de systèmes d'alimentation hydraulique et de fonctions de réverse automatique peuvent gérer efficacement les déchets de tapis et de tissu avec des rendements allant de 300 à 1 500 kg/h. Les broyeurs standards servant aux opérations de recyclage des plastiques préfèrent les conceptions à un arbre lorsque le flux de matériaux est relativement propre et uniforme.

Prendre la bonne décision en matière d'équipement pour votre exploitation

Choisir entre les broyeurs textiles et standards nécessite une évaluation honnête de votre composition actuelle des matériaux et de vos plans de traitement futurs. Commencez par analyser votre flux de déchets sur une période de deux semaines, en documentant la proportion de matériaux fibres par rapport aux composants rigides.

Si les textiles représentent plus de 20 TP6T de votre volume, spécifiez un broyeur textile dédié. Pour les flux mélangés avec 5-15 TP6T de textiles, envisagez un broyeur standard avec des fonctionnalités améliorées. Les opérations traitant des déchets textiles purs ne devraient évaluer que des équipements spécifiques aux textiles pour éviter des problèmes opérationnels chroniques.

Calculez votre coût total de possession sur une période de cinq ans, y compris l'énergie, la maintenance, le remplacement des lames et les pannes. L'équipement au prix d'achat le plus bas n'apporte rarement la meilleure valeur lorsque le mauvais type de matériaux est traité. Prenez en compte vos coûts de main-d'œuvre pour le débouchage, qui peuvent atteindre 1 TP7T15 000-1 TP7T25 000 annuellement avec des équipements non adaptés.

Prise de décision clé : La différence entre le broyeur textile et le broyeur standard va bien au-delà du design des lames. Ces machines représentent des approches fondamentalement différentes de la réduction de taille, chacune optimisée pour des caractéristiques spécifiques des matériaux. Choisir un équipement adapté à votre flux de matériaux détermine si votre exploitation de recyclage fonctionne de manière rentable ou lutte constamment contre des problèmes de maintenance et un débit médiocre.

Votre broyeur constitue la base de votre système de recyclage. Prendre la bonne décision affecte chaque processus aval, de la triage et du nettoyage à la qualité finale du produit. Prenez le temps de travailler avec des fournisseurs d'équipements expérimentés qui comprennent vos défis de matériaux et peuvent fournir des références d'applications similaires.

Pour plus d'informations sur le choix des équipements pour le recyclage des plastiques, visitez notre guide complet sur les machines broyeur de plastique.