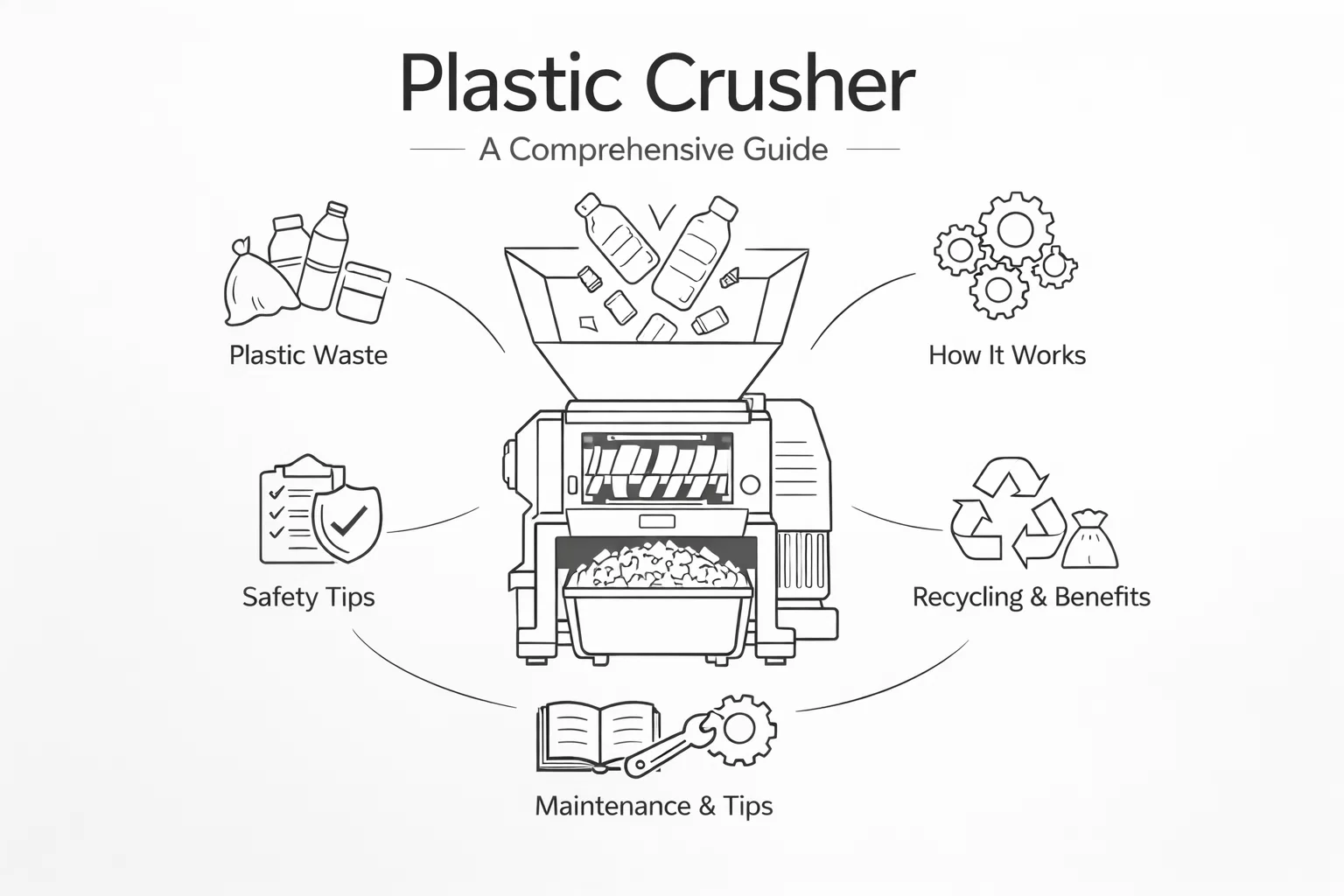

Les broyeurs de plastique — souvent appelés granulateurs sur les marchés internationaux — sont des machines essentielles dans les opérations de recyclage, transformant les déchets plastiques volumineux en flocons uniformes prêts à être lavés et granulation.[1] Pour les responsables d'usine et les équipes d'approvisionnement qui évaluent les équipements de réduction de taille, la compréhension des mécanismes, des types et des exigences de maintenance des concasseurs a un impact direct sur le débit, la qualité des matériaux et le retour sur investissement.

Principes de fonctionnement des broyeurs de plastique

Les broyeurs de plastique utilisent un mécanisme de coupe simple mais efficace. Des lames en acier trempé, montées sur un rotor à grande vitesse (généralement 400 à 600 tr/min), tournent à l'intérieur d'une chambre de coupe tapissée de couteaux fixes.[2] Lorsque la matière pénètre dans la chambre, des lames rotatives la cisaillent contre des couteaux fixes grâce à une action de coupe précise. Un tamis perforé situé au fond de la chambre contrôle la granulométrie finale : seules les particules suffisamment petites pour passer à travers les ouvertures du tamis (généralement de 10 à 100 mm) sortent du concasseur.[3]

Lorsque les lames sont affûtées et les jeux réduits, le cisaillement est l'action physique dominante. Des lames émoussées orientent le processus vers le déchirement et la compression, ce qui diminue l'efficacité et augmente la consommation d'énergie.[4]

Types de concasseurs et configurations de lames

Trois configurations de lames principales permettent de répondre aux différentes caractéristiques des matériaux :

Coupe en double ciseaux (lame parallèle) : Le rotor et les lames fixes sont alignés selon un léger angle, garantissant un écartement de coupe constant. Cette configuration génère un minimum de chaleur, consomme moins d'énergie et produit des coupes nettes. Idéale pour les bouteilles, les contenants rigides et le broyage en général.[5]

Rotor de type V : Les lames sont montées en V, concentrant la matière vers le centre de la chambre même lorsque les arêtes de coupe s'usent. Cette forme en V empêche la matière de s'échapper latéralement et prolonge l'efficacité de coupe. Recommandée pour les pièces à parois épaisses et les plastiques techniques durs.[5]

Rotor hélicoïdal : Les pales sont disposées en spirale à l'intérieur d'un rotor fermé. Cette conception robuste permet de traiter des sections épaisses, des tubes et des profilés qui bloqueraient d'autres configurations. Pour le traitement de longs tubes et profilés en plastique, des modèles spécialisés sont disponibles. concasseurs horizontaux offrir des performances supérieures.[5]

Le matériau de la lame influe considérablement sur les performances et les coûts d'exploitation. L'acier à outils D2/SKD11 de qualité supérieure offre la dureté et la résistance à l'usure nécessaires à une coupe constante, même lors de longues séries de production.[1]

Facteurs déterminant le débit

La capacité du concasseur dépend de multiples variables interdépendantes :

propriétés des matériaux La principale contrainte réside dans la vitesse de coupe des polymères souples comme le PE et le PP, contrairement aux résines techniques rigides telles que l'ABS, le nylon et le polycarbonate. Les matériaux post-consommation, souillés et portant des étiquettes, se traitent plus lentement que les déchets de production propres.[5]

dimensions de la chambre de coupe et largeur de la lame Vous pouvez contrôler directement la quantité de matériau que le concasseur peut accepter par cycle. Une chambre de coupe de 1 000 mm de large traite un volume nettement supérieur à celui d'une unité de 600 mm.[1]

Puissance du moteur La vitesse du rotor sous charge est déterminée par le moteur. Les moteurs sous-dimensionnés s'enrayent en cas d'alimentation rapide, réduisant ainsi le débit. Les concasseurs industriels nécessitent des moteurs de 55 à 110 kW pour maintenir une vitesse constante, même avec des matériaux résistants.[1]

taille de l'ouverture de l'écran Le compromis le plus direct est celui des tamis : les plus petits trous produisent une granulométrie plus fine, mais nécessitent un temps de séjour plus long dans la chambre de coupe. Un tamis de 8 mm produit des granulés adaptés au moulage par injection ; un tamis de 95 mm produit des paillettes pour les lignes de lavage.[6]

Technologie de granulation humide

Les broyeurs à voie humide injectent de l'eau dans la chambre de coupe pendant leur fonctionnement, offrant ainsi trois avantages en termes de performance pour le recyclage des films et des bouteilles :[5]

Lavage partiel Le processus commence immédiatement, éliminant les saletés superficielles et réduisant la charge de contamination sur les équipements de lavage en aval.

Lubrification et refroidissement L'entrefer réduit la friction entre les surfaces des lames, contrôlant ainsi l'élévation de température qui, autrement, ramollirait les thermoplastiques et accélérerait l'usure des lames.

Durée de vie des lames prolongée Ces résultats sont dus à des températures de coupe réduites et à une meilleure évacuation des copeaux. Les installations utilisant des concasseurs à voie humide signalent des intervalles plus longs entre les affûtages de lames (40-60%).[1]

Les concasseurs humides s'intègrent dans cordes à linge Pour les bouteilles en PET, les contenants en PEHD et les films agricoles où l'humidité est déjà présente et où les systèmes de traitement des eaux gèrent les rejets. Pour les applications de broyage humide spécifiques, envisagez un broyeur de plastique humide conçu spécifiquement à cet effet.[7]

Directives opérationnelles pour une efficacité maximale

Suivez ces pratiques pour éviter les bourrages, réduire l'usure et maintenir un rendement constant :[5]

- Ne jamais démarrer avec du matériau dans la chambre de coupe ; les matériaux piégés peuvent bloquer le rotor ou surcharger le moteur au démarrage.

- Alimenter le matériau en continu à un débit constant ; l’alimentation par lots provoque des à-coups du moteur et une coupe irrégulière

- Éliminer le métal, les pierres et les gros morceaux du flux d'alimentation par pré-criblage ou détection de métaux

- Videz les bacs de collecte avant qu'ils ne soient pleins – les matériaux accumulés peuvent s'infiltrer dans les roulements et les moteurs.

- Faites fonctionner le concasseur avant l'alimentation et poursuivez-le après l'arrêt de l'alimentation afin de vider complètement la chambre.

- N’arrêtez le ventilateur qu’après avoir arrêté le concasseur afin d’éviter tout refoulement de matériaux dans la tuyauterie d’évacuation.

Exigences en matière de maintenance préventive

La fiabilité du concasseur dépend de programmes d'entretien rigoureux :[8]

Gestion des lames Il s'agit de la tâche de maintenance la plus critique. Des lames affûtées coupent net, produisant des copeaux uniformes avec un minimum de fines et de poussière. Des lames émoussées déchirent le matériau, créant des bords irréguliers, augmentant la consommation d'énergie et générant de la chaleur. Établissez un programme de rotation des lames en fonction du tonnage traité – généralement toutes les 40 à 80 heures de fonctionnement selon l'abrasivité du matériau. Conservez des jeux de lames de rechange pour minimiser le temps de changement.[9]

Inspection des écrans Il convient de procéder à un nettoyage à chaque changement d'équipe. Des grilles obstruées restreignent le flux de matière, provoquant une accumulation dans la chambre de coupe qui entraîne une surchauffe et la fusion du plastique. Nettoyez les grilles à l'aide de brosses métalliques entre chaque changement de lame. Faites pivoter les grilles de 180° périodiquement afin de répartir l'usure uniformément sur la zone de perforation.[5]

lubrification des roulements et du moteur Respectez les intervalles préconisés par le constructeur. Vérifiez le niveau d'huile de la boîte de vitesses chaque semaine et effectuez la vidange annuellement ou selon les préconisations du compteur horaire. Les roulements du moteur nécessitent généralement un regraissage toutes les 2 000 à 3 000 heures.[10]

retrait de corps étrangers Il protège contre les dommages catastrophiques. Même de petits fragments de métal peuvent ébrécher les bords des pales en carbure ou fissurer le rotor. Un rotor endommagé engendre des réparations coûteuses et un arrêt de production prolongé.[5]

Les responsables d'usine indiquent que la maintenance proactive réduit les temps d'arrêt non planifiés de 70 à 80% par rapport aux approches de fonctionnement jusqu'à la panne.[11]

Choisir le bon concasseur

Le type de matériau, la granulométrie d'alimentation, la granulométrie de sortie requise et le débit souhaité déterminent les spécifications appropriées du concasseur. Petits concasseurs avec des moteurs de 22 à 30 kW traitent 200 à 300 kg/h pour la récupération de broyé à côté de la presse. Unités robustes avec des moteurs de 90 à 110 kW traitent 900 à 1200 kg/h de conteneurs rigides ou de pièces à parois épaisses.[1]

Pour les installations traitant des matériaux mixtes, spécifiez des porte-lames permettant un changement rapide entre les configurations de lames plates, en V et à griffes sans remplacer l'ensemble du rotor.[12]

La capacité de concassage humide ajoute 15-25% au coût de l'équipement, mais offre un retour sur investissement immédiat dans les applications de lignes de lavage grâce à une usure réduite des lames et à une propreté améliorée des flocons.

Pour obtenir des spécifications détaillées et découvrir notre gamme complète de broyeurs de plastique, visitez notre site web. page produit du broyeur de plastique.