Automatyczny rozdrabniacz tworzyw sztucznych do produkcji drobnego proszku

System mielenia tarczowego do przetwarzania granulatu tworzyw sztucznych na kontrolowany proszek do recyklingu i produkcji mieszanek. Typowy zakres wielkości produktu wynosi od 20 do 100 mesh, w zależności od konfiguracji tarcz i szczeliny roboczej. Zalecany wsad to czyste granulki o maksymalnej wielkości 14 mm.

Otrzymaj niestandardową ofertę cenową

System podawania i rozładowywania

Dozowane dozowanie i stabilny zrzut to główne czynniki wpływające na spójność produkcji. Typowe układy obejmują dozowanie wibracyjne, kierowany przepływ w komorze oraz pneumatyczny transfer do separacji i odbioru.

Wydajny mechanizm podawania

Materiał przeznaczony do rozdrabniania jest płynnie wprowadzany na nieruchomą, obracającą się z dużą prędkością tarczę rozdrabniacza za pomocą precyzyjnie sterowanego podajnika wibracyjnego, co zapewnia równomierny przepływ materiału.

Dynamiczna siła odśrodkowa

Zintegrowany wewnętrzny dysk wykorzystuje siłę odśrodkową, aby sprawnie kierować materiał przez dysk rozdrabniacza, wyrzucając go do zewnętrznej komory w celu wydajnego rozładowania.

Zintegrowany transport materiałów

Zmielony materiał jest dodatkowo transportowany za pomocą dalszego układu, co gwarantuje bezproblemową pracę i zapobiega powstawaniu zatorów.

Przepływ pracy szlifowania

Sekwencja procesu od podawania granulatu, przez mielenie tarczowe, po odbiór proszku. Stabilne warunki pracy są ustalane poprzez szczelinę między tarczami, geometrię zębów tarcz oraz regulację temperatury.

Podawanie materiału

Granulat plastiku (maks. 14 mm) podawany jest do rozdrabniacza za pomocą podajnika wibracyjnego.

Rozdrabnianie z dużą prędkością

Szybkoobrotowa tarcza rozdrabnia materiał na drobny proszek.

Rozładowanie odśrodkowe

Siła odśrodkowa wyrzuca proszek do zewnętrznej komory, gdzie jest zbierany.

System transportu

Dalszy układ transportowy transportuje końcowy proszek, zapobiegając powstawaniu zatorów.

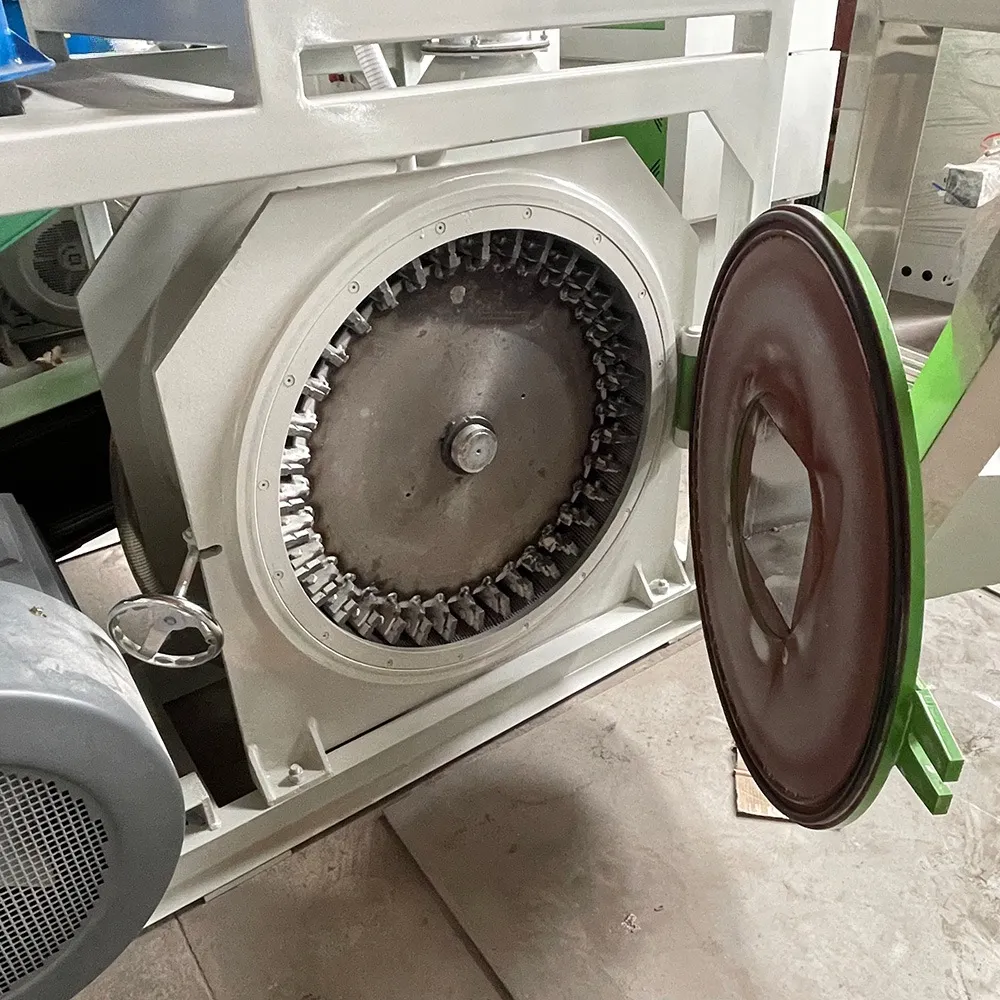

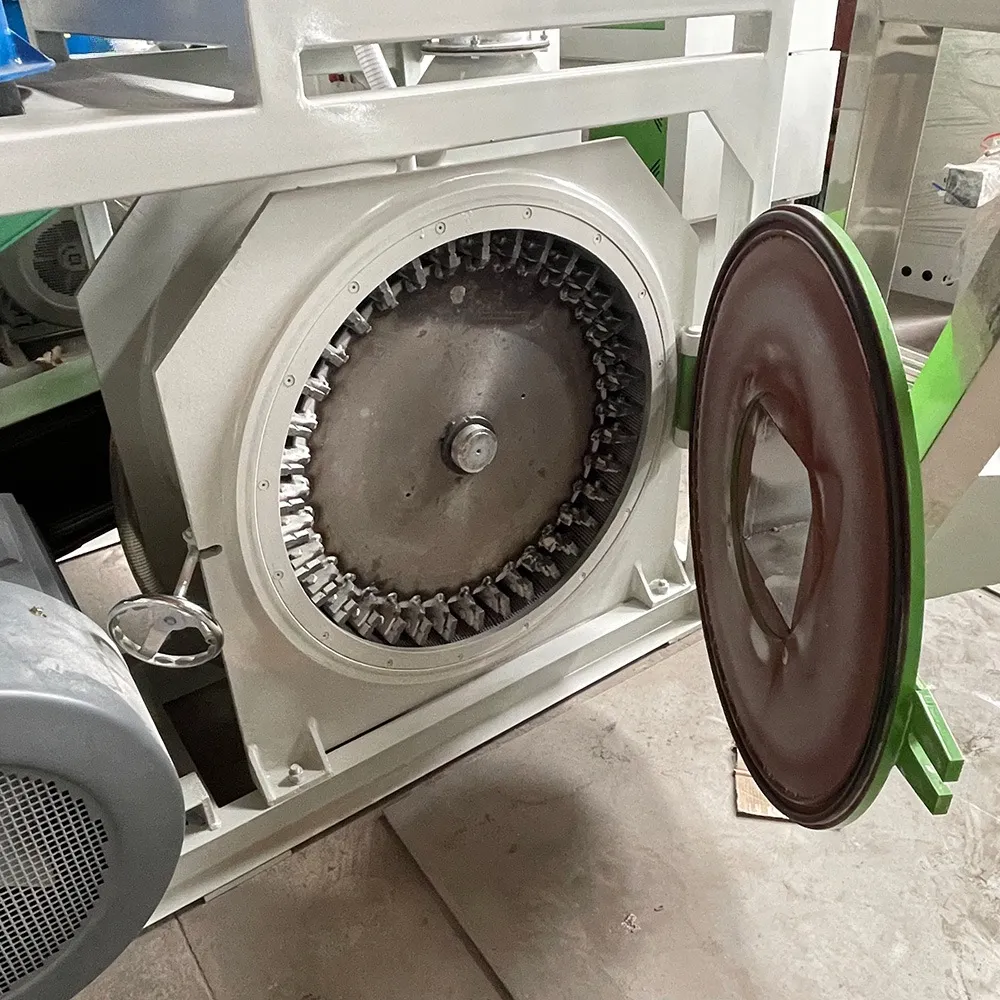

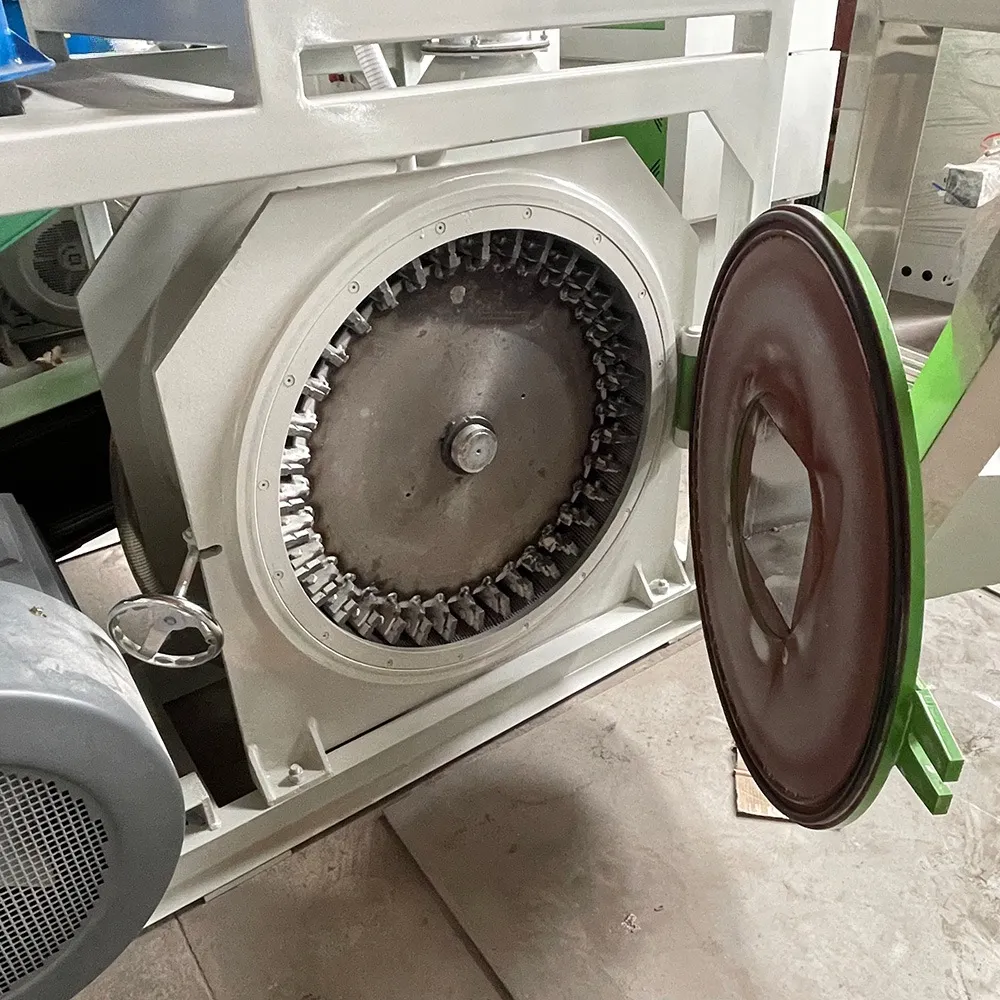

Zdjęcia sprzętu

Obrazy referencyjne pomocne w planowaniu rozmieszczenia elementów, określaniu prześwitów i identyfikacji komponentów.

Specyfikacje modelu

Porównaj rozmiary modelu, zainstalowaną moc silnika i zakresy znamionowej wydajności w celu dokonania wstępnego wyboru.

| Model | Moc (Podajnik Wibracyjny) | Średnica obrotowa (silnik główny) | Moc wentylatora | Liczba ostrzy | Średnica sita wibracyjnego | Wydajność produkcyjna (kg/h) | Waga sprzętu (kg) |

|---|---|---|---|---|---|---|---|

| TM-500 | 2,2 kW | 500 mm | 4 kW | 12+24 | 800mm | 150-200 | 1500 |

| TM-600 | 4 kW | 600mm | 5,5 kW | 13+26 | 1000mm | 200-450 | 2000 |

| TM-800 | 4 kW | 800mm | 11 kW | 15+32 | 1200 mm | 500-800 | 2800 |

Konfiguracja systemu

Instalacja do drobnego mielenia jest zazwyczaj dostarczana jako system. Zdefiniuj wstępne przygotowanie wsadu, separację i odbiór oraz opcjonalną klasyfikację wielkości, aby dopasować ją do docelowej wielkości oczek i przepustowości.

| Moduł | Funkcjonować | Kiedy potrzeba | Notatki / Interfejsy |

|---|---|---|---|

| Dozowanie granulatu (podajnik wibracyjny) | Stabilny przepływ masy do młyna | Zalecane dla uzyskania spójnego wyniku | Dopasuj prędkość posuwu do obciążenia tarczy i docelowej siatki |

| Separacja metali (magnes) | Chroni dyski i komorę | Zalecane w przypadku ryzyka zanieczyszczenia paszy | Zainstaluj przed dozowaniem, aby zapewnić najlepszą ochronę |

| Linia transportu powietrza | Transport proszku i usuwanie ciepła | Typowe dla transferu proszku do separacji | Przepływ powietrza jest powiązany z mocą wentylatora i przebiegiem kanałów |

| Odpylacz cyklonowy | Pierwotna separacja proszku | Dostępne do usuwania pyłu i zbierania produktów | Zwykle w połączeniu z filtracją końcową w celu wychwytywania drobnych cząstek |

| Odpylacz (filtr workowy) | Ostateczne przechwycenie grzywien | Zwykle wymagane do czystego rozładowania | Potwierdź metodę postępowania z pyłem na terenie zakładu i jego utylizacji |

| Chłodzenie wodne (opcjonalnie) | Usuwa ciepło procesowe ze strefy mielenia | Gdy żywice wrażliwe na ciepło lub drobne siatki zwiększają temperaturę | Potwierdź w ofercie dopływ wody lub chłodzenie w obiegu zamkniętym oraz wymagania dotyczące podłączenia |

| Badanie przesiewowe / klasyfikacja (opcjonalnie) | Węższy rozkład wielkości | Gdy wymagana jest ścisła kontrola nad gabarytami | Można połączyć z pętlą zwrotną do recyklingu ponadgabarytowych przedmiotów |

| Nadwymiarowa pętla powrotna (opcjonalnie) | Przetwarza frakcję nadwymiarową | Po zainstalowaniu klasyfikacji | Zwiększa wydajność przy gęstszych oczkach docelowych |

| Obudowa dźwiękochłonna (opcjonalnie) | Redukcja szumów | W przypadku instalacji w pobliżu operatorów | Potwierdź panele dostępowe do celów konserwacji |

Wydajność przepustowości

Wydajność zależy od rozmiaru modelu, konfiguracji tarczy, siatki docelowej i zachowania polimeru pod wpływem ścinania. Skorzystaj z tabeli specyfikacji do wstępnej selekcji, a następnie sprawdź wydajność w odniesieniu do żywicy, temperatury zasilania i wymaganego stopnia rozdrobnienia proszku.

Wysoka wydajność wyjściowa

Konstrukcja do pracy ciągłej zapewnia stabilną produkcję, gdy prędkość podawania, odstęp między tarczami i przepływ powietrza są dopasowane.

Pojemność zależna od materiału

Twardość, kruchość i odporność na uderzenia wpływają na obciążenie tarczy i możliwą do osiągnięcia wydajność kg/h przy danym rozmiarze oczek.

Kompromis w zakresie celu siatki

Drobniejsze cele proszkowe zazwyczaj zmniejszają przepustowość i zwiększają generowanie ciepła. Przed ostatecznym sortowaniem określ dopuszczalny rozkład wielkości cząstek.

Zarządzanie termiczne

Frezowanie tarczowe generuje ciepło, które może wpływać na właściwości żywicy i płynność proszku. Kontrola temperatury i chłodzenie wewnętrzne pomagają ustabilizować strefę szlifowania i ograniczyć skoki temperatury podczas ciągłej pracy.

Automatyczna kontrola temperatury

Stabilizuje temperaturę strefy mielenia, umożliwiając powtarzalność operacji dla różnych partii żywicy.

Opcjonalne chłodzenie wodne

Chłodzenie wodne można skonfigurować tak, aby odprowadzało ciepło procesowe, zmniejszało ryzyko stopienia i utrzymywało stabilny zrzut proszku.

Stabilność procesu

Stabilna temperatura sprzyja zachowaniu stałych ustawień szczelin i pomaga zmniejszyć zmienność rozkładu wielkości.

Części konserwacyjne i eksploatacyjne

Czas sprawności zależy od zużycia tarcz, dostępu do regulacji i czasu czyszczenia pomiędzy wymianami żywicy. Oceń interwały wymiany części eksploatacyjnych i procedury serwisowe pod kątem ścieralności, ryzyka zanieczyszczenia i harmonogramu zmian.

Żywotność tarczy

Konstrukcja tarczy zapewnia długie okresy międzyserwisowe, co pozwala ograniczyć częstotliwość ostrzenia i planowane przestoje.

Regulacja i wymiana

Regulacja szczeliny między tarczami i wymiana tarcz są wykonywane szybko, przywracając spójność wyników.

Dostęp do czyszczenia

Projektowanie dostępu ma wpływ na czas przezbrojenia przy zmianie polimerów, kolorów lub opakowań dodatków.

Czynniki wpływające na koszty operacyjne

Koszt kilograma zależy od zużycia energii, części eksploatacyjnych i czasu pracy operatora. Podczas wyceny należy sprawdzić media, materiały eksploatacyjne i częstotliwość konserwacji, aby oszacować ekonomiczność jednostkową dla docelowej siatki oczek.

Energia na kilogram

kWh/kg różni się w zależności od rodzaju żywicy, docelowej grubości i ustawień przepływu powietrza. Drobniejsze siatki zazwyczaj zwiększają zużycie energii.

Części eksploatacyjne

Interwały serwisowe tarcz oraz plan ich ostrzenia/wymiany to najważniejsze czynniki wpływające na zużycie materiałów eksploatacyjnych w przypadku długotrwałej eksploatacji.

Praca i zmiany

Czas podawania, monitorowania i czyszczenia wpływa na koszty pracy. Szybszy dostęp może zmniejszyć straty związane z przezbrajaniem między cyklami.

Porównanie systemów

Bezpośredni podgląd spójności wyników, obciążeń konserwacyjnych i podejścia do kontroli w celu oceny sprzętu.

| Funkcja | Systemy konwencjonalne | Młyn tarczowy z kontrolowaną temperaturą |

|---|---|---|

| Jakość wyjściowa | Nieliczne, wysokie pył | Jednolity, drobny proszek |

| Koszty operacyjne | Wysokie (energia, części, praca) | Niskie (ekonomiczny, wytrzymały) |

| Konserwacja | Częste, złożone | Minimalny, łatwy dostęp |

| Kontrola | Manualny, niedokładny | Automatyczna kontrola temperatury |

Zgodność polimerów

Kruchość, twardość i odporność na uderzenia żywicy wejściowej wpływają na osiągalną siatkę i stabilne obciążenie tarczy. Przed ostatecznym wyborem modelu należy potwierdzić rodzaj żywicy i warunki zasilania.

Odpowiednie rodzaje żywic

Żywice średnio twarde, kruche lub odporne na uderzenia, w tym granulaty PE, PVC i PC.

Forma i rozmiar paszy

Zalecane jest podawanie granulatu. Maksymalny rozmiar wsadu wynosi 14 mm, co zapewnia stabilne dozowanie i ładowanie tarczy.

Kontrola wielkości cząstek

Ostateczny rozkład wielkości jest determinowany przez geometrię zębów tarczy, szczelinę roboczą i reakcję materiału na ścinanie. Podczas określania systemu należy określić docelową siatkę i dopuszczalny nadwymiar.

Typowy zakres rozmiarów

Oczka od 20 do 100, w zależności od konfiguracji dysku i ustawień roboczych.

Opcjonalne badanie przesiewowe

Przesiewanie można zintegrować, gdy wymagana jest dokładniejsza kontrola nadwymiarów lub węższe cięcie.

Warunki gwarancji i serwisu

Zakres gwarancji, wyłączenia i reakcja serwisu są określone w ofercie i umowie sprzedaży. Należy dostosować oczekiwania dotyczące zakresu gwarancji do godzin pracy i planu konserwacji.

Standardowa gwarancja

Standardowy okres gwarancji wynosi 12 miesięcy.

Wsparcie techniczne

Oferujemy dożywotnie wsparcie techniczne. Wsparcie na miejscu i rozszerzony zakres usług zależą od wybranego pakietu serwisowego.

Instalacja i narzędzia

Zdefiniuj instalacje i ograniczenia układu na miejscu już na wczesnym etapie, aby uniknąć strat wydajności spowodowanych nieprawidłowym prowadzeniem kanałów, niewystarczającym chłodzeniem lub ograniczonym dostępem do instalacji. Ostateczne wymagania zostaną potwierdzone w wycenie.

| Wymóg | Co zapewnić | Dlaczego to ma znaczenie | Notatki praktyczne |

|---|---|---|---|

| Energia elektryczna | Stabilne zasilanie silników młynów, podajników i wentylatorów | Ustawia osiągalną stabilność przepływu powietrza i przepustowości | Potwierdź napięcie/częstotliwość i całkowitą zainstalowaną moc dla wybranego modelu |

| Chłodzenie wodne (opcjonalnie) | Zasilanie w wodę lub zamknięty obieg chłodzenia | Kontroluje ciepło procesowe i wspomaga stabilną produkcję proszku | Podczas określania rozmiaru należy potwierdzić rozmiar przyłącza, przepływ i ograniczenia temperatury. |

| Kanały i obsługa pyłu | Trasy do transportu powietrza, separacji i zbierania | Wpływa na utratę ciśnienia, wydajność separacji i porządek | Zminimalizuj ostre zakręty i długie odcinki, aby zmniejszyć spadek ciśnienia |

| Powierzchnia użytkowa i dostęp | Oczyszczanie terenu wokół młyna i odbiór | Określa czas konserwacji i bezpieczne obchodzenie się z częściami eksploatacyjnymi | Zaplanuj dostęp do regulacji tarczy, czyszczenia i konserwacji filtra |

| Przygotowanie paszy | Czyste, spójne granulki w określonych granicach wielkości | Zmniejsza zużycie i poprawia konsystencję proszku | W razie potrzeby należy rozważyć przesiewanie i separację metali w górnym biegu rzeki |

Prośba o wycenę

Udostępnij typ żywicy, docelową siatkę, wymaganą wydajność i dostępne media, aby potwierdzić konfigurację i wycenę.

Szanujemy Twoją prywatność. Twoje dane będą używane tylko do omówienia Twojego projektu.