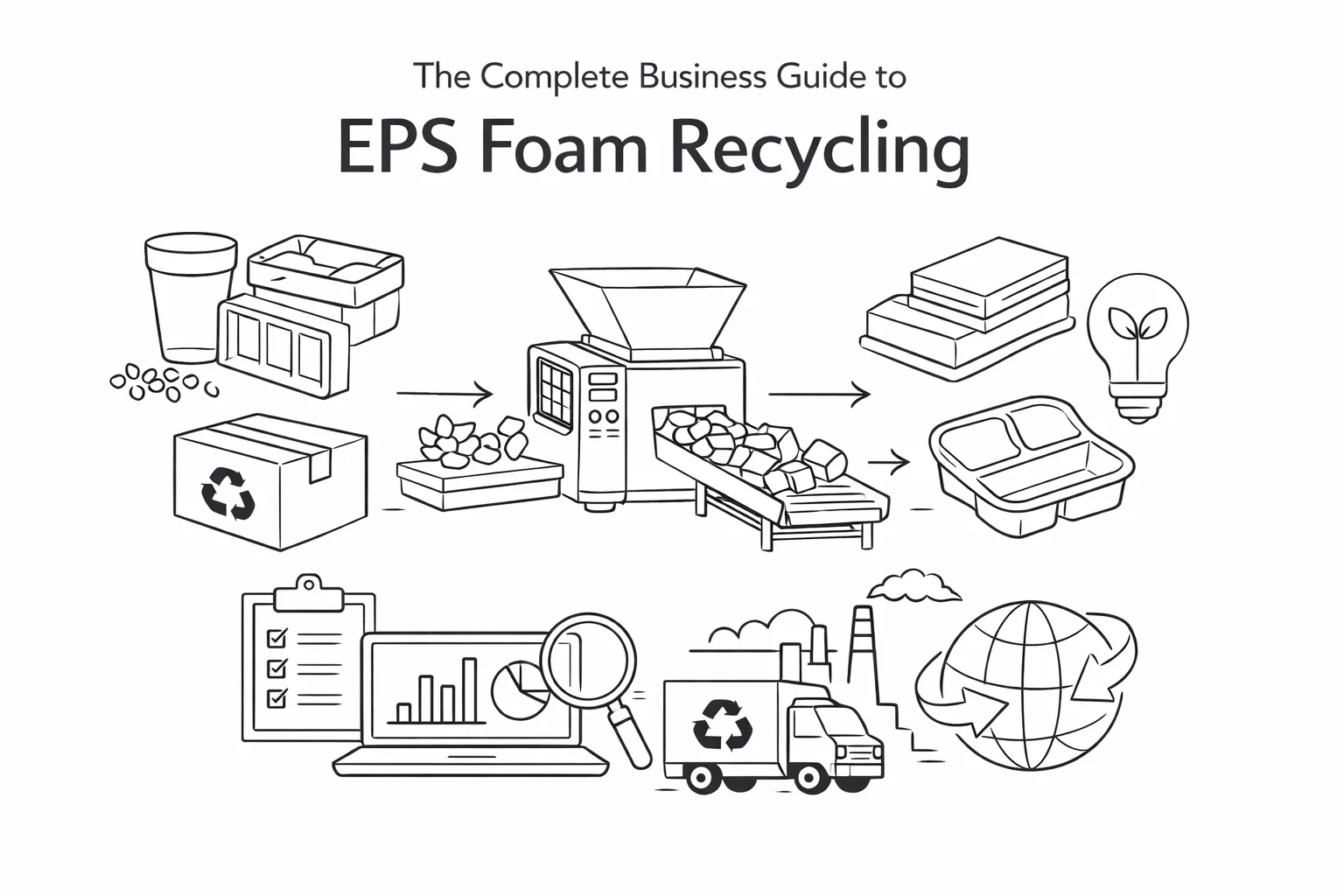

Recykling pianki EPS przekształca nieporęczne odpady opakowaniowe w dochodowy materiał z recyklingu. Firmy generujące stałe ilości odpadów piankowych mogą obniżyć koszty utylizacji o 60-80%, jednocześnie tworząc nowe źródła dochodu dzięki zagęszczonym blokom, które sprzedają się w cenie $0,10-0,30 za funt.[1]

Wyzwanie jest oczywiste. EPS zawiera powietrze 98%, co sprawia, że transport jest kosztowny, a przechowywanie niepraktyczne. Jedna ciężarówka luźnej pianki kompresuje się do zaledwie jednej palety bloków.[1] Dla producentów, dystrybutorów i firm recyklerskich przetwarzających miesięcznie ponad 500 kg pianki taka ilość oznacza zarówno obciążenie finansowe, jak i zagrożenie dla środowiska.

Dlaczego recykling EPS ma sens biznesowy

Koszty materiałów napędzają ekonomię. Opłaty za składowanie odpadów na wysypiskach wahają się od $80 do 120 dolarów za tonę w większości regionów. Średniej wielkości zakład wytwarzający 500 kg złomu EPS dziennie zwraca się w ciągu 12-18 miesięcy dzięki uniknięciu opłat za składowanie.[1]

Przychody przekładają się na oszczędności. Ceny rynkowe bloków EPS z recyklingu wahają się od $0,10 do 0,30 dolara za funt u firm zajmujących się odzyskiem, które przetwarzają materiał na ramy do obrazów, materiały budowlane i opakowania przemysłowe.[2] To, co było kosztem utylizacji, staje się źródłem dochodu.

Presja regulacyjna przyspiesza proces wdrażania. Według American Chemistry Council globalny wskaźnik recyklingu EPS osiągnął około 151 600 ton w 2022 roku, a infrastruktura będzie się rozwijać w regionach z ugruntowanymi systemami gospodarki odpadami.[3] Firmy muszą stawić czoła coraz większym wymogom wykazania, że stosują praktyki ograniczające ilość odpadów i gospodarkę o obiegu zamkniętym.

Core Recycling Technologies

Zimna kompresja

Zagęszczarki mechaniczne rozdrabniają piankę na gęste bloki pod wpływem ciśnienia hydraulicznego, osiągając współczynnik redukcji objętości 50:1. Ta metoda nie wymaga ciepła, nie powoduje emisji i doskonale sprawdza się w obiektach o ograniczonej przestrzeni lub na zewnątrz.[1] Maszyny do prasowania pianki EPS na zimno zintegrować systemy rozdrabniania i kompresji w celu przetworzenia 80–150 kg/godzinę przy minimalnym zużyciu energii.

Topienie na gorąco

Zagęszczacze termiczne podgrzewają rozdrobnioną piankę do temperatury topnienia, a następnie wytłaczają ją w postaci wlewków. Redukcja objętości sięga 90:1, tworząc gęstsze bloki, które osiągają wyższe ceny. Proces ten wymaga kontrolowanych komór grzewczych i odpowiedniej wentylacji.[1]

Peletyzowanie

Bezpośrednie granulowanie przekształca luźną piankę w granulat z tworzywa sztucznego bez wstępnego kompresowania. Ten jednoetapowy proces jest atrakcyjny dla firm poszukujących uproszczonych przepływów pracy, choć koszty sprzętu są wyższe niż w przypadku podstawowych zagęszczarek.[2] Maszyny do granulowania pianki EPS stosujemy technologię wytłaczania na gorąco w celu produkcji jednolitych peletów gotowych do ponownego przetworzenia na nowe produkty.

Branże o wysokim potencjale zwrotu z inwestycji (ROI)

Producenci mebli i sprzedawcy detaliczni zajmują się pianką ochronną dla każdego wysyłanego produktu. Dystrybutorzy elektroniki codziennie rozpakowują urządzenia z formowanego EPS. Zakłady gastronomiczne zarządzają izolowanymi kontenerami transportowymi. Place budowy generują odcięcia z paneli izolacyjnych.[3]

Targi rybne stanowią szczególny przykład. Targ Rybny w Sydney w Australii, korzystając z dotacji rządowych, zainstalował przemysłowe niszczarki do przetwarzania pudełek izolacyjnych, produkując bloki o wysokiej gęstości eksportowane do Azji Południowo-Wschodniej na produkty z tworzyw sztucznych.[5] Podobne operacje obejmują sieci dystrybucji owoców morza na całym świecie.

Wprowadzenie: Wybór sprzętu

Wydajność determinuje odpowiedni sprzęt. Operacje przetwarzania poniżej 200 kg dziennie można rozpocząć od kompaktowych jednostek o wydajności 100-200 kg/godzinę. Zakłady przetwarzające ponad 500 kg dziennie wymagają systemów klasy przemysłowej z automatycznym podawaniem i możliwością pracy ciągłej.

Rodzaj materiału ma znaczenie. Białe opakowania z EPS różnią się od opakowań z kolorowej pianki lub polistyrenu ekstrudowanego (XPS). Zanieczyszczony materiał wymaga wstępnego sortowania. Sprzęt przeznaczony do strumieni mieszanych jest droższy, ale obsługuje zróżnicowane materiały wejściowe.[6]

Ograniczenia przestrzenne i energetyczne wpływają na wybór. Agregaty sprężarkowe zużywają mniej energii i mogą pracować na zewnątrz. Systemy topienia na gorąco wymagają wydzielonej przestrzeni wewnętrznej z odpowiednią wentylacją i trójfazowym zasilaniem elektrycznym.

Najlepsze praktyki w zakresie gromadzenia i przetwarzania

Separacja u źródła zapobiega zanieczyszczeniu. Białej pianki opakowaniowej nie należy mieszać z kolorową pianką, materiałami mającymi kontakt z żywnością ani tworzywami sztucznymi innymi niż pianka. Przed przetwarzaniem należy usunąć taśmę, etykiety i tekturę.

Przechowywanie stanowi wyzwanie ze względu na dużą objętość. Należy wyznaczyć specjalny obszar odbioru z zabezpieczeniem przed warunkami atmosferycznymi. Luźna piana przyciąga szkodniki i stwarza zagrożenie pożarowe, gdy gromadzi się w dużych ilościach.

Harmonogramy przetwarzania wpływają na wydajność. Przetwarzanie wsadowe raz lub dwa razy w tygodniu jest odpowiednie dla operacji o umiarkowanych wolumenach. Zakłady o dużej przepustowości korzystają z ciągłego przetwarzania z dedykowanym personelem.

Rynki zbytu dla materiałów pochodzących z recyklingu

Do bezpośrednich odbiorców należą producenci wyrobów piankowych, którzy ponownie wykorzystują ten materiał w zastosowaniach innych niż spożywcze. Producenci ram wykorzystują odzyskany EPS do formowania dekoracyjnego. Producenci wyrobów budowlanych wykorzystują go w formach betonowych i podkładach izolacyjnych.[3]

Brokerzy recyklingu gromadzą materiały z wielu źródeł, oferując usługi odbioru i gwarantujące ceny. Ta opcja sprawdza się najlepiej w przypadku zakładów produkujących 2-5 ton bloków o stałej jakości miesięcznie.

W niektórych obszarach działają regionalne sieci zbiórki. Koalicja na rzecz Recyklingu Pianki wspiera granty na zagęszczacze w 31 miastach USA, zapewniając dostęp do nich 12,4 miliona osób.[7] Udział w tych programach może zrekompensować koszty sprzętu i zagwarantować rynki zbytu materiałów.

Planowanie finansowe i spłata

System kompresji na zimno przetwarzający 300 kg dziennie kosztuje około 25 000–40 000 rupii dziennie. Przy opłatach za składowanie wynoszących 100 rupii dziennie i sprzedaży materiałów wynoszącej 0,20 rupii dziennie, zwrot z inwestycji następuje zazwyczaj w ciągu 18–24 miesięcy.

Sprzęt do topienia na gorąco wymaga inwestycji rzędu 40 000–70 000 dolarów (TP7T), ale wytwarza gęstsze bloki, co wiąże się z wyższą ceną. Operacje o wyższej przepustowości zapewniają okres zwrotu wynoszący 12–18 miesięcy.

Koszty operacyjne obejmują energię elektryczną (zwykle $0,50–1,50 USD za godzinę przetwarzania), konserwację (5–8% kosztu sprzętu rocznie) oraz robociznę. Wiele zakładów obsługuje sprzęt przy obecnym personelu w normalnych godzinach pracy.

Typowe błędy wdrożeniowe

Zbyt mały sprzęt tworzy wąskie gardła. System o wydajności 100 kg/godzinę nie jest w stanie obsłużyć 500 kg dziennej produkcji w ciągu normalnej zmiany roboczej, biorąc pod uwagę czas załadunku i zmiany bloków.

Niewłaściwe przygotowanie materiału spowalnia proces. Zanieczyszczona pianka uszkadza sprzęt i obniża jakość bloku. Uszkodzonych bloków nie można sprzedać, przez co potencjalny dochód zamienia się w odpad.

Brak umów z klientami przed zakupem sprzętu pozostawia operatorów z materiałem skompresowanym, ale bez możliwości jego sprzedaży. Przed zainwestowaniem w sprzęt przetwórczy należy nawiązać relacje z klientami i ustalić ceny.

Korzyści środowiskowe i zrównoważony rozwój

EPS utrzymuje się w środowisku przez ponad 500 lat. Recykling zapobiega składowaniu polimerów ropopochodnych na wysypiskach śmieci i w akwenach, gdzie ulegają rozpadowi na mikroplastik.[1] Recykling materiałów zmniejsza zapotrzebowanie na produkcję pierwotnego polistyrenu.

Redukcja śladu węglowego wynika z ograniczenia transportu. Zagęszczenie zmniejsza wolumen przesyłek o 90–95%, co przekłada się na niższe zużycie paliwa i emisje związane z transportem odpadów.

Systemy zamknięte zapewniają najwyższą wartość dla środowiska. Producenci, którzy odzyskują odpady produkcyjne i zawracają je do własnego procesu, osiągają niemal zerową ilość odpadów, jednocześnie obniżając koszty surowców o 5-15%.[1]

Następne kroki Twojej operacji

Przeprowadź audyt bieżącej produkcji odpadów piankowych w ciągu 30 dni. Śledź ich ilość, rodzaje i poziom zanieczyszczeń. Dane te określają odpowiednią wydajność sprzętu i pomagają obliczyć zwrot z inwestycji (ROI).

Zbadaj lokalnych nabywców i sieci recyklingu. Skontaktuj się z producentami ram, wytwórcami materiałów budowlanych i pośrednikami w recyklingu w promieniu 200 mil. Sprawdź ceny i wymagania dotyczące ilości.

Oceń opcje sprzętu od uznanych producentów. Przejrzyj zagęszczarki do prasowania na zimno do kompresji mechanicznej lub systemy peletyzacyjne do przetwarzania bezpośrednio na pelet. Zapytaj o gwarancje przepustowości, specyfikacje gęstości bloków i warunki gwarancji. Porównaj koszty operacyjne, w tym zużycie energii i wymagania konserwacyjne.

Rozważ rozpoczęcie od dotacji na sprzęt lub programów współużytkowania, jeśli są dostępne w Twoim regionie. Koalicja ds. Recyklingu Pianki (Foam Recycling Coalition) i stanowe programy ochrony środowiska oferują finansowanie, które może pokryć 25-50% kosztów sprzętu.[7]

Dla firm dążących do redukcji odpadów i efektywności operacyjnej, recykling EPS oferuje wyraźne korzyści ekonomiczne i środowiskowe. Technologia ta jest sprawdzona, istnieją rynki zbytu dla materiałów pochodzących z recyklingu, a okresy zwrotu zazwyczaj mieszczą się w standardowych terminach zwrotu z inwestycji. Odwiedź stronę Rumto aby zapoznać się z opcjami sprzętu przetwórczego dostosowanymi do potrzeb Twojej działalności.