Wprowadzenie: Imperatyw na rok 2025 dotyczący zaawansowanego recyklingu tworzyw sztucznych

Rok 2025 to nie tylko kolejna data w kalendarzu; to krytyczny punkt zwrotny dla globalnego przemysłu wytwórczego i recyklingowego. Napędzana przez surowe przepisy, takie jak Zielony Ład UE, zwiększony popyt konsumentów na zrównoważony rozwój i ambitne cele korporacyjne ESG (środowiskowe, społeczne i ładu korporacyjnego), presja na efektywne zarządzanie odpadami z tworzyw sztucznych nigdy nie była większa. Dla firm w Europie i USA samo uczestnictwo w recyklingu już nie wystarczy. Nowym punktem odniesienia jest wydajność, czystość i rentowność.

Wyzwanie polega na przekształcaniu różnorodnych i często zanieczyszczonych strumieni odpadów z tworzyw sztucznych w wysokiej jakości surowce nadające się do ponownego użycia. Nie jest to zadanie dla przestarzałych metod lub sprzętu fragmentarycznego. Wymaga strategicznego, zintegrowanego podejścia, opartego na najnowocześniejszej technologii. Jako myślący przyszłościowo producent lub przemysłowy recykler, Twój sukces w 2025 r. i później będzie zależał od Twojej zdolności do inwestowania i wdrażania właściwych procesów i maszyn.

Niniejszy artykuł służy jako kompleksowy przewodnik po zawiłościach przemysłowego recyklingu plastiku. Przedstawimy podstawowe kroki, zbadamy krytyczną rolę nowoczesnego sprzętu i dostarczymy praktycznych spostrzeżeń, które pomogą Ci zbudować solidną i odporną na przyszłość operację recyklingu. Maszyna do rumuwierzymy, że dobrze zaprojektowany system jest podstawą zrównoważonej produkcji i jesteśmy tutaj, aby podzielić się naszą wiedzą.

Ewoluujący krajobraz: główne czynniki napędzające recykling w 2025 r.

Pierwszym krokiem do opracowania skutecznej strategii jest zrozumienie sił kształtujących branżę.

- Presja regulacyjna: Dyrektywa UE w sprawie tworzyw sztucznych jednorazowego użytku i ambitne cele recyklingu (np. 55% odpadów opakowaniowych z tworzyw sztucznych poddanych recyklingowi do 2030 r.) stwarzają prawne i finansowe wymogi. W USA, podczas gdy federalne nakazy są mniej jednolite, inicjatywy na szczeblu stanowym i cele EPA popychają branżę w tym samym kierunku.

- Zachęty ekonomiczne: Cena dziewiczych tworzyw sztucznych jest zmienna i podlega czynnikom geopolitycznym. Wysokiej jakości granulki z recyklingu (rPET, rHDPE itp.) stają się coraz bardziej stabilną i opłacalną alternatywą, tworząc silny rynek dla dobrze przetworzonych materiałów.

- Odpowiedzialność społeczna przedsiębiorstwa: Globalne marki złożyły publiczne obietnice zwiększenia zawartości materiałów pochodzących z recyklingu w swoich opakowaniach. Aby spełnić te obietnice, potrzebują niezawodnego źródła wysokiej jakości plastiku pochodzącego z recyklingu, co stwarza bezpośrednie zapotrzebowanie na produkty z zaawansowanych zakładów recyklingu.

Czynniki te łączą się, tworząc jasny komunikat: inwestowanie w produkt o wysokiej wydajności maszyna do recyklingu a system nie jest już kosztem operacyjnym, lecz strategiczną inwestycją w pozycję lidera na rynku i długoterminową rentowność.

Podstawowy przepływ pracy w przemysłowym recyklingu tworzyw sztucznych: przewodnik krok po kroku

Osiągnięcie wysokiej czystości plastiku pochodzącego z recyklingu to proces wieloetapowy. Każdy krok jest kluczowy, a wydajność całej linii zależy od wydajności i integracji zaangażowanego sprzętu.

Krok 1: Sortowanie i wstępne przygotowanie

Podczas gdy duże zakłady komunalne (MRF) zajmują się początkowym sortowaniem, przemysłowe zakłady recyklingu często otrzymują sprasowane, częściowo posortowane materiały. Celem jest tutaj usunięcie dużych zanieczyszczeń i oddzielenie tworzyw sztucznych według rodzaju i koloru. Zaawansowane systemy mogą wykorzystywać technologię bliskiej podczerwieni (NIR), ale w przypadku wielu operacji pierwsza maszyna w ich własnej linii służy do redukcji rozmiaru.

Krok 2: Redukcja rozmiaru – podstawa wydajności

Zanim plastik będzie mógł zostać umyty lub przetworzony, musi zostać rozdrobniony do jednolitego, łatwego w obsłudze rozmiaru. Zwiększa to powierzchnię do skutecznego czyszczenia i zapewnia równomierne podawanie do kolejnych maszyn.

- Niszczarki przemysłowe: Są to ciężkie konie robocze do początkowego rozbicia. Rozdrabniacz jednowałowy lub dwuwałowy jest idealny do przetwarzania dużych przedmiotów, takich jak odpadki, bele folii lub duże formowane części. Solidny rozdrabniacz, taki jak te w Maszyna do rumu Seria SR może obsługiwać duże objętości i trudne materiały, chroniąc urządzenia znajdujące się dalej w ciągu technologicznym przed uszkodzeniem.

- Granulatory/Kruszarki: Po rozdrobnieniu lub w przypadku mniejszych, sztywniejszych elementów, granulator jest używany do wtórnej redukcji rozmiaru. Produkuje on drobniejszy, bardziej jednolity „regrind” lub „flake”. Konstrukcja komory tnącej, wirnika i rozmiaru sita są krytyczne dla uzyskania pożądanego rozmiaru cząstek bez tworzenia nadmiernego pyłu.

Wybór między rozdrabniaczem a granulatorem — lub zastosowaniem obu w procesie dwuetapowym — zależy wyłącznie od materiału wejściowego.

Krok 3: Intensywne mycie i separacja

Można powiedzieć, że jest to najważniejszy etap w określaniu ostatecznej wartości materiału pochodzącego z recyklingu. Zanieczyszczenia, takie jak papierowe etykiety, klej, brud, resztki jedzenia i inne tworzywa sztuczne niebędące przedmiotem recyklingu, muszą być skrupulatnie usuwane. Kompleksowa linia do mycia to nie pojedyncza maszyna, ale zintegrowany system.

- Podkładka cierna: Używa szybkoobrotowych łopatek i wody do szorowania powierzchni płatków plastiku, mechanicznie usuwając brud i etykiety.

- Zbiornik pływająco-tonący: Prosta, ale skuteczna metoda oparta na gęstości. Oddziela poliolefiny (PP, PE), które unoszą się na wodzie, od cięższych tworzyw sztucznych, takich jak PET i PVC, które toną. Pozwala również na opadnięcie piasku, szkła i fragmentów metalu.

- System mycia na gorąco: W przypadku odpadów pokonsumenckich, zwłaszcza butelek PET, konieczne jest mycie na gorąco roztworem sody kaustycznej. Skutecznie rozpuszcza to kleje i usuwa uporczywe substancje organiczne, co skutkuje znacznie wyższą czystością płatków.

- Płukanie: Aby usunąć resztki detergentów i zanieczyszczeń, konieczne jest przeprowadzenie wielu etapów płukania.

Wydajność Twojej linii pralniczej ma bezpośredni wpływ na jakość i cenę rynkową Twojego produktu końcowego. Maszyna do rumu projektuje modułowe linie myjące, które można skonfigurować w zależności od konkretnego poziomu zanieczyszczenia strumienia wejściowego.

Krok 4: Odwadnianie i suszenie

Zanim płatki plastiku będą mogły zostać zgranulowane, ich zawartość wilgoci musi zostać drastycznie zmniejszona, zazwyczaj poniżej 1%. Wysoka wilgotność może powodować wady podczas wytłaczania.

- Odwadnianie mechaniczne: Suszarka odśrodkowa o dużej prędkości odwirowuje wodę z płatków, uzyskując początkowy poziom wilgotności wynoszący około 2-3%.

- Suszenie termiczne: Następnie system suszenia termicznego gorącym powietrzem przepuszcza płatki przez tunele z ogrzanym powietrzem, usuwając pozostałą wilgoć w celu osiągnięcia docelowego poziomu.

Wydajny proces suszenia jest kluczowy dla oszczędzania energii i zapewnienia integralności strukturalnej gotowego peletu.

Krok 5: Peletyzacja (ekstruzja i granulacja)

Jest to ostateczna transformacja, w wyniku której czyste, suche płatki zamieniają się w jednolity, łatwy w obsłudze granulat, który można sprzedawać bezpośrednio producentom.

Proces obejmuje podawanie płatków do wytłaczarki, która topi i homogenizuje plastik w kontrolowanej temperaturze i ciśnieniu. Kluczowe są tutaj specjalistyczne funkcje:

- Otwory odgazowujące: Ekstrudery z podwójnym odpowietrzeniem są niezbędne do usuwania wszelkich pozostałych substancji lotnych (w tym wilgoci) z roztopionego plastiku, zapobiegając powstawaniu pęcherzyków powietrza i niedoskonałości w granulkach.

- Filtrowanie: Zmieniacz sit odfiltrowuje wszelkie zanieczyszczenia z roztopionego materiału zanim przejdzie on do fazy cięcia.

- Głowica pelletyzująca: Stopiony plastik jest wytłaczany przez głowicę matrycy na pasma, które następnie są cięte na peletki przez szybkoobrotowy granulator, często pod wodą w celu szybkiego schłodzenia.

W rezultacie powstaje wysokiej jakości, jednorodny granulat, który ma wysoką cenę i niezawodnie sprawdza się w procesie formowania wtryskowego lub innych procesach produkcyjnych.

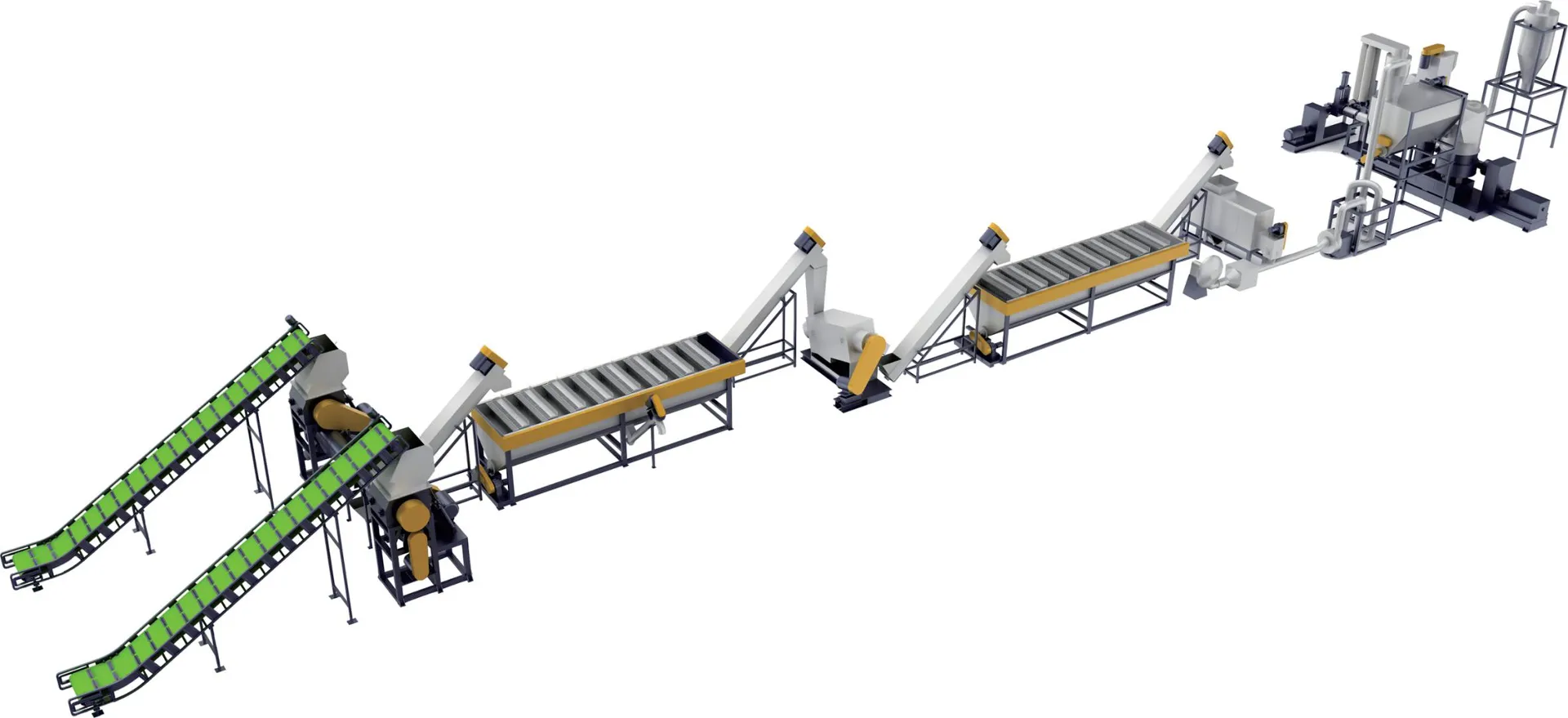

- [Rozbijacz bel] -> [Niszczarka przemysłowa] -> [Taśmociąg z wykrywaczem metali] -> [Granulator] -> [Płytka cierna o dużej prędkości] -> [Zbiornik pływająco-tonący] -> [Pralka na gorąco] -> [Suszarka odśrodkowa] -> [Suszarka termiczna] -> [Ekstruder/Peletyzator] -> [Sito wibracyjne] -> [Silos magazynowy na pellet]

Wybór odpowiedniej maszyny do recyklingu na rok 2025: kluczowe kwestie

Wybór sprzętu to długoterminowa decyzja strategiczna. Oto czynniki, które każdy profesjonalny nabywca powinien przeanalizować:

- Specyfika materiału: Czy Twoim głównym materiałem wejściowym jest PET, HDPE, folia LDPE czy sztywny PP? Charakterystyka polimeru (np. temperatura topnienia, ścieralność) dyktuje idealną konstrukcję maszyny, od rodzaju stali używanej na ostrza po konfigurację ślimaka wytłaczarki.

- Przepustowość i pojemność (kg/godz.): Wymagana wydajność określa rozmiar i moc maszyn. Ważne jest planowanie przyszłego wzrostu. System modułowy, taki jak te oferowane przez Maszyna do rumu, pozwala na skalowanie pojemności w miarę rozwoju Twojej firmy.

- Efektywność energetyczna: Przy rosnących kosztach energii w Europie i USA wydajność jest najważniejsza. Szukaj maszyn z silnikami o wysokiej wydajności (IE3/IE4), inteligentnymi sterownikami, które wyłączają bezczynne komponenty, i konstrukcjami, które minimalizują straty ciepła. Ma to bezpośredni wpływ na Twoje wydatki operacyjne.

- Automatyzacja i integracja: W pełni zintegrowana linia z centralnym systemem sterowania PLC zmniejsza koszty pracy, minimalizuje błędy ludzkie i optymalizuje przepływ pracy. Możliwość „komunikacji” maszyn ze sobą zapewnia płynny, ciągły proces od rozdrabniacza do peletyzatora.

- Trwałość i konserwacja: Przestoje to utracone przychody. Priorytetem są maszyny zbudowane z wysokiej jakości, odpornych na zużycie komponentów. Łatwy dostęp do konserwacji, taki jak hydrauliczne otwieranie komór w granulatorach lub łatwe do wymiany sita, to kluczowa cecha konstrukcyjna.

Porównanie wydajności standardowego i zaawansowanego sprzętu do recyklingu

| Metryczny | Standardowa maszyna do recyklingu | System o wysokiej wydajności Rumtoo Machine | Korzyść |

|---|---|---|---|

| Czystość produktu końcowego | 95-97% | >99% | Wyższa wartość rynkowa, nadaje się do zastosowań w kontakcie z żywnością (z atestami). |

| Zużycie energii | Wysoki (starsze silniki, słaba izolacja) | Zoptymalizowany (silniki IE4, inteligentne sterowanie) | 15-25% niższe koszty eksploatacji. |

| Spójność przepustowości | Zmienna, podatna na wąskie gardła | Stabilna linia zsynchronizowana sterowana PLC | Przewidywalna wydajność, poprawa OEE (całkowitej efektywności sprzętu). |

| Przestój konserwacyjny | Częsty, trudny dostęp | Zaplanowane, łatwe w dostępie projekty | Większy czas sprawności i dostępność operacyjna. |

| Konsumpcja wody | Wysoki, otwarty system pętli | Dolny, z filtracją/recyrkulacją wody | Zmniejszenie wpływu na środowisko i kosztów użytkowania. |

Zaleta maszyny Rumtoo: Twój partner w doskonałości

Na konkurencyjnym rynku Twój dostawca sprzętu powinien być czymś więcej niż tylko sprzedawcą; powinien być partnerem. To tutaj Maszyna do rumu demonstruje swoje zaangażowanie w EEAT (Doświadczenie, Wiedza specjalistyczna, Autorytet i Wiarygodność).

- Doświadczenie i wiedza specjalistyczna: Nie oferujemy rozwiązań uniwersalnych. Nasi inżynierowie analizują Twoje konkretne potrzeby — materiały wejściowe, poziomy zanieczyszczeń i cele wyjściowe — aby zaprojektować rozwiązanie na zamówienie. maszyna do recyklingu lub kompletny system gotowy do użycia.

- Autorytet i zaufanie: Nasze maszyny są zbudowane tak, aby przekraczać międzynarodowe standardy (CE/ISO), zapewniając bezpieczeństwo, niezawodność i wydajność. Gwarantujemy naszą technologię solidnymi gwarancjami i responsywnym wsparciem posprzedażowym, zapewniając części zamienne i pomoc techniczną, aby Twoja działalność działała płynnie. Możesz zapoznać się z naszą pełną ofertą zaawansowane rozwiązania w zakresie recyklingu aby zobaczyć, jak dostosowujemy technologię do konkretnych potrzeb branży. Nasze osiągnięcia z wiodącymi producentami w Europie i USA są dowodem naszej wiarygodności.

Często zadawane pytania (FAQ)

1. Jakie jest obecnie największe wyzwanie w zakresie przemysłowego recyklingu tworzyw sztucznych?

Głównym wyzwaniem pozostaje zanieczyszczenie. Mieszane tworzywa sztuczne, pozostałości materii organicznej i materiały nieplastikowe mogą obniżyć jakość produktu końcowego i uszkodzić maszyny. Dlatego też zaawansowana, wieloetapowa linia mycia i separacji jest absolutnie niezbędna w przypadku każdej poważnej operacji recyklingu.

2. Jak wybrać między niszczarką a granulatorem?

Pomyśl o tym jako o redukcji pierwotnej kontra wtórna. Niszczarka jest najlepsza do dużych, dużych lub silnie zanieczyszczonych przedmiotów (np. zbelowanej folii, dużych beczek) jako pierwszy krok. Granulator jest używany do tworzenia mniejszych, jednolitych płatków z rozdrobnionego materiału lub mniejszych, czystszych sztywnych części. Wiele linii o dużej wydajności wykorzystuje oba.

3. Czy system mycia na gorąco jest zawsze konieczny?

W przypadku butelek PET pochodzących z recyklingu, tak, uważa się za niezbędne usuwanie klejów i tworzenie płatków rPET o wysokiej czystości. W przypadku czystszych, przemysłowych odpadów (np. odpady PP z produkcji) wystarczający może być solidny system mycia na zimno. Eksperci z Maszyna do rumu może pomóc Ci ocenić Twój materiał i ustalić najbardziej opłacalne rozwiązanie.

Wnioski: Zapewnij swoim operacjom bezpieczeństwo na przyszłość już dziś

Przejście na gospodarkę o obiegu zamkniętym przyspiesza, a rok 2025 jest kluczowym kamieniem milowym. Dla producentów i przemysłowych recyklerów stanowi to ogromną szansę. Wychodząc poza podstawowy recykling i przyjmując zaawansowane, zintegrowane systemy, możesz przekształcić odpady z tworzyw sztucznych ze zobowiązania w wartościowy, dochodowy zasób.

Kluczem jest strategiczna inwestycja w odpowiednią technologię — sprzęt zapewniający czystość, wydajność i niezawodność. Dobrze zaprojektowana linia, charakteryzująca się maszyna do recyklingu o wysokiej wydajności na każdym krytycznym etapie jest siłą napędową nowoczesnego przedsiębiorstwa recyklingowego, które odnosi sukcesy.

Chcesz zwiększyć swoje możliwości recyklingu tworzyw sztucznych i sprostać wymaganiom roku 2025?

Zespół techniczny w Maszyna do rumu jest gotowa pomóc Ci zaprojektować idealny system dla Twojej firmy.

Skontaktuj się z nami już dziś, aby umówić się na indywidualną konsultację lub poprosić o szczegółową wycenę swojego projektu.