De cruciale rol van verdichten in het recyclen van PP/PE-film: Een compleet gids

Heb je last van zwaar, watergevuld plasticfilmafval dat duur is om te vervoeren en moeilijk te verwerken? Als je in het plasticrecyclingbedrijf werkt, weet je dat PP- en PE-films unieke uitdagingen met zich meebrengen. Ze zijn licht van gewicht, nemen veel ruimte in beslag en behouden veel vocht na het wassen. Dit is waar densificeren je game-changer wordt.

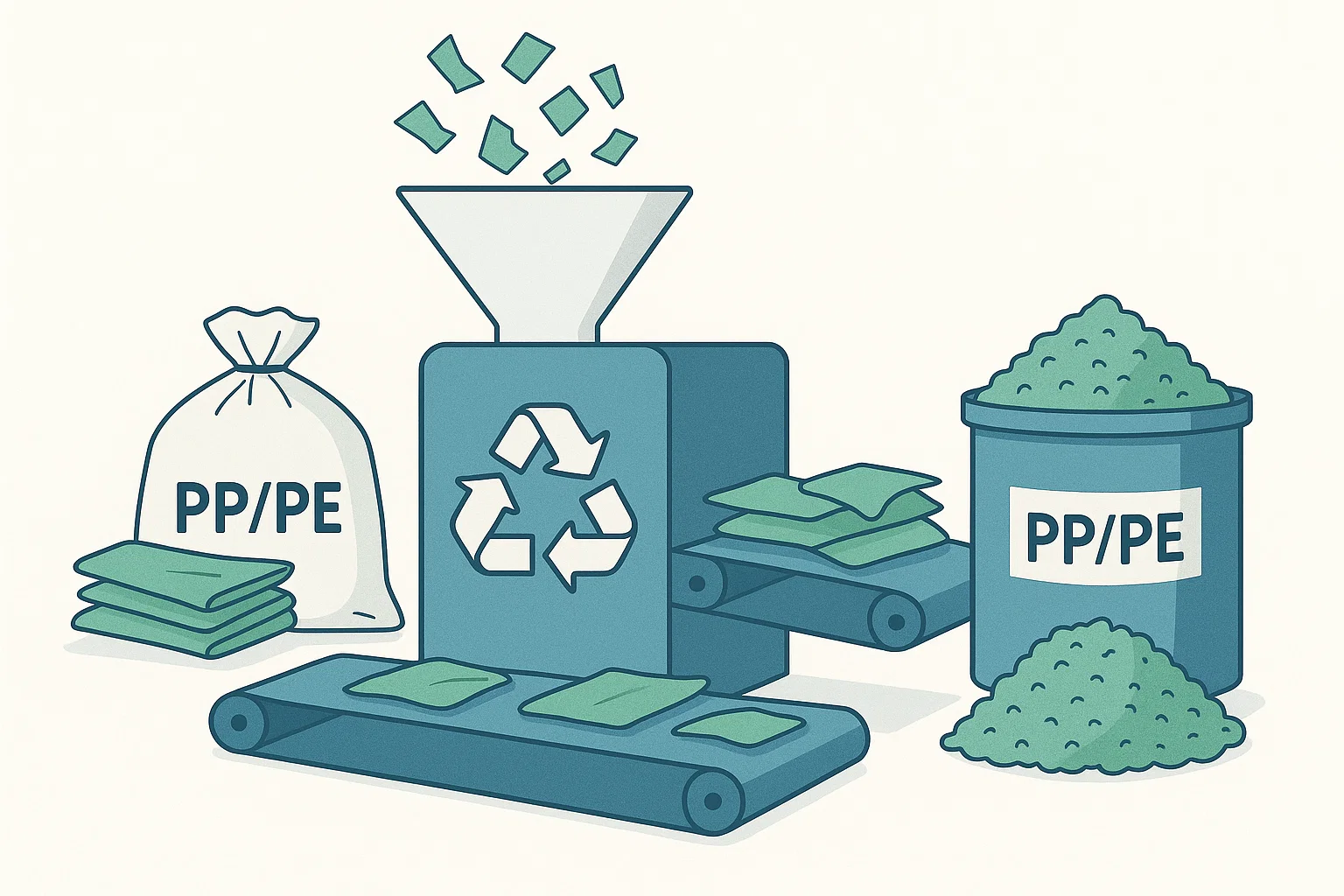

Densificeren transformeert losse, vochtige plasticfilm in compact, hoog-dense materiaal dat klaar is voor efficiënte pelletisatie. Het is de cruciale brug tussen wassen en granulatie en kan de winstgevendheid van je recyclingoperatie maken of breken.

Wat is densificeren in PP/PE-filmrecycling precies?

Densificeren is een gespecialiseerd compactieproces dat gewassen en gesneden PP/PE-films comprimeert tot dichte, uniforme voedingsstoffen. Door een combinatie van mechanische druk, warmte en schroef-extrusie, verhogen densificatiemachines aanzienlijk de dichtheid van het materiaal terwijl ze tegelijkertijd overtollig vocht verwijderen.

Denk er zo over na: je neemt zachte, waterbevattende plasticvlokken die moeilijk te hanteren zijn en zet ze om in strakke, droge korrels of agglomeraten die soepel in je pelletisatie-apparatuur stromen.

Waarom densificeren onmisbaar is voor modern filmrecycling

Wees eerlijk: het overslaan van de densificatiefase lijkt een manier om op apparatuurkosten te besparen, maar het creëert veel duurder problemen op de lange termijn. Dit is waarom densificeren standaard is in professionele recyclingoperaties:

Gebroken transportkosten

Losse filmafval is voor het merendeel lucht. Na densificeren vervoer je echt materiaal in plaats van lege ruimte. Dit betekent dat je tot 10 keer meer product per vrachtwagenlading kunt laden, wat je logistieke kosten en CO2-voetafdruk aanzienlijk vermindert.

Belangrijke vochtigheidscontrole

Gewassen films bevatten meestal 30-40% watergehalte. Densificatie-apparatuur met geïntegreerde schroefklemmen en verwarmingselementen verlaagt dit naar slechts 2-5%. Minder water betekent lagere droogverbrandingskosten en betere kwaliteit korrels.

Smoother downstream processing

Gelijke, dichte korrels worden consistent gevoed in extruders en pelletizers. Dit verwijdert het bruggenleggen, verstoppen en ongelijke voeding dat bedrijven met niet-densificatie-materiaal teisteren. Je productieruns worden voorspelbaar en efficiënt.

Hoogere materiaalwaarde

Kopers betalen premiumprijzen voor gedensificeerd materiaal omdat het gemakkelijker te verwerken is en betere eindproducten oplevert. Je recyclet niet alleen, je creëert een waardevolle commodity die concurrerende marktprijzen eist.

Het densificatieproces: hoe het eigenlijk werkt

Stap-voor-stap workflow

Densificeren vs. directe pelletisatie: de juiste keuze maken

Met Densificeren

- Consistente, voorspelbare voeding in pelletizers

- Minimaliseerde vochtigheidsgerelateerde kwaliteitsproblemen

- Gereduceerde slijtage op kostbare downstream-apparatuur

- Lagere energieconsumptie per ton verwerkt

- Hoogwaardige eindkorrels met betere eigenschappen

- Flexibiliteit om gedensificeerd materiaal op te slaan of te verkopen

- Betere return on investment over de tijd

Zonder Densificeren

- Onconistente voeding die productieonderbrekingen veroorzaakt

- Hoog vochtigheidsgehalte creëert stoom en kwaliteitsdefecten

- Verhoogde onderhouds- en vervangingskosten

- Hoogere energierekeningen door waterverdampering

- Lagere marktwaarde van korrels

- Kan geen zeer dunne films efficiënt verwerken

- Beperkte capaciteit en doorvoersvermogen

Belangrijke voordelen die je winstgevendheid beïnvloeden

Comprehensive Benefits

- Opslagefficiëntie: Gedensificeerd materiaal stapelt netjes en vereist 90% minder magazijnruimte dan losse film

- Hanteringssicherheit: Compacte korrels zijn gemakkelijker en veiliger voor werknemers om te verplaatsen en te beheren

- Processtabiliteit: Consistente materiaaleigenschappen leiden tot voorspelbare productieuitkomsten

- Apparatuurduurzaamheid: Gereduceerde slijtage op extruder-schroeven en dieplaat verlengt de levensduur

- Kwaliteitsconsistentie: Gelijke voedingsstoffen produceren korrels met betrouwbare specificaties

- Verontreinigingsreductie: Het densificatieproces helpt om resterende fijnere verontreinigingen te scheiden

- Schalingsbaarheid: Eenvoudig uit te breiden door parallelle densificatielijnen toe te voegen

- Marktflexibiliteit: Optie om gedensificeerd materiaal te verkopen of verder te verwerken

- Milieu-impact: Efficiëntere recycling ondersteunt duurzaamheidsdoelen

- Regelgevingsconformiteit: Betere procescontrole helpt bij het voldoen aan kwaliteitsnormen

%%

Industrieel inzicht %% Professionele recyclers melden dat het toevoegen van een verdichtingsstap de algehele winstgevendheid met 25-40% kan verhogen%

%%

door gecombineerde besparingen op transport, energie en verbeterde materiaalprijzen. Het apparaat betaalt zichzelf meestal binnen 12-18 maanden van gebruik terug.

%%

Het beste voor: Typen verdichtingsapparatuur: Kies wat bij uw operatie past

%%

Agglomeratoren

Het beste voor: Niet alle verdichtingsapparatuur is gelijk. Hier is wat u moet weten over de belangrijkste typen:

%%

Screw Squeezers

Het beste voor: %%

Hoog capaciteitsoperaties die voornamelijk natte film verwerken

%%

Het beste voor: Deze werkpaarden gebruiken krachtige schroefcompressie om tegelijkertijd water uit te persen en materiaal te compacteren. Ze zijn betrouwbaar, relatief onderhoudsvriendelijk en uitstekend geschikt voor continue operatie.

%%

Uniforme, hoge dichtheid granulaat maken van droge of semi-droge film

%%

- Agglomeratoren gebruiken hoge-snelheidsrotatiebladen om wrijvingswarmte te genereren, waardoor de oppervlakte van filmdeeltjes smelt en ze samenklonteren tot dichte granulaat. Geen externe verwarming nodig—energiezuinig voor de juiste toepassingen.

- %%

- Compactors

- %%

- Algemene verdichting met gemiddelde capaciteitsbehoeften

- %%

- Veelzijdige machines die materiaal comprimeren door mechanische druk. Ze zijn eenvoudiger in ontwerp, gemakkelijker te onderhouden en werken goed voor kleinere operaties of als onderdeel van een modulaire systeem.

%% Integreerde systemen

%%

Volledige operaties die naadloze verwerking willen

%%

Compleet shredden-wassen-verdichten lijnen waarbij alle componenten zijn ontworpen om samen te werken. Deze bieden de hoogste efficiëntie, maar vereisen een grotere investering en specifieke ruimte.

- %%

- Beslissingsgids: Is verdichten geschikt voor uw operatie?

- %%

- U heeft verdichten zeker nodig als:

%%

U meer dan 500 kg/hour PP/PE-filmafval verwerkt

Doorvoercapaciteit

%%

U gerecycleerd materiaal naar andere faciliteiten of klanten transporteert

%%

Energie-efficiëntie

U werkt met bedrukte films, landbouwfilms of dunne verpakkingen

%%

U premium-grade gerecycleerde granulaat wilt produceren

%%

U vaak problemen heeft met downstream apparatuur %% U beperkte en dure opslagruimte heeft

%%U de marktwaarde van uw materiaal wilt maximaliseren

%%

U verdichten mogelijk kunt overslaan als:

%%

U een zeer kleine schaal heeft (onder de 200 kg/hour), alleen dikke, droge films verwerkt en onmiddellijk ter plaatse granuleert met gespecialiseerde apparatuur die is ontworpen voor directe voeding.