Inleiding: De noodzaak voor geavanceerde plasticrecycling in 2025

Het jaar 2025 is niet zomaar een datum op de kalender; het vertegenwoordigt een cruciaal keerpunt voor de wereldwijde maak- en recyclingindustrie. Door strenge regelgeving zoals de Green Deal van de EU, de toegenomen vraag van consumenten naar duurzaamheid en ambitieuze ESG-doelstellingen (Environmental, Social and Governance) van bedrijven is de druk om plastic afval effectief te beheren nog nooit zo groot geweest. Voor bedrijven in Europa en de VS is simpelweg deelnemen aan recycling niet langer voldoende. De nieuwe maatstaf is efficiëntie, zuiverheid en winstgevendheid.

De uitdaging ligt in het transformeren van diverse en vaak vervuilde plastic afvalstromen tot hoogwaardige, herbruikbare grondstoffen. Dit is geen taak voor verouderde methoden of versnipperde apparatuur. Het vereist een strategische, geïntegreerde aanpak, ondersteund door state-of-the-art technologie. Als vooruitstrevende fabrikant of industriële recycler hangt uw succes in 2025 en daarna af van uw vermogen om te investeren in en de juiste processen en machines te implementeren.

Dit artikel dient als een uitgebreide gids voor het navigeren door de complexiteit van industriële plasticrecycling. We leggen de essentiële stappen uit, verkennen de cruciale rol van moderne apparatuur en bieden bruikbare inzichten om u te helpen een robuuste en toekomstbestendige recyclingoperatie op te bouwen. Rumtoo-machineWij zijn ervan overtuigd dat een goed ontworpen systeem de hoeksteen is van duurzame productie, en wij willen graag onze expertise delen.

Het veranderende landschap: belangrijkste drijfveren voor recycling in 2025

Inzicht in de krachten die de sector vormgeven, is de eerste stap naar het ontwikkelen van een winnende strategie.

- Regeldruk: De EU-richtlijn voor wegwerpplastic en ambitieuze recyclingdoelstellingen (bijvoorbeeld 55% aan plastic verpakkingsafval gerecycled tegen 2030) creëren een juridische en financiële noodzaak. In de VS zijn de federale mandaten weliswaar minder uniform, maar initiatieven op staatsniveau en EPA-doelstellingen stimuleren de industrie in dezelfde richting.

- Economische prikkels: De prijs van nieuw plastic is volatiel en onderhevig aan geopolitieke factoren. Hoogwaardige gerecyclede pellets (rPET, rHDPE, enz.) worden een steeds stabieler en kosteneffectiever alternatief, waardoor er een sterke markt ontstaat voor goed verwerkte materialen.

- Maatschappelijk verantwoord ondernemen: Wereldwijde merken hebben publiekelijk toegezegd het aandeel gerecycled materiaal in hun verpakkingen te verhogen. Om deze beloften na te komen, hebben ze een betrouwbare aanvoer van hoogwaardig gerecycled plastic nodig, wat een directe vraag naar producten van geavanceerde recyclingfaciliteiten creëert.

Deze factoren komen samen om een duidelijke boodschap te creëren: investeren in een bedrijf met hoge prestaties recyclingmachine en het systeem is niet langer een operationele kostenpost, maar een strategische investering in marktleiderschap en levensvatbaarheid op de lange termijn.

De kernworkflow van industriële kunststofrecycling: een stapsgewijze handleiding

Het verkrijgen van hoogwaardig gerecycled plastic is een proces dat uit meerdere fasen bestaat. Elke stap is cruciaal en de efficiëntie van de hele lijn hangt af van de prestaties en integratie van de betrokken apparatuur.

Stap 1: Sorteren en eerste voorbereiding

Terwijl grootschalige gemeentelijke installaties (MRF's) de eerste sortering verzorgen, ontvangen industriële recyclebedrijven vaak balen met halfgesorteerd materiaal. Het doel hiervan is om grove verontreinigingen te verwijderen en kunststoffen te scheiden op soort en kleur. Geavanceerde systemen maken mogelijk gebruik van nabij-infrarood (NIR)-technologie, maar voor veel bedrijven is de eerste machine in hun eigen lijn bedoeld voor het verkleinen van de materialen.

Stap 2: Maatverkleining – de basis van efficiëntie

Voordat plastic gewassen of verwerkt kan worden, moet het worden vermalen tot een uniforme, hanteerbare grootte. Dit vergroot het oppervlak voor effectieve reiniging en zorgt voor een consistente invoer in de volgende machines.

- Industriële versnipperaars: Dit zijn de zware werkpaarden voor de eerste uitval. Een enkel- of dubbelassige shredder is ideaal voor de verwerking van omvangrijke materialen zoals spoelgoed, balen folie of grote gegoten onderdelen. Een robuuste shredder, zoals die in de Rumtoo-machine De SR-serie kan grote volumes en taaie materialen verwerken en beschermt de apparatuur verderop in het proces tegen schade.

- Granulatoren/Brekers: Na het versnipperen, of voor kleinere, stijvere producten, wordt een granulator gebruikt voor secundaire verkleining. Deze produceert een fijner, gelijkmatiger 'maalsel' of 'vlokken'. Het ontwerp van de snijkamer, rotor en zeefgrootte is cruciaal om de gewenste deeltjesgrootte te bereiken zonder overmatig stof te produceren.

De keuze tussen een versnipperaar en een granulator (of het gebruik van beide in een tweestapsproces) hangt volledig af van het invoermateriaal dat u gebruikt.

Stap 3: Intensief wassen en scheiden

Dit is misschien wel de meest cruciale fase voor het bepalen van de uiteindelijke waarde van uw gerecyclede materiaal. Verontreinigingen zoals papieren etiketten, lijm, vuil, voedselresten en andere niet-doelgerichte kunststoffen moeten zorgvuldig worden verwijderd. Een complete waslijn is geen enkele machine, maar een geïntegreerd systeem.

- Wrijvingsring: Gebruikt hogesnelheidspeddels en water om het oppervlak van de plastic vlokken te schrobben, waardoor vuil en etiketten mechanisch worden verwijderd.

- Vlotter-zinktank: Een eenvoudige maar effectieve methode gebaseerd op dichtheid. Het scheidt polyolefinen (PP, PE), die drijven, van zwaardere kunststoffen zoals PET en PVC, die zinken. Het laat ook zand, glas en metaalfragmenten zinken.

- Heet wassysteem: Voor post-consumer afval, met name PET-flessen, is het heet wassen met een natronloogoplossing essentieel. Dit lost lijm effectief op en verwijdert hardnekkig organisch materiaal, wat resulteert in vlokken met een veel hogere zuiverheid.

- Spoelen: Er zijn meerdere spoelstappen nodig om alle resterende reinigingsmiddelen en verontreinigingen te verwijderen.

De efficiëntie van uw waslijn heeft rechtstreeks invloed op de kwaliteit en de marktprijs van uw eindproduct. Rumtoo-machine ontwerpt modulaire waslijnen die kunnen worden afgestemd op het specifieke besmettingsniveau van uw invoerstroom.

Stap 4: Ontwateren en drogen

Voordat de kunststofvlokken gepelletiseerd kunnen worden, moet het vochtgehalte drastisch worden verlaagd, meestal tot onder de 1%. Een hoge vochtigheidsgraad kan defecten veroorzaken tijdens de extrusie.

- Mechanische ontwatering: Een hogesnelheidscentrifugaaldroger spint het water van de vlokken, waardoor een initieel vochtigheidsniveau van ongeveer 2-3% wordt bereikt.

- Thermisch drogen: Een thermisch droogsysteem met hete lucht voert de vlokken vervolgens door verwarmde luchttunnels, waarbij het resterende vocht wordt verwijderd om het gewenste droogniveau te bereiken.

Een efficiënt droogproces is essentieel voor energiebesparing en het waarborgen van de structurele integriteit van de uiteindelijke pellets.

Stap 5: Pelletiseren (extrusie en granulatie)

Dit is de laatste transformatie, waarbij schone, droge vlokken worden omgezet in uniforme, eenvoudig te verwerken pellets die rechtstreeks aan fabrikanten kunnen worden verkocht.

Het proces omvat het invoeren van de vlokken in een extruder, die het plastic smelt en homogeniseert onder gecontroleerde temperatuur en druk. Speciale eigenschappen zijn hierbij essentieel:

- Ontgassingsopeningen: Dubbelgeventileerde extruders zijn essentieel voor het verwijderen van resterende vluchtige stoffen (inclusief vocht) uit het gesmolten plastic. Zo worden luchtbellen en onvolkomenheden in de pellets voorkomen.

- Filtratie: Een zeefwisselaar filtert eventuele laatste onzuiverheden uit het gesmolten materiaal voordat het materiaal naar de snijfase gaat.

- Pelletiseerkop: Het gesmolten plastic wordt via een matrijskop tot strengen geëxtrudeerd. Deze strengen worden vervolgens door een hogesnelheidskorrelmachine in pellets gesneden. Vaak wordt de korrel onder water gezet om snel af te koelen.

Het resultaat is een hoogwaardig, homogeen pellet dat een premiumprijs heeft en betrouwbaar presteert in spuitgieten of andere productieprocessen.

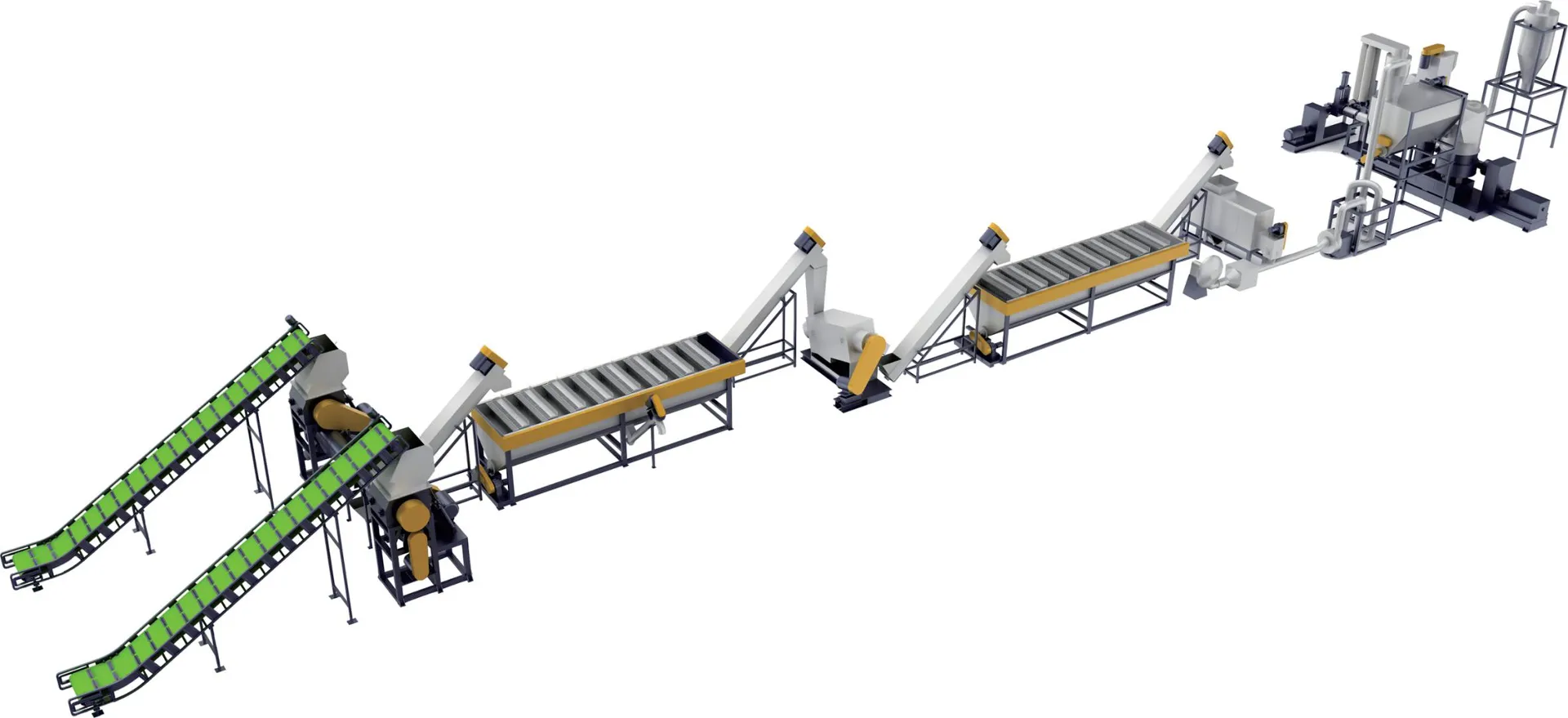

- [Balenbreker] -> [Industriële versnipperaar] -> [Transportband met metaaldetector] -> [Granulator] -> [Hogesnelheidswrijvingsring] -> [Vlotter-zinktank] -> [Hete wasmachine] -> [Centrifugaaldroger] -> [Thermische droger] -> [Extruder/Pelletiseerder] -> [Trillende zeef] -> [Opslagsilo voor pellets]

De juiste recyclingmachine kiezen voor 2025: belangrijke overwegingen

Het selecteren van apparatuur is een strategische beslissing voor de lange termijn. Hier zijn de factoren die elke professionele koper zou moeten analyseren:

- Materiaalspecificiteit: Is uw primaire input PET, HDPE, LDPE-folie of stijf PP? De eigenschappen van het polymeer (bijv. smeltpunt, abrasiviteit) bepalen het ideale machineontwerp, van het type staal dat voor de bladen wordt gebruikt tot de configuratie van de extruderschroef.

- Doorvoer en capaciteit (kg/uur): Uw benodigde output bepaalt de omvang en het vermogen van de machine. Het is cruciaal om te plannen voor toekomstige groei. Een modulair systeem, zoals die van Rumtoo-machine, kunt u uw capaciteit opschalen naarmate uw bedrijf groeit.

- Energie-efficiëntie: Met de stijgende energiekosten in Europa en de VS is efficiëntie van het grootste belang. Zoek naar machines met hoogrendementsmotoren (IE3/IE4), slimme besturingen die inactieve componenten uitschakelen en ontwerpen die warmteverlies minimaliseren. Dit heeft een directe impact op uw operationele uitgaven.

- Automatisering en integratie: Een volledig geïntegreerde lijn met een centraal PLC-besturingssysteem verlaagt de arbeidskosten, minimaliseert menselijke fouten en optimaliseert de workflow. De mogelijkheid voor machines om met elkaar te 'communiceren' zorgt voor een soepel, continu proces van shredder tot pelletiseermachine.

- Duurzaamheid en onderhoud: Stilstand betekent verlies van inkomsten. Geef prioriteit aan machines die gebouwd zijn met hoogwaardige, slijtvaste componenten. Eenvoudige toegang voor onderhoud, zoals hydraulisch openende kamers op granulatoren of eenvoudig te vervangen zeven, is een cruciaal ontwerpkenmerk.

Prestatievergelijking van standaard- en geavanceerde recyclingapparatuur

| Metrisch | Standaard recyclingmachine | Rumtoo Machine Hoogwaardig Systeem | Voordeel |

|---|---|---|---|

| Zuiverheid van het eindproduct | 95-97% | >99% | Hogere marktwaarde, geschikt voor toepassingen in de voedingsmiddelenindustrie (mits goedgekeurd). |

| Energieverbruik | Hoog (oudere motoren, slechte isolatie) | Geoptimaliseerd (IE4-motoren, slimme besturingen) | 15-25% lagere operationele kosten. |

| Doorvoerconsistentie | Variabel, vatbaar voor knelpunten | Stabiele, PLC-gestuurde gesynchroniseerde lijn | Voorspelbare output, verbeterde OEE (Overall Equipment Effectiveness). |

| Onderhoudsuitvaltijd | Regelmatige, moeilijke toegang | Geplande, gemakkelijk toegankelijke ontwerpen | Verhoogde uptime en operationele beschikbaarheid. |

| Waterverbruik | Hoog, open-lus systeem | Lager, met waterfiltratie/recirculatie | Minder impact op het milieu en lagere energiekosten. |

Het Rumtoo Machine Voordeel: Uw Partner in Uitmuntendheid

In een concurrerende markt moet uw apparatuurleverancier meer zijn dan een leverancier; hij moet een partner zijn. Dit is waar Rumtoo-machine toont haar betrokkenheid bij EEAT (Ervaring, Deskundigheid, Gezaghebbendheid en Betrouwbaarheid).

- Ervaring en expertise: Wij bieden geen pasklare oplossingen. Onze engineers analyseren uw specifieke behoeften – uw inputmaterialen, verontreinigingsniveaus en outputdoelen – om een oplossing op maat te ontwerpen. recyclingmachine of een compleet sleutelklaar systeem.

- Autoriteit en vertrouwen: Onze machines zijn gebouwd om de internationale normen (CE/ISO) te overtreffen en staan garant voor veiligheid, betrouwbaarheid en prestaties. We staan achter onze technologie met robuuste garanties en snelle aftersalesondersteuning, en leveren reserveonderdelen en technische assistentie om uw bedrijf soepel te laten verlopen. Bekijk ons volledige assortiment geavanceerde recyclingoplossingen om te zien hoe we technologie afstemmen op specifieke industriële behoeften. Onze reputatie bij toonaangevende fabrikanten in Europa en de VS getuigt van onze geloofwaardigheid.

Veelgestelde vragen (FAQ)

1. Wat is momenteel de grootste uitdaging op het gebied van industriële plasticrecycling?

De grootste uitdaging blijft verontreiniging. Gemengde kunststoffen, resten organisch materiaal en niet-kunststof materialen kunnen de kwaliteit van het eindproduct aantasten en machines beschadigen. Daarom is een geavanceerde, meertraps was- en scheidingslijn absoluut essentieel voor elke serieuze recyclingoperatie.

2. Hoe kies ik tussen een versnipperaar en een granulator?

Zie het als een primaire versus secundaire reductie. Een shredder is het meest geschikt voor grote, omvangrijke of zwaar verontreinigde producten (bijv. foliebalen, grote vaten) als eerste stap. Een granulator wordt gebruikt om een kleinere, uniforme vlok te maken van versnipperd materiaal of kleinere, schonere, stijve onderdelen. Veel productielijnen met hoge capaciteit gebruiken beide.

3. Is een heetwassysteem altijd nodig?

Voor PET-flessen die na consumptie zijn gebruikt, wordt het inderdaad als essentieel beschouwd om lijmresten te verwijderen en zeer zuivere rPET-vlokken te produceren. Voor schoner, postindustrieel afval (bijv. PP-resten van de productie) kan een robuust koudwassysteem voldoende zijn. De experts van Rumtoo-machine kan u helpen uw materiaal te beoordelen en de meest kosteneffectieve oplossing te bepalen.

Conclusie: Maak uw activiteiten vandaag nog toekomstbestendig

De transitie naar een circulaire economie versnelt en 2025 is een belangrijke mijlpaal. Voor fabrikanten en industriële recyclebedrijven biedt dit een enorme kans. Door verder te kijken dan basisrecycling en geavanceerde, geïntegreerde systemen te omarmen, kunt u plastic afval transformeren van een last tot een waardevolle, winstgevende hulpbron.

De sleutel is een strategische investering in de juiste technologie: apparatuur die zuiverheid, efficiëntie en betrouwbaarheid levert. Een goed ontworpen lijn, met een hoogwaardige recyclingmachine is in elke kritieke fase de motor van een succesvol modern recyclingbedrijf.

Bent u klaar om uw mogelijkheden voor plastic recycling te vergroten en te voldoen aan de eisen van 2025?

Het technische team van Rumtoo-machine staat klaar om u te helpen bij het ontwerpen van het perfecte systeem voor uw bedrijf.

Neem vandaag nog contact met ons op voor een persoonlijk adviesgesprek of een gedetailleerde offerte voor uw project.