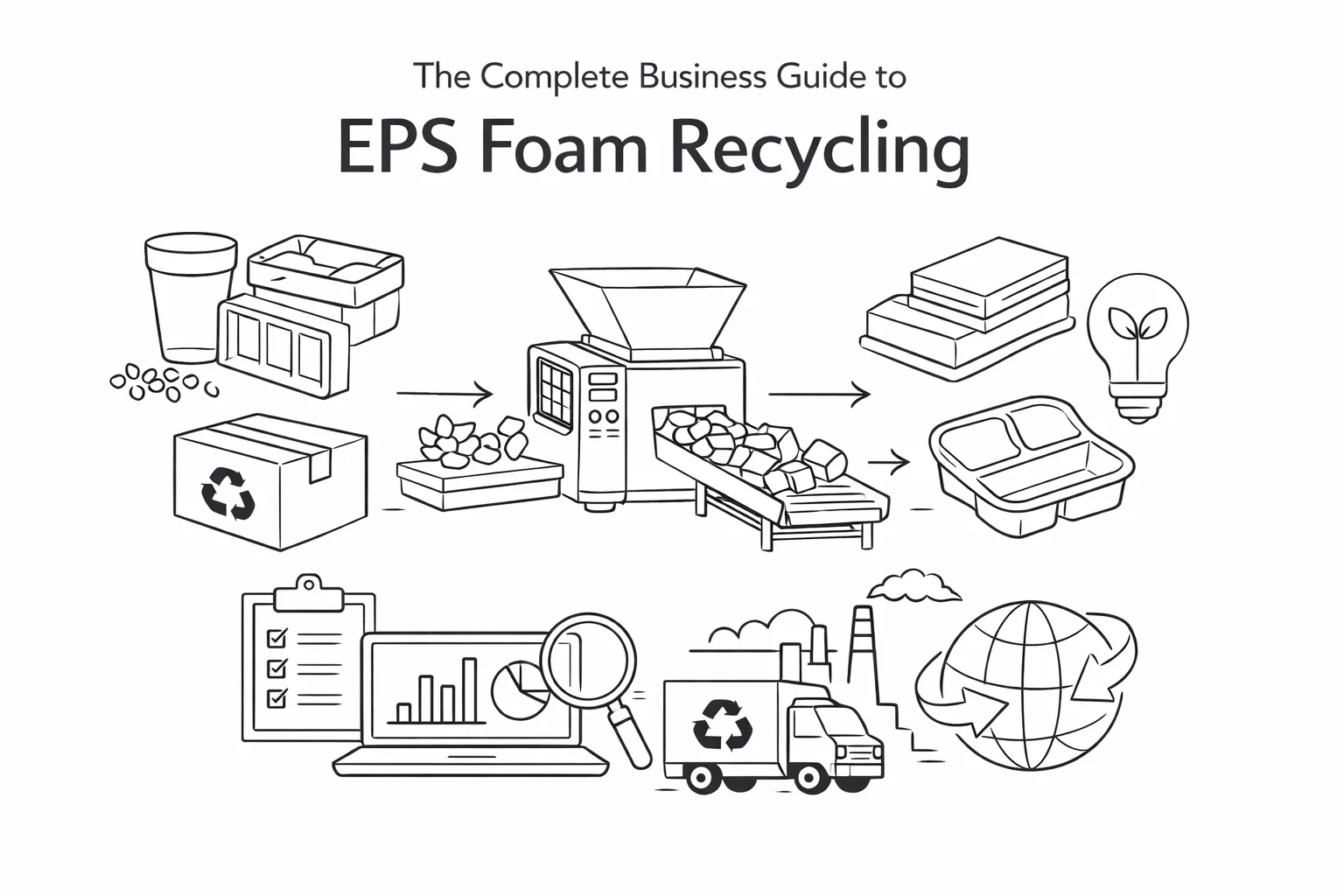

Le recyclage du polystyrène expansé (PSE) transforme les déchets d'emballage volumineux en un matériau recyclé rentable. Les entreprises produisant régulièrement des déchets de PSE peuvent réduire leurs coûts d'élimination de 60 à 80 % tout en créant de nouvelles sources de revenus grâce à la production de blocs densifiés vendus entre 0,10 et 0,30 $ la livre.[1]

Le problème est évident : le polystyrène expansé (EPS) contient 981 µg d’air (TP6T), ce qui rend le transport coûteux et le stockage difficile. Un seul camion de mousse en vrac se comprime en une seule palette de blocs.[1] Pour les fabricants, les distributeurs et les recycleurs qui traitent plus de 500 kg de mousse par mois, ce volume engendre à la fois des coûts et un risque environnemental.

Pourquoi le recyclage du PSE est judicieux pour les entreprises

Le coût des matières premières est le principal facteur de rentabilité. Les frais de mise en décharge varient de 1,78 à 1,20 £ par tonne dans la plupart des régions. Une entreprise de taille moyenne produisant 500 kg de déchets de polystyrène expansé (PSE) par jour amortit son investissement en équipement en 12 à 18 mois grâce aux seules économies réalisées sur les frais d'élimination.[1]

Les revenus s'ajoutent aux économies. Les blocs de polystyrène expansé recyclé se vendent sur le marché entre $0,10 et 0,30 $ la livre auprès des recycleurs qui transforment le matériau en granulés pour les cadres photo, les matériaux de construction et les emballages industriels.[2] Ce qui était un coût d'élimination devient une source de revenus.

La pression réglementaire accélère l'adoption. Le taux mondial de recyclage du PSE a atteint environ 151 tonnes 600 tonnes en 2022, selon l'American Chemistry Council, avec une expansion des infrastructures dans les régions dotées de systèmes de gestion des déchets établis.[3] Les entreprises sont soumises à des exigences croissantes en matière de démonstration de pratiques de réduction des déchets et d'économie circulaire.

Technologies de recyclage de base

compression à froid

Les compacteurs mécaniques réduisent la mousse en blocs denses par pression hydraulique, atteignant un taux de réduction de volume de 50:1. Cette méthode ne nécessite aucune chaleur, ne produit aucune émission et convient parfaitement aux installations disposant d'un espace limité ou opérant en extérieur.[1] machines de pressage à froid pour mousse EPS intégrer des systèmes de broyage et de compression pour traiter 80 à 150 kg/heure avec une consommation d'énergie minimale.

Fondant à chaud

Les densificateurs thermiques chauffent de la mousse broyée jusqu'à son point de fusion, puis l'extrudent en lingots. La réduction de volume atteint 90:1, créant ainsi des blocs plus denses et donc plus chers. Ce procédé nécessite des chambres de chauffage contrôlées et une ventilation adéquate.[1]

Pelletisation

La granulation directe transforme la mousse en vrac en granulés de plastique sans précompression. Ce procédé en une seule étape séduit les entreprises recherchant des flux de travail simplifiés, même si le coût de l'équipement est plus élevé que celui des compacteurs classiques.[2] machines de granulation de mousse EPS utiliser la technologie d'extrusion à chaud pour produire des granulés uniformes prêts à être transformés en nouveaux produits.

Secteurs d'activité à fort potentiel de retour sur investissement

Les fabricants et détaillants de meubles utilisent de la mousse de protection pour chaque article expédié. Les distributeurs d'électronique déballent quotidiennement les appareils de leurs emballages en polystyrène expansé moulé. Les entreprises de restauration utilisent des conteneurs d'expédition isothermes. Les chantiers de construction produisent des chutes de panneaux isolants.[3]

Les marchés aux poissons constituent un cas particulier. Le marché aux poissons de Sydney, en Australie, a installé des broyeurs industriels grâce à des subventions gouvernementales pour traiter les boîtes isolantes, produisant des blocs haute densité exportés vers l'Asie du Sud-Est pour la fabrication de produits en plastique.[5] Des opérations similaires desservent les réseaux de distribution de produits de la mer à l'échelle mondiale.

Premiers pas : Sélection du matériel

La capacité de traitement détermine l'équipement approprié. Les opérations traitant moins de 200 kg par jour peuvent commencer avec des unités compactes d'une capacité de 100 à 200 kg/h. Les installations traitant plus de 500 kg par jour nécessitent des systèmes industriels avec alimentation automatique et fonctionnement en continu.

Le type de matériau est important. Les emballages en polystyrène expansé blanc diffèrent des mousses colorées ou du polystyrène extrudé (XPS). Les matériaux contaminés nécessitent un tri préalable. Les équipements conçus pour les flux mixtes coûtent plus cher, mais permettent de traiter des matières premières variées.[6]

Les contraintes d'espace et d'énergie influencent les choix. Les unités de compression à froid consomment moins d'énergie et peuvent fonctionner en extérieur. Les systèmes de fusion à chaud nécessitent un espace intérieur dédié, correctement ventilé et alimenté en courant triphasé.

Meilleures pratiques de collecte et de manutention

Le tri à la source permet d'éviter toute contamination. La mousse d'emballage blanche ne doit pas être mélangée à la mousse colorée, aux matériaux en contact avec les aliments ni aux plastiques autres que la mousse. Les rubans adhésifs, les étiquettes et les cartons doivent être retirés avant le traitement.

Le stockage présente des difficultés en raison du volume. Prévoyez une zone de réception spécifique protégée des intempéries. La mousse en vrac attire les nuisibles et, en grande quantité, crée des risques d'incendie.

Les calendriers de production influent sur l'efficacité. Le traitement par lots une ou deux fois par semaine convient aux opérations à volumes modérés. Les installations à haut volume bénéficient d'un traitement continu assuré par un personnel dédié.

Points de vente des matériaux recyclés

Parmi les acheteurs directs figurent des fabricants de produits en mousse qui réutilisent le matériau dans des applications non alimentaires. Les fabricants de cadres incorporent du PSE recyclé dans des moulures décoratives. Les fabricants de matériaux de construction l'utilisent dans les coffrages en béton et comme support d'isolation.[3]

Les courtiers en recyclage regroupent les matériaux provenant de diverses sources, proposent des services d'enlèvement et garantissent des prix compétitifs. Cette option est idéale pour les installations produisant mensuellement de 2 à 5 tonnes de blocs de qualité constante.

Des réseaux de collecte régionaux sont en place dans certaines zones. La Foam Recycling Coalition soutient des subventions pour des densificateurs dans 31 villes américaines, permettant ainsi à 12,4 millions de personnes d'y avoir accès.[7] La participation à ces programmes peut compenser les coûts d'équipement et garantir des débouchés pour les matériaux.

Planification financière et remboursement

Un système de compression à froid traitant 300 kg par jour coûte environ 25 000 à 40 000 TP7T. Avec des frais de déchargement de 100 TP7T/tonne et des ventes de matériaux de 0,20 TP7T/livre, le retour sur investissement se fait généralement en 18 à 24 mois.

L'équipement de fusion à chaud nécessite un investissement de 40 000 à 70 000 € ($), mais produit des blocs plus denses, vendus à un prix supérieur. Les opérations à haut débit permettent un retour sur investissement en 12 à 18 mois.

Les coûts d'exploitation comprennent l'électricité (généralement 1 000 à 1 500 € par heure de traitement), la maintenance (5 à 8 000 € du coût annuel de l'équipement) et la main-d'œuvre. De nombreuses installations utilisent l'équipement avec le personnel existant pendant les heures normales de travail.

Erreurs courantes de mise en œuvre

Un équipement sous-dimensionné crée des goulots d'étranglement. Un système conçu pour une capacité de 100 kg/heure ne peut pas gérer une production journalière de 500 kg au cours d'un poste de travail normal, compte tenu du temps de chargement et des changements de bloc.

Une préparation inadéquate des matériaux ralentit le processus. La mousse contaminée endommage l'équipement et réduit la qualité des blocs. Les blocs défectueux sont invendables, ce qui représente un gaspillage de revenus potentiels.

L'absence d'accords préalables avec les acheteurs laisse les exploitants avec des matériaux compressés sans débouchés. Il est donc essentiel d'établir des relations avec les acheteurs et de négocier les prix avant d'investir dans des équipements de transformation.

Avantages pour l'environnement et le développement durable

Le polystyrène expansé (PSE) persiste dans l'environnement pendant plus de 500 ans. Le recyclage permet d'éviter que les polymères à base de pétrole ne se retrouvent dans les décharges et les cours d'eau, où ils se fragmentent en microplastiques.[1] Le recyclage des matériaux réduit la demande en polystyrène vierge.

La réduction de l'empreinte carbone passe par la réduction des transports. La densification diminue les volumes de transport de 90 à 951 tonnes, réduisant ainsi la consommation de carburant et les émissions liées au transport des déchets.

Les systèmes en boucle fermée offrent la plus grande valeur environnementale. Les fabricants qui récupèrent les déchets de production et les réintègrent dans leur propre processus atteignent un niveau de déchets quasi nul tout en réduisant leurs coûts de matières premières de 5 à 151 000 tonnes.[1]

Prochaines étapes de votre opération

Analysez la production actuelle de déchets de mousse sur une période de 30 jours. Suivez les volumes, les types et les niveaux de contamination. Ces données permettent de déterminer la capacité appropriée des équipements et de calculer le retour sur investissement.

Recherchez les acheteurs locaux et les réseaux de recyclage. Contactez les fabricants de cadres, les fabricants de matériaux de construction et les courtiers en recyclage dans un rayon de 320 km. Vérifiez les prix et les quantités requises.

Évaluer les options d'équipement proposées par les fabricants reconnus. Examiner compacteurs à froid pour la compression mécanique ou systèmes de granulation Pour la transformation directe en granulés. Demandez les garanties de débit, les spécifications de densité des blocs et les conditions de garantie. Comparez les coûts d'exploitation, y compris la consommation d'énergie et les besoins de maintenance.

Envisagez de commencer par solliciter des subventions pour l'équipement ou des programmes de partage, s'ils existent dans votre région. La Foam Recycling Coalition et les programmes environnementaux des États offrent un financement pouvant couvrir une partie des coûts d'équipement (article 25-50%).[7]

Pour les entreprises soucieuses de réduire leurs déchets et d'améliorer leur efficacité opérationnelle, le recyclage du PSE offre des avantages économiques et environnementaux indéniables. La technologie a fait ses preuves, il existe des marchés pour les matériaux recyclés et les délais de retour sur investissement correspondent généralement aux délais d'acquisition d'équipements standards. Visitez notre site web. Rumtoo pour explorer les options d'équipement de traitement adaptées à votre exploitation.