Saco de tecido PP, ráfia, FIBC, jumbo, linha de lavagem e reciclagem

Chave na mão varal de lavagem e reciclagem projetado especificamente para Sacos de polipropileno trançado, fitas de ráfia, big bags FIBC e filmes de embalagem PP orientados (BOPP/CPP/IPP). Suporta areia pesada, pó de cimento, etiquetas, tinta e matéria orgânica, proporcionando uma embalagem limpa e com baixa umidade (< 3–5%) flocos prontos para granulação de alta qualidade.

Capacidades de 500 a 3000 kg/h. Lavagem a quente opcional, lavagem por fricção intensificada, desidratação por prensa de parafuso e secagem térmica para os FIBCs pós-consumo mais resistentes e ráfia impressa. De big bags enfardados a sacos de ráfia soltos — design antiemaranhamento completo para operação estável.

Fluxo de trabalho principal para sacolas de ráfia, FIBC e tecido

Processo comprovado de 4 etapas, projetado para eliminar o emaranhamento e a contaminação excessiva típicos de big bags FIBC e ráfia.

-

Trituração anti-emaranhamento / Granulação úmida Triturador de eixo único (recomendado para FIBC) ou granulador úmido reduz material tecido volumoso em pedaços uniformes de 10 a 50 mm sem enrolamento.

-

Lavagem por fricção intensiva + sistema de flutuação A fricção em alta velocidade (≈1000 RPM) + lavagem a quente opcional remove areia, cimento, tinta e etiquetas incrustadas. A separação por densidade afunda os contaminantes mais pesados.

-

Desidratação e secagem avançadas Centrífuga + prensa de parafuso (opcional) + secador térmico atingem <5% umidade—fundamental para a granulação estável de flocos de PP tecido.

-

Armazenamento e peletização Flocos limpos armazenados em silo são então alimentados em um granulador de anel de água para obtenção de regranulado de PP uniforme e de alto valor agregado.

Matérias-primas suportadas: Sacos de polipropileno (PP) tecido, ráfia, big bags FIBC

Projetado para os fluxos de tecido PP pós-consumo e pós-industrial mais desafiadores. Configuramos o pré-tratamento e a intensidade da lavagem para atender ao seu perfil de contaminação específico.

- Sacos FIBC Jumbo e Big Bags

Big bags de polipropileno (PP) volumosos e muito sujos, provenientes de construção, produtos químicos e agricultura. Excelente para remoção de areia/cimento e trituração sem emaranhamento.

- Sacos de polipropileno (PP) e sacos de ráfia (cimento, grãos, fertilizantes)

Sacos de tecido padrão e fitas de ráfia. Triturador opcional de eixo único evita o emaranhamento de fitas longas.

- Filmes BOPP, CPP e IPP impressos/laminados

Filmes de embalagem em PP orientado com alta concentração de tinta e adesivo. Lavagem a quente + fricção intensificada garantem flocos limpos.

- Mistura de ráfia + fluxos de filmes

Configurações flexíveis permitem combinar sacos de tecido e filmes de embalagem. Para filmes de PP/PE reciclados pós-consumo, consulte nossa linha dedicada. Linha de lavagem de filme PP/PE.

Por que os big bags FIBC e a ráfia precisam de lavagem especializada?

Ao contrário dos filmes flexíveis, o PP tecido e os FIBCs contêm areia, pó de cimento, etiquetas e fibras rígidas que, se não forem removidas adequadamente, causam abrasão, manchas pretas e desgaste dos equipamentos.

-

Areia pesada e contaminação inorgânica O sistema de flutuação na pia com enxágue múltiplo remove até 99% de sujeira incrustada e pó de cimento.

-

Tintas e adesivos impressos A lavagem opcional com água quente (60–80 °C) e a fricção intensa dissolvem e removem resíduos persistentes.

-

Prevenção de emaranhamento Triturador de eixo único projetado especificamente para essa finalidade, com pistão empurrador e rotor anti-enrolamento, capaz de processar fitas de ráfia longas e FIBCs volumosos sem interrupções.

-

Umidade ultrabaixa para granulação Prensagem por parafuso + secagem térmica garantem consistência < 5% umidade—essencial para a extrusão estável de flocos de PP tecido.

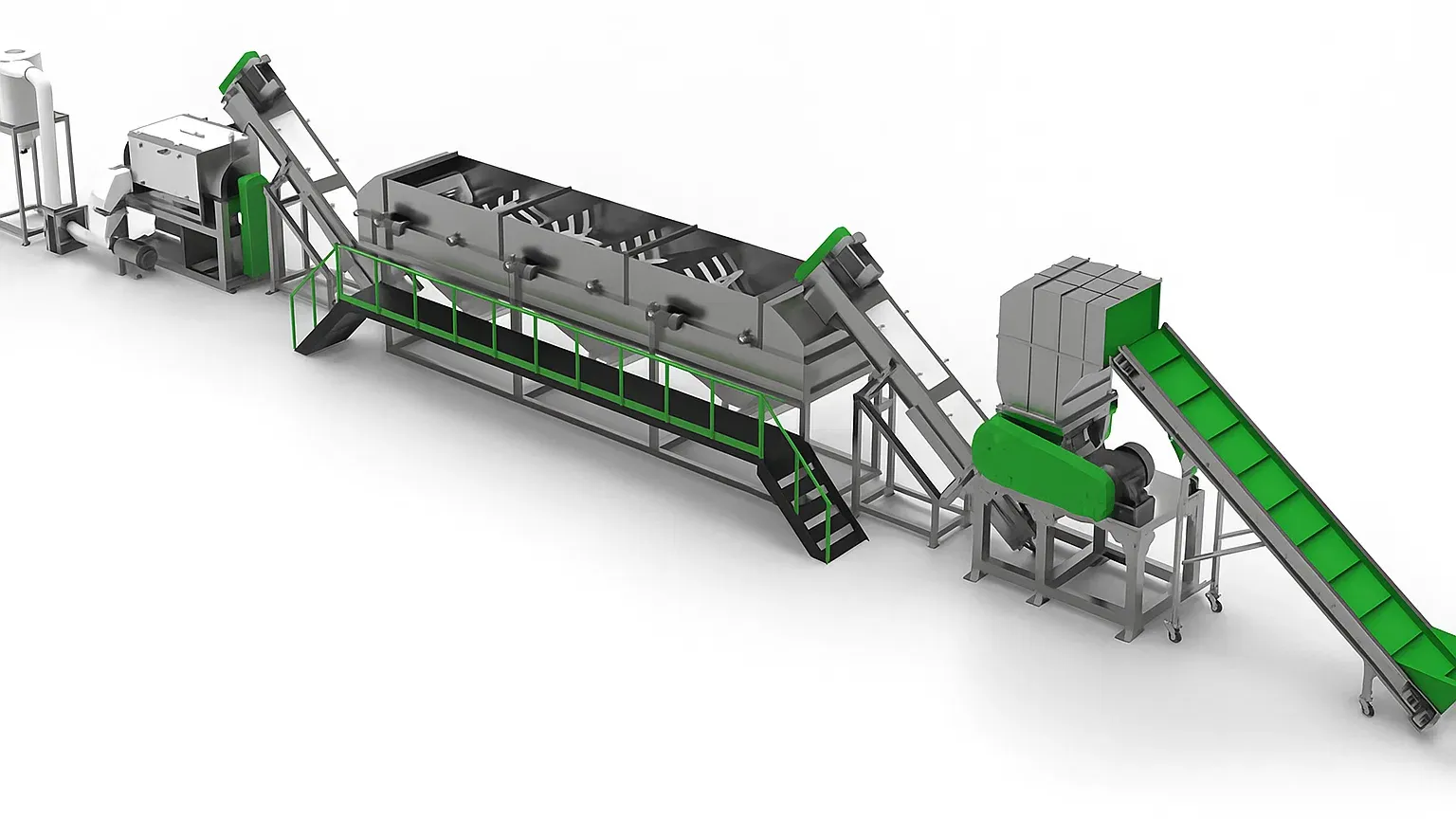

Veja o varal de roupa FIBC e ráfia em ação.

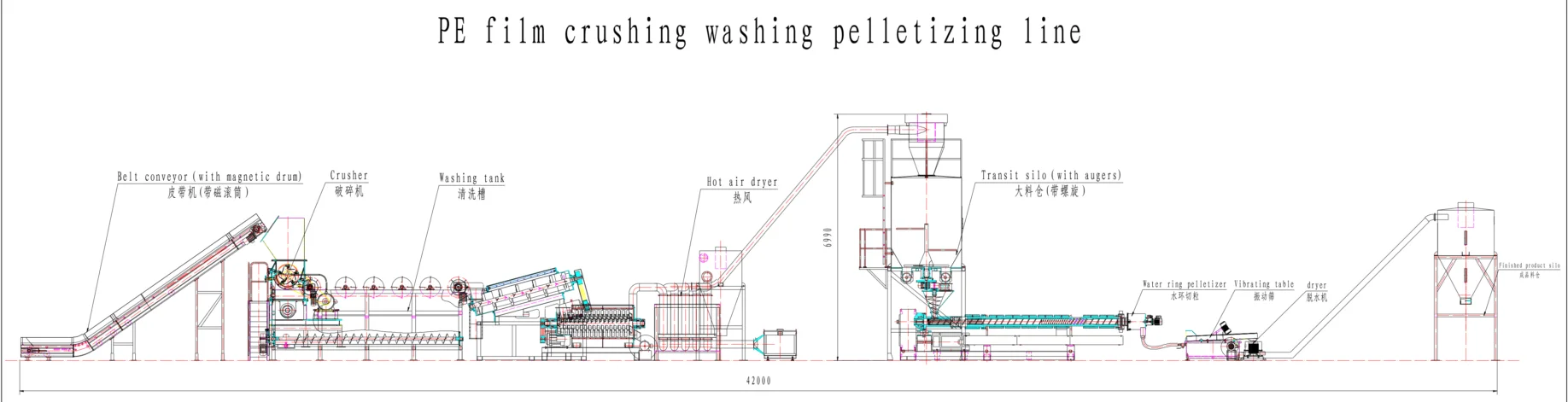

Layout típico de 500 a 1000 kg/h para linha de produção de FIBC e sacos de ráfia.

Do despedaçador de fardos → triturador de eixo único → lavagem intensiva → prensa de parafuso → secador térmico → silo.

Princípio de funcionamento: passo a passo

Sistema totalmente automatizado e controlado por CLP (Controlador Lógico Programável) com fluxo contínuo de materiais através de transportadores de correia e rosca.

- 1. Quebrador de fardos + Triturador de eixo únicoAbre fardos e pré-corta FIBCs volumosos e sacos de tecido (recomendado para evitar emaranhados).

- 2. Granulador úmido (opcional): Reduz ainda mais o tamanho para 10–20 mm com a pré-lavagem.

- 3. Lavadora de fricção de alta velocidade + lavagem a quente (opcional)Remove tinta, adesivos e matéria orgânica.

- 4. Tanque de flutuação com pia + EnxágueAreia pesada, cimento e metais afundam e são continuamente removidos.

- 5. Desidratação por prensa centrífuga e de parafusoRemoção mecânica de água para < 12% umidade.

- 6. Secador Térmico + CicloneSecagem final para < 5% com separação de ar quente e partículas finas.

- 7. Silo de Produto → PelotizaçãoFlocos limpos, prontos para a peletizadora de anel de água.

Principais Parâmetros Técnicos

Parâmetros personalizados de acordo com sua capacidade e matéria-prima. Entre em contato conosco para obter a configuração exata.

| Capacidade de entrada | 500kg/hora | 1000kg/hora | 1500kg/hora | 2.000 kg/h | 3.000 kg/hora |

|---|---|---|---|---|---|

| Espaço necessário | 42m×15m×6m | 50m×15m×6m | 60m×25m×6m | 80m×30m×6m | 80m×40m×6m |

| Operadores | 2-3 pessoas | 3-5 pessoas | 4-6 pessoas | 4-6 pessoas | 7-9 pessoas |

| Potência de instalação | 250kW | 350 kW | 470 kW | 650 kW | 850 kW |

| Circulação de Água (T/H) | 2 | 3 | 3 | 4 | 5 |

perguntas frequentes

Sim. A linha foi projetada especificamente para FIBCs pós-consumo com grande quantidade de areia, cimento e etiquetas. A lavagem por fricção em múltiplos estágios, juntamente com o processo de separação por flutuação e prensa de parafuso, produz flocos limpos com < 5% umidade.

Sim. A parte frontal é configurada para evitar emaranhamentos, utilizando um triturador ou granulador úmido adequado com transporte estável. Para fluxos de fibras tecidas/ráfia, geralmente recomendamos um triturador de eixo único dedicado como primeiro estágio.

A lavagem por fricção em alta velocidade é o principal método para remover a contaminação superficial, com opções de lavagem a quente e enxágue mais intenso quando os resíduos de tinta/adesivo são abundantes. As etapas de secagem são dimensionadas para atingir o nível de umidade desejado antes da granulação.

O produto final da nossa linha completa de reciclagem "chave na mão" são grânulos de plástico uniformes e de alta qualidade. Esses grânulos são limpos, secos e prontos para serem reintroduzidos em processos de fabricação para a criação de novos produtos.

Sim. As configurações padrão variam de 500 a 3000 kg/h, e projetamos sistemas personalizados para atender às suas necessidades de material, nível de contaminação e capacidade.

A trituração impede que filmes longos se enrosquem ou obstruam transportadores e equipamentos rotativos, garantindo um fluxo contínuo nas etapas de lavagem e granulação.

Pronto para reciclar seus FIBCs, sacolas de ráfia e sacolas de tecido?

Garantia de 1 ano + suporte vitalício. Compartilhe fotos do seu material, o nível de contaminação e a capacidade desejada. Enviaremos uma proposta personalizada em até 24 horas.