Witamy w „Rumtoo” Plastic Recycling Machinery, gdzie naszym najwyższym priorytetem są wysokiej jakości maszyny do recyklingu folii PP/PE. Nasze maszyny zostały zaprojektowane z myślą o łatwej obsłudze, łatwej konserwacji i rozsądnych cenach. Nasi doświadczeni inżynierowie są gotowi dostarczyć szczegółowe instrukcje obsługi, dokumenty techniczne i terminową obsługę posprzedażną.

Jednocześnie świadczymy również bezpłatne usługi projektowania produktów. Zależy nam na dostosowywaniu rozwiązań produkcyjnych do potrzeb klientów, czynieniu produkcji bardziej wydajną i przyjazną dla środowiska, tworząc w ten sposób podstawową konkurencyjność zrównoważonego rozwoju i przyczyniając się do globalnej oszczędności energii, redukcji emisji i ekologicznego rozwoju gospodarczego, dążąc do tworzenia lepszego życia.

W naszej ofercie znajdują się: linie do recyklingu tworzyw sztucznych, linie do mycia tworzyw sztucznych, rozdrabniacze, kruszarki, systemy granulacji zagęszczającej, wytłaczarki folii.

Klienci są naszymi szanowanymi pracodawcami, a Twoje wymagania będą tutaj w pełni przestrzegane.

Nasze podejście

NASZĄ MISJĄ JEST BYĆ NAJLEPSZYM W BRANŻY MASZYN DO RECYKLINGU TWORZYW SZTUCZNYCH!

PEŁNY SERWIS

Dedykowana drużyna

Najlepsi inżynierowie

Wsparcie 24/7

Wizja firmy

Postęp w przyszłości recyklingu tworzyw sztucznych

Zapewniamy pełen zakres usług obejmujący projektowanie wstępne, produkcję, obsługę posprzedażową itp.

POZNAJ NASZĄ DRUŻYNĘ

WYMIANA ŚWIEŻEGO MYŚLENIA I

KORZYSTAJ Z NOWYCH TECHNOLOGII

Niniejszy list ma na celu poinformować Państwa, że nasz dostawca jest bardzo dobrym dostawcą. Podczas wielu naszych kontaktów z nimi stwierdziliśmy, że są solidni i godni zaufania, dlatego gorąco polecamy ich Państwu jako dostawcę.

PAN. DAMIAN FLEGEL

Dyrektor generalnyPotwierdzam, że nasza firma w Australii współpracuje z Rumtoo od ponad pięciu lat i bardzo chętnie polecamy ją pod kątem Państwa wymagań. Jesteśmy pod wielkim wrażeniem ich szybkiej obsługi i wysokiej jakości sprzętu.

Marii Flynn

DR. ADRIANA SANCHEZA ROANiniejszy list referencyjny ma na celu potwierdzenie, że zakupiliśmy sprzęt od Rumtoo i uważamy, że jest on bardzo łatwy w obsłudze, profesjonalny i godny zaufania. Z pewnością będziemy z nimi ponownie współpracować przy przyszłych zakupach sprzętu i jeszcze bardziej polecamy ich innym.

Giny Kennedy

MARK R.ALT, PE Dyrektor ds. inżynieriiNASZE PRODUKTY

BĄDŹ ZAWSZE NA BIEŻĄCO

NASZ ŚWIEŻY BLOG I POSTY O PRODUKTACH

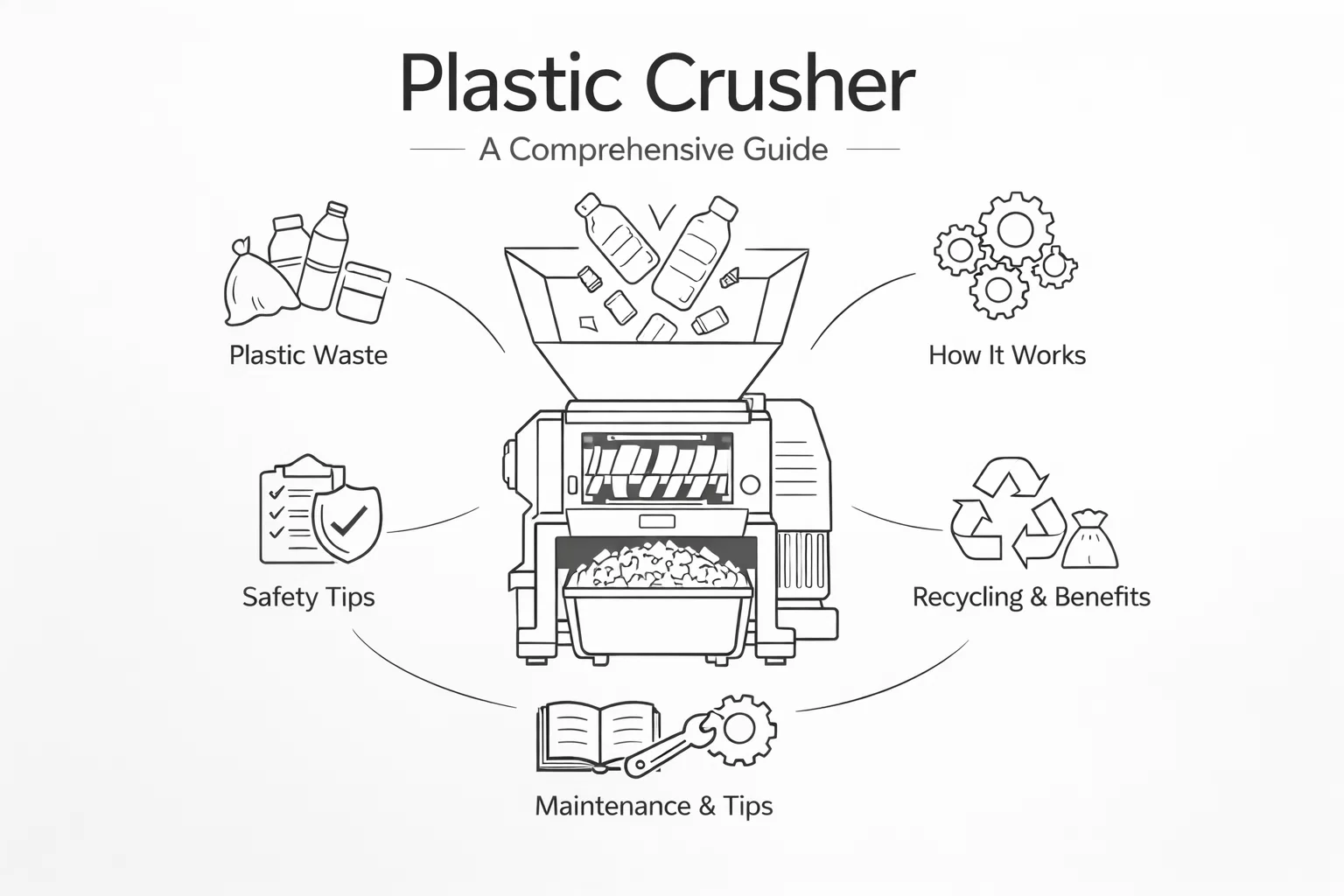

Kruszarki do tworzyw sztucznych – często nazywane na rynkach międzynarodowych granulatorami – to niezbędne maszyny w procesach recyklingu, które przetwarzają duże odpady z tworzyw sztucznych na jednolite płatki gotowe do mycia i granulowanie.[1] Dla kierowników zakładów i zespołów ds. zaopatrzenia oceniających urządzenia do rozdrabniania, zrozumienie mechaniki i typów kruszarek oraz wymagań konserwacyjnych ma bezpośredni wpływ na wydajność, jakość materiałów i zwrot z inwestycji.

Zasady działania kruszarek do tworzyw sztucznych

Kruszarki do plastiku wykorzystują prosty, ale skuteczny mechanizm tnący. Utwardzone stalowe ostrza zamontowane na szybkoobrotowym rotorze (zwykle 400-600 obr./min) obracają się wewnątrz komory tnącej wyłożonej nieruchomymi nożami.[2] Gdy materiał dostaje się do komory, obracające się ostrza ścinają go, działając precyzyjnie na nieruchome noże. Perforowane sito na dnie komory kontroluje końcowy rozmiar cząstek – z kruszarki wydostaje się tylko materiał wystarczająco mały, aby przejść przez otwory sita (zwykle 10-100 mm).[3]

Dominującym działaniem fizycznym jest ścinanie, gdy ostrza są ostre, a odstępy ciasne. Tępe ostrza przesuwają proces w kierunku rozrywania i ściskania, zmniejszając wydajność i zwiększając zużycie energii.[4]

Typy kruszarek i konfiguracje ostrzy

Trzy podstawowe układy ostrzy są dostosowane do różnych właściwości materiałów:

Cięcie podwójnymi nożyczkami (ostrze równoległe): Ostrza wirnika i ostrza nieruchome ustawiają się pod niewielkim kątem, zapewniając równe odstępy między ostrzami. Taka konfiguracja generuje minimalną ilość ciepła, zużywa mniej energii i zapewnia czyste cięcia. Najlepiej nadaje się do butelek, sztywnych pojemników i kruszenia ogólnego przeznaczenia.[5]

Wirnik typu V: Ostrza są zamontowane w układzie V, koncentrując materiał w kierunku środka komory, nawet w miarę zużycia krawędzi skrawających. Kształt V zapobiega wydostawaniu się materiału na boki i zapewnia dłuższą wydajność cięcia. Zalecane do elementów o grubych ściankach i twardszych tworzyw konstrukcyjnych.[5]

Wirnik śrubowy: Łopatki ułożone są spiralnie w zamkniętym korpusie wirnika. Ta wytrzymała konstrukcja radzi sobie z grubymi przekrojami, rurami i profilami, które mogłyby się zaciąć w innych konfiguracjach. Do obróbki długich rur i profili z tworzyw sztucznych, specjalistyczne kruszarki poziome oferują wyższą wydajność.[5]

Materiał ostrza ma znaczący wpływ na wydajność i koszty eksploatacji. Wysokiej jakości stal narzędziowa D2/SKD11 zapewnia twardość i odporność na zużycie niezbędne do powtarzalnego cięcia w dłuższych seriach produkcyjnych.[1]

Czynniki determinujące przepustowość

Wydajność kruszarki zależy od wielu powiązanych ze sobą zmiennych:

Właściwości materiału stanowią główne ograniczenie. Miękkie polimery, takie jak PE i PP, tną się szybciej niż wytrzymałe żywice inżynieryjne, takie jak ABS, nylon i poliwęglan. Materiały pokonsumenckie z brudem i etykietami przetwarzają się wolniej niż czyste odpady produkcyjne.[5]

Wymiary komory tnącej i szerokość ostrza Bezpośrednio kontroluj ilość materiału, jaką kruszarka może przyjąć w jednym cyklu. Komora tnąca o szerokości 1000 mm przetwarza znacznie większą objętość niż jednostka o szerokości 600 mm.[1]

Moc silnika Określa prędkość wirnika pod obciążeniem. Silniki o zbyt małej mocy zacinają się przy agresywnym zasilaniu, co zmniejsza przepustowość. Kruszarki o dużej wytrzymałości wymagają silników o mocy 55–110 kW, aby utrzymać prędkość w przypadku twardych materiałów.[1]

Rozmiar otworu ekranu zapewnia najbardziej bezpośredni kompromis: mniejsze otwory zapewniają drobniejszy materiał, ale wymagają dłuższego czasu przebywania w komorze tnącej. Sito 8 mm dostarcza granulki nadające się do przemiału metodą wtryskową; sito 95 mm wytwarza płatki do linii myjących.[6]

Technologia granulacji na mokro

Kruszarki mokre wtryskują wodę do komory tnącej podczas pracy, co zapewnia trzy korzyści w zakresie wydajności recyklingu folii i butelek:[5]

Częściowe mycie rozpoczyna się natychmiast, wypłukując luźne zanieczyszczenia i redukując ilość zanieczyszczeń w urządzeniach myjących znajdujących się dalej w rurociągu.

Smarowanie i chłodzenie między powierzchniami łopatek zmniejsza tarcie, kontrolując wzrost temperatury, który w przeciwnym razie zmiękczyłby tworzywa termoplastyczne i przyspieszył zużycie łopatek.

Wydłużona żywotność ostrza Wynikiem są niższe temperatury skrawania i lepsze odprowadzanie wiórów. Zakłady wykorzystujące kruszarki na mokro zgłaszają dłuższe odstępy między ostrzeniami ostrzy.[1]

Kruszarki mokre integrują się z sznurki do prania W przypadku butelek PET, pojemników HDPE i folii rolniczych, gdzie wilgoć jest już obecna, a systemy uzdatniania wody zajmują się odprowadzaniem wody, rozważ zastosowanie specjalnego systemu do kruszenia na mokro. kruszarka do mokrego plastiku zaprojektowane specjalnie w tym celu.[7]

Wytyczne operacyjne dla maksymalnej wydajności

Aby zapobiegać zacięciom, ograniczać zużycie i utrzymywać stałą wydajność, postępuj zgodnie z poniższymi zasadami:[5]

- Nigdy nie rozpoczynaj pracy z materiałem w komorze tnącej – uwięziony materiał może zablokować wirnik lub przeciążyć silnik podczas rozruchu

- Podawaj materiał w sposób ciągły i ze stałą szybkością; podawanie partiami powoduje skoki napięcia silnika i nierównomierne cięcie

- Zapobiegaj przedostawaniu się metalu, kamieni i dużych brył do strumienia zasilającego, stosując wstępne przesiewanie lub wykrywanie metali

- Opróżniaj pojemniki na odpady przed ich napełnieniem – zgromadzony materiał może przedostać się do łożysk i silników

- Przed podaniem uruchom kruszarkę i kontynuuj jej działanie po zakończeniu podawania, aby całkowicie oczyścić komorę.

- Zatrzymaj dmuchawę dopiero po zatrzymaniu kruszarki, aby zapobiec gromadzeniu się materiału w rurach wylotowych.

Wymagania dotyczące konserwacji zapobiegawczej

Niezawodność kruszarki zależy od dyscypliny i harmonogramu konserwacji:[8]

Zarządzanie ostrzami Stanowi najważniejsze zadanie konserwacyjne. Ostre ostrza tną czysto, wytwarzając równomierne wióry z minimalną ilością drobnych cząstek i pyłu. Tępe ostrza rozrywają materiał, tworząc nierówne krawędzie, zwiększając zużycie energii i generując ciepło. Ustal harmonogram rotacji ostrzy w oparciu o przetworzoną masę – zazwyczaj co 40–80 godzin pracy, w zależności od ścieralności materiału. Miej pod ręką zapasowe zestawy ostrzy, aby zminimalizować czas wymiany.[9]

Kontrola ekranu Czyszczenie powinno odbywać się przy każdej zmianie zmiany. Zatkane sita ograniczają przepływ materiału, powodując gromadzenie się zanieczyszczeń w komorze cięcia, co prowadzi do przegrzania i stopienia plastiku. Czyść sita szczotkami drucianymi między wymianami ostrzy. Obracaj sita okresowo o 180°, aby równomiernie rozłożyć zużycie na całej powierzchni perforacji.[5]

Smarowanie łożysk i silnika Przestrzega okresów określonych przez producenta. Poziom oleju w skrzyni biegów sprawdzaj co tydzień i wymieniaj go raz w roku lub zgodnie z harmonogramem motogodzin. Łożyska silnika zazwyczaj wymagają smarowania co 2000–3000 godzin.[10]

Usuwanie ciał obcych Chroni przed poważnymi uszkodzeniami. Nawet drobne fragmenty metalu mogą uszkodzić krawędzie łopatek z węglika spiekanego lub spowodować pęknięcie wirnika. Uszkodzony wirnik wymaga kosztownych napraw i dłuższego przestoju.[5]

Kierownicy zakładów twierdzą, że proaktywna konserwacja zmniejsza nieplanowane przestoje o 70–80% w porównaniu z podejściem polegającym na eksploatacji aż do awarii.[11]

Wybór właściwej kruszarki

Odpowiednie specyfikacje kruszarki zależą od rodzaju materiału, wielkości wsadu, wymaganej wielkości cząstek wyjściowych i pożądanej wydajności. Małe kruszarki z silnikami o mocy 22-30 kW obsługującymi 200-300 kg/h w celu odzysku przemiału poza prasą. Jednostki o dużej wytrzymałości z silnikami o mocy 90–110 kW przetwarzają 900–1200 kg/h sztywnych pojemników lub części o grubych ściankach.[1]

W przypadku zakładów przetwarzających materiały mieszane należy określić uchwyty ostrzy umożliwiające szybką zmianę konfiguracji ostrzy płaskich, w kształcie litery V i pazurowych bez konieczności wymiany całego wirnika.[12]

Możliwość kruszenia na mokro zwiększa koszt sprzętu o 15-25%, ale zapewnia natychmiastowy zwrot z inwestycji w zastosowaniach linii myjących dzięki zmniejszonemu zużyciu ostrzy i lepszej czystości płatków.

Aby zapoznać się ze szczegółowymi specyfikacjami i zapoznać się z naszą pełną ofertą modeli kruszarek do tworzyw sztucznych, odwiedź naszą stronę strona produktu kruszarki do plastiku.

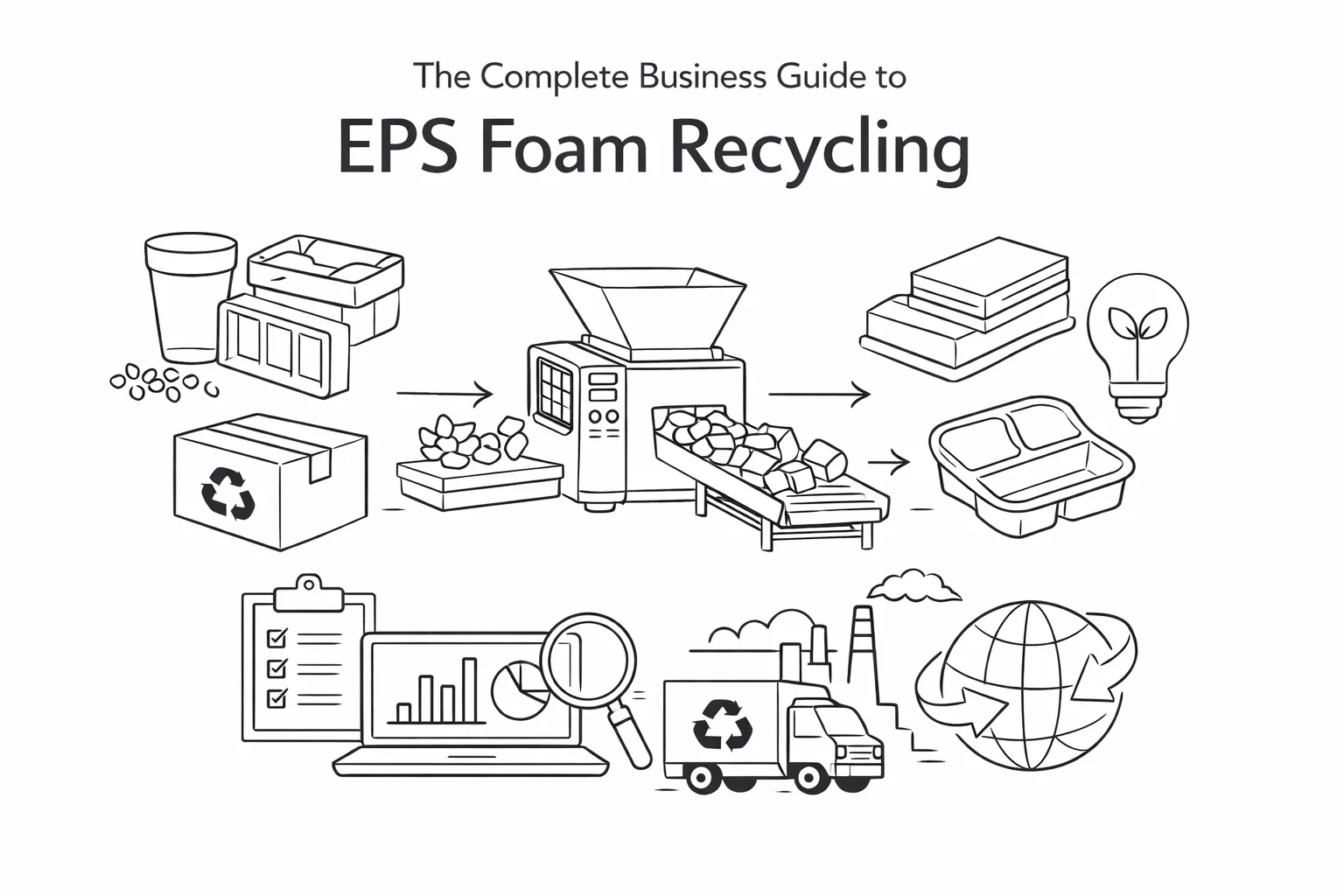

Recykling pianki EPS przekształca nieporęczne odpady opakowaniowe w dochodowy materiał z recyklingu. Firmy generujące stałe ilości odpadów piankowych mogą obniżyć koszty utylizacji o 60-80%, jednocześnie tworząc nowe źródła dochodu dzięki zagęszczonym blokom, które sprzedają się w cenie $0,10-0,30 za funt.[1]

Wyzwanie jest oczywiste. EPS zawiera powietrze 98%, co sprawia, że transport jest kosztowny, a przechowywanie niepraktyczne. Jedna ciężarówka luźnej pianki kompresuje się do zaledwie jednej palety bloków.[1] Dla producentów, dystrybutorów i firm recyklerskich przetwarzających miesięcznie ponad 500 kg pianki taka ilość oznacza zarówno obciążenie finansowe, jak i zagrożenie dla środowiska.

Dlaczego recykling EPS ma sens biznesowy

Koszty materiałów napędzają ekonomię. Opłaty za składowanie odpadów na wysypiskach wahają się od $80 do 120 dolarów za tonę w większości regionów. Średniej wielkości zakład wytwarzający 500 kg złomu EPS dziennie zwraca się w ciągu 12-18 miesięcy dzięki uniknięciu opłat za składowanie.[1]

Przychody przekładają się na oszczędności. Ceny rynkowe bloków EPS z recyklingu wahają się od $0,10 do 0,30 dolara za funt u firm zajmujących się odzyskiem, które przetwarzają materiał na ramy do obrazów, materiały budowlane i opakowania przemysłowe.[2] To, co było kosztem utylizacji, staje się źródłem dochodu.

Presja regulacyjna przyspiesza proces wdrażania. Według American Chemistry Council globalny wskaźnik recyklingu EPS osiągnął około 151 600 ton w 2022 roku, a infrastruktura będzie się rozwijać w regionach z ugruntowanymi systemami gospodarki odpadami.[3] Firmy muszą stawić czoła coraz większym wymogom wykazania, że stosują praktyki ograniczające ilość odpadów i gospodarkę o obiegu zamkniętym.

Core Recycling Technologies

Zimna kompresja

Zagęszczarki mechaniczne rozdrabniają piankę na gęste bloki pod wpływem ciśnienia hydraulicznego, osiągając współczynnik redukcji objętości 50:1. Ta metoda nie wymaga ciepła, nie powoduje emisji i doskonale sprawdza się w obiektach o ograniczonej przestrzeni lub na zewnątrz.[1] Maszyny do prasowania pianki EPS na zimno zintegrować systemy rozdrabniania i kompresji w celu przetworzenia 80–150 kg/godzinę przy minimalnym zużyciu energii.

Topienie na gorąco

Zagęszczacze termiczne podgrzewają rozdrobnioną piankę do temperatury topnienia, a następnie wytłaczają ją w postaci wlewków. Redukcja objętości sięga 90:1, tworząc gęstsze bloki, które osiągają wyższe ceny. Proces ten wymaga kontrolowanych komór grzewczych i odpowiedniej wentylacji.[1]

Peletyzowanie

Bezpośrednie granulowanie przekształca luźną piankę w granulat z tworzywa sztucznego bez wstępnego kompresowania. Ten jednoetapowy proces jest atrakcyjny dla firm poszukujących uproszczonych przepływów pracy, choć koszty sprzętu są wyższe niż w przypadku podstawowych zagęszczarek.[2] Maszyny do granulowania pianki EPS stosujemy technologię wytłaczania na gorąco w celu produkcji jednolitych peletów gotowych do ponownego przetworzenia na nowe produkty.

Branże o wysokim potencjale zwrotu z inwestycji (ROI)

Producenci mebli i sprzedawcy detaliczni zajmują się pianką ochronną dla każdego wysyłanego produktu. Dystrybutorzy elektroniki codziennie rozpakowują urządzenia z formowanego EPS. Zakłady gastronomiczne zarządzają izolowanymi kontenerami transportowymi. Place budowy generują odcięcia z paneli izolacyjnych.[3]

Targi rybne stanowią szczególny przykład. Targ Rybny w Sydney w Australii, korzystając z dotacji rządowych, zainstalował przemysłowe niszczarki do przetwarzania pudełek izolacyjnych, produkując bloki o wysokiej gęstości eksportowane do Azji Południowo-Wschodniej na produkty z tworzyw sztucznych.[5] Podobne operacje obejmują sieci dystrybucji owoców morza na całym świecie.

Wprowadzenie: Wybór sprzętu

Wydajność determinuje odpowiedni sprzęt. Operacje przetwarzania poniżej 200 kg dziennie można rozpocząć od kompaktowych jednostek o wydajności 100-200 kg/godzinę. Zakłady przetwarzające ponad 500 kg dziennie wymagają systemów klasy przemysłowej z automatycznym podawaniem i możliwością pracy ciągłej.

Rodzaj materiału ma znaczenie. Białe opakowania z EPS różnią się od opakowań z kolorowej pianki lub polistyrenu ekstrudowanego (XPS). Zanieczyszczony materiał wymaga wstępnego sortowania. Sprzęt przeznaczony do strumieni mieszanych jest droższy, ale obsługuje zróżnicowane materiały wejściowe.[6]

Ograniczenia przestrzenne i energetyczne wpływają na wybór. Agregaty sprężarkowe zużywają mniej energii i mogą pracować na zewnątrz. Systemy topienia na gorąco wymagają wydzielonej przestrzeni wewnętrznej z odpowiednią wentylacją i trójfazowym zasilaniem elektrycznym.

Najlepsze praktyki w zakresie gromadzenia i przetwarzania

Separacja u źródła zapobiega zanieczyszczeniu. Białej pianki opakowaniowej nie należy mieszać z kolorową pianką, materiałami mającymi kontakt z żywnością ani tworzywami sztucznymi innymi niż pianka. Przed przetwarzaniem należy usunąć taśmę, etykiety i tekturę.

Przechowywanie stanowi wyzwanie ze względu na dużą objętość. Należy wyznaczyć specjalny obszar odbioru z zabezpieczeniem przed warunkami atmosferycznymi. Luźna piana przyciąga szkodniki i stwarza zagrożenie pożarowe, gdy gromadzi się w dużych ilościach.

Harmonogramy przetwarzania wpływają na wydajność. Przetwarzanie wsadowe raz lub dwa razy w tygodniu jest odpowiednie dla operacji o umiarkowanych wolumenach. Zakłady o dużej przepustowości korzystają z ciągłego przetwarzania z dedykowanym personelem.

Rynki zbytu dla materiałów pochodzących z recyklingu

Do bezpośrednich odbiorców należą producenci wyrobów piankowych, którzy ponownie wykorzystują ten materiał w zastosowaniach innych niż spożywcze. Producenci ram wykorzystują odzyskany EPS do formowania dekoracyjnego. Producenci wyrobów budowlanych wykorzystują go w formach betonowych i podkładach izolacyjnych.[3]

Brokerzy recyklingu gromadzą materiały z wielu źródeł, oferując usługi odbioru i gwarantujące ceny. Ta opcja sprawdza się najlepiej w przypadku zakładów produkujących 2-5 ton bloków o stałej jakości miesięcznie.

W niektórych obszarach działają regionalne sieci zbiórki. Koalicja na rzecz Recyklingu Pianki wspiera granty na zagęszczacze w 31 miastach USA, zapewniając dostęp do nich 12,4 miliona osób.[7] Udział w tych programach może zrekompensować koszty sprzętu i zagwarantować rynki zbytu materiałów.

Planowanie finansowe i spłata

System kompresji na zimno przetwarzający 300 kg dziennie kosztuje około 25 000–40 000 rupii dziennie. Przy opłatach za składowanie wynoszących 100 rupii dziennie i sprzedaży materiałów wynoszącej 0,20 rupii dziennie, zwrot z inwestycji następuje zazwyczaj w ciągu 18–24 miesięcy.

Sprzęt do topienia na gorąco wymaga inwestycji rzędu 40 000–70 000 dolarów (TP7T), ale wytwarza gęstsze bloki, co wiąże się z wyższą ceną. Operacje o wyższej przepustowości zapewniają okres zwrotu wynoszący 12–18 miesięcy.

Koszty operacyjne obejmują energię elektryczną (zwykle $0,50–1,50 USD za godzinę przetwarzania), konserwację (5–8% kosztu sprzętu rocznie) oraz robociznę. Wiele zakładów obsługuje sprzęt przy obecnym personelu w normalnych godzinach pracy.

Typowe błędy wdrożeniowe

Zbyt mały sprzęt tworzy wąskie gardła. System o wydajności 100 kg/godzinę nie jest w stanie obsłużyć 500 kg dziennej produkcji w ciągu normalnej zmiany roboczej, biorąc pod uwagę czas załadunku i zmiany bloków.

Niewłaściwe przygotowanie materiału spowalnia proces. Zanieczyszczona pianka uszkadza sprzęt i obniża jakość bloku. Uszkodzonych bloków nie można sprzedać, przez co potencjalny dochód zamienia się w odpad.

Brak umów z klientami przed zakupem sprzętu pozostawia operatorów z materiałem skompresowanym, ale bez możliwości jego sprzedaży. Przed zainwestowaniem w sprzęt przetwórczy należy nawiązać relacje z klientami i ustalić ceny.

Korzyści środowiskowe i zrównoważony rozwój

EPS utrzymuje się w środowisku przez ponad 500 lat. Recykling zapobiega składowaniu polimerów ropopochodnych na wysypiskach śmieci i w akwenach, gdzie ulegają rozpadowi na mikroplastik.[1] Recykling materiałów zmniejsza zapotrzebowanie na produkcję pierwotnego polistyrenu.

Redukcja śladu węglowego wynika z ograniczenia transportu. Zagęszczenie zmniejsza wolumen przesyłek o 90–95%, co przekłada się na niższe zużycie paliwa i emisje związane z transportem odpadów.

Systemy zamknięte zapewniają najwyższą wartość dla środowiska. Producenci, którzy odzyskują odpady produkcyjne i zawracają je do własnego procesu, osiągają niemal zerową ilość odpadów, jednocześnie obniżając koszty surowców o 5-15%.[1]

Następne kroki Twojej operacji

Przeprowadź audyt bieżącej produkcji odpadów piankowych w ciągu 30 dni. Śledź ich ilość, rodzaje i poziom zanieczyszczeń. Dane te określają odpowiednią wydajność sprzętu i pomagają obliczyć zwrot z inwestycji (ROI).

Zbadaj lokalnych nabywców i sieci recyklingu. Skontaktuj się z producentami ram, wytwórcami materiałów budowlanych i pośrednikami w recyklingu w promieniu 200 mil. Sprawdź ceny i wymagania dotyczące ilości.

Oceń opcje sprzętu od uznanych producentów. Przejrzyj zagęszczarki do prasowania na zimno do kompresji mechanicznej lub systemy peletyzacyjne do przetwarzania bezpośrednio na pelet. Zapytaj o gwarancje przepustowości, specyfikacje gęstości bloków i warunki gwarancji. Porównaj koszty operacyjne, w tym zużycie energii i wymagania konserwacyjne.

Rozważ rozpoczęcie od dotacji na sprzęt lub programów współużytkowania, jeśli są dostępne w Twoim regionie. Koalicja ds. Recyklingu Pianki (Foam Recycling Coalition) i stanowe programy ochrony środowiska oferują finansowanie, które może pokryć 25-50% kosztów sprzętu.[7]

Dla firm dążących do redukcji odpadów i efektywności operacyjnej, recykling EPS oferuje wyraźne korzyści ekonomiczne i środowiskowe. Technologia ta jest sprawdzona, istnieją rynki zbytu dla materiałów pochodzących z recyklingu, a okresy zwrotu zazwyczaj mieszczą się w standardowych terminach zwrotu z inwestycji. Odwiedź stronę Rumto aby zapoznać się z opcjami sprzętu przetwórczego dostosowanymi do potrzeb Twojej działalności.

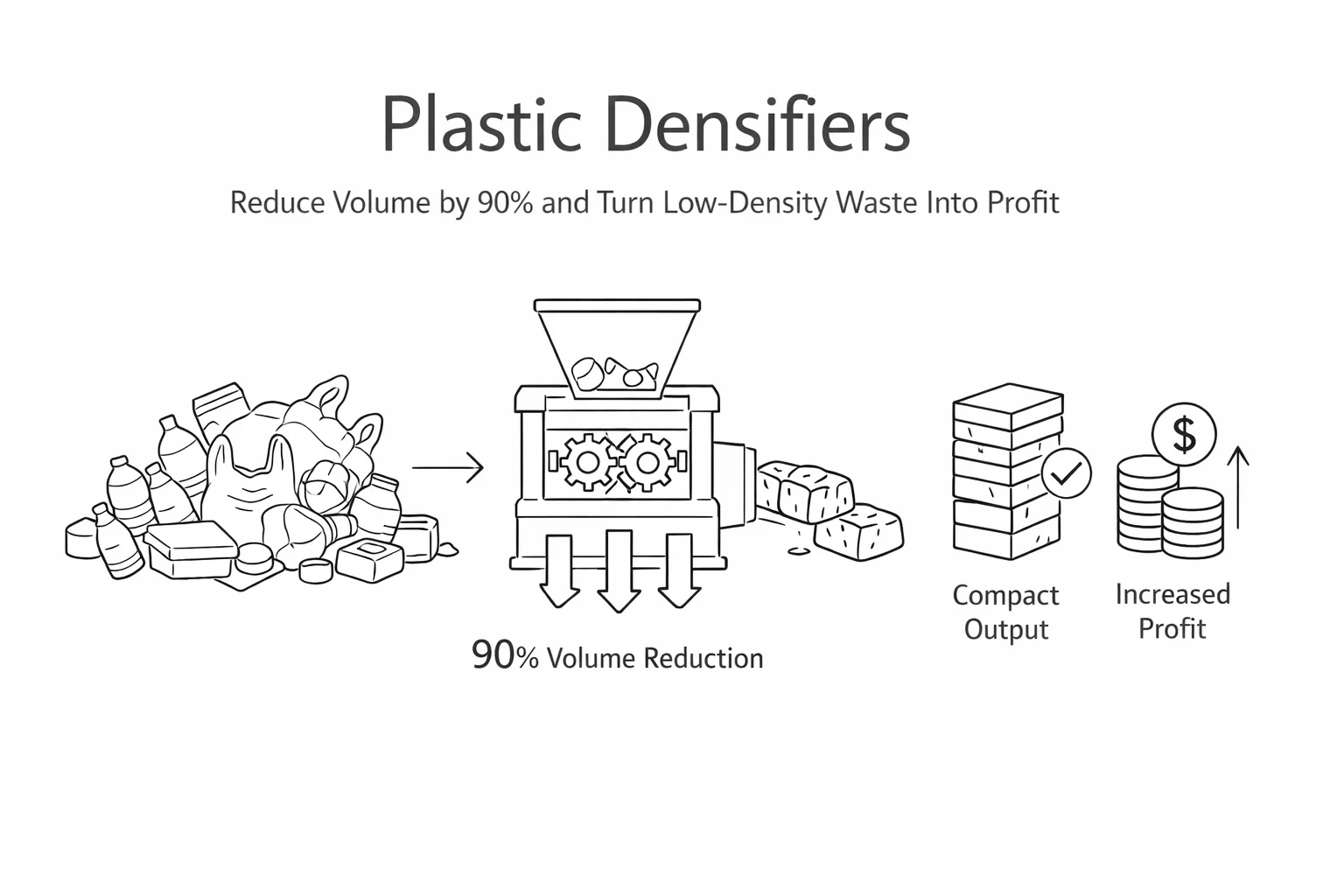

Opakowania piankowe wypełniają Twój śmietnik, ale prawie nic nie ważą. Folia plastikowa plącze się w prasie i zatyka wytłaczarkę. Umyte worki polietylenowe zatrzymują wodę 40% i nie nadają się do granulatora. Płacisz za wywóz powietrza i wody na wysypisko, podczas gdy materiały nadające się do recyklingu tracą na wartości w Twoim ogrodzie.

Zagęszczacze rozwiązują ten problem. Maszyny te kompresują piankę polistyrenową (EPS), folię polietylenową, worki polipropylenowe i podobne tworzywa sztuczne o niskiej gęstości do zwartych bloków lub sypkich granulek. Rezultat: redukcja objętości pianki od 50:1 do 90:1, wilgotność końcowa folii 1-5%, niższe koszty utylizacji i materiał, który można sprzedać firmom odzyskującym zamiast wyrzucać do śmieci.[1]

Jakie materiały wymagają zagęszczania?

Styropian i styropian

Opakowania EPS – białe bloki amortyzujące urządzenia i elektronikę – zawierają powietrze 98%. Styropian, zastrzeżona niebieska pianka stosowana w izolacji budowlanej, ma podobną gęstość. Oba materiały nadają się do recyklingu 100%, ale przechowywanie lub wysyłka luzem są praktycznie niemożliwe.

Producenci używają zagęszczaczy do odzyskiwania odpadów produkcyjnych. Dystrybutorzy i firmy recyklingowe przepuszczają zebrany materiał przez te maszyny przed transportem. Bez zagęszczania, pełna ciężarówka z luźnym EPS staje się pojedynczą paletą bloków.

Kwestia ochrony środowiska jest oczywista. Według szacunków EPA, EPS odpowiada za 25–301 TP6 ton objętości składowisk odpadów w USA i uwalnia zanieczyszczenia pod wpływem światła słonecznego lub spalania.[2] Zagęszczanie sprawia, że recykling staje się ekonomicznie opłacalny.

Plastic Films

Folie PE i PP z toreb spożywczych, folii stretch i pokryć rolniczych nadają się do recyklingu, ale są problematyczne. Rozdrobniona folia rozprasza się, generuje ładunki elektrostatyczne i tworzy mostki w lejach zasypowych wytłaczarki. Tradycyjne suszarki pozostawiają wilgoć po praniu, co powoduje powstawanie pustek parowych i degradację granulatu.[3]

Specjalistyczne zagęszczacze, zwane aglomeratorami, rozdrabniają folię i wykorzystują ciepło tarcia do częściowego stopienia powierzchni. Materiał stapia się w jednolite granulki o gęstości wystarczającej do ciągłego podawania do wytłaczarek granulujących. maszyna do wyciskania folii plastikowej przeprowadza etap odwadniania przed zagęszczaniem, redukując wilgotność do 1-5%.

Dwie podstawowe technologie

Zagęszczanie na zimno

Siłowniki hydrauliczne lub śrubowe wywierają ekstremalne ciśnienie, aby zagnieść komory powietrzne w piance bez dodawania ciepła z zewnątrz. W rezultacie powstaje ciągły "kłoda" lub prostokątne bloki układane na paletach. Stopień sprężania EPS i XPS sięga 50:1.[4]

Zagęszczanie na zimno zachowuje łańcuchy polimerowe. Przegrzanie może zniszczyć strukturę molekularną i obniżyć wartość odzyskanej żywicy. Systemy te najlepiej sprawdzają się w przypadku pianki o stałej gęstości pochodzącej z odpadów opakowaniowych lub produkcyjnych.

Zagęszczanie na gorąco

Urządzenia te dodają kontrolowane ciepło, aby całkowicie stopić materiały piankowe. Stopiony plastik jest wytłaczany przez matrycę w bloki o zmniejszonej objętości 90:1. Proces ten działa w przypadku pianek EPS, EPE i EPP, których gęstość może być zbyt zróżnicowana, aby można je było prasować na zimno.[5]

Zagęszczacze do gorącego stopu zapewniają większą gęstość materiału, ale zużywają więcej energii. Wybór zależy od rodzaju materiału, zapotrzebowania na przepustowość i wymagań rynku docelowego.

Aglomeratory do folii

Aglomeratory folii łączą rozdrabnianie, nagrzewanie tarciowe i chłodzenie w jednym przejściu. Ostrza noży generują wystarczającą ilość ciepła, aby zmiękczyć folię termoplastyczną do temperatury topnienia. Chłodzenie wodne lub powietrzne zestala materiał w granulki o rozmiarach umożliwiających podawanie do wytłaczarki.

Proces ten zwiększa gęstość nasypową z 30–50 kg/m³ do 400–600 kg/m³. Cząstki o niewymiarowym rozmiarze recyrkulują do momentu osiągnięcia docelowego rozmiaru. Dzięki temu powstaje jednorodny materiał wsadowy o stałym przepływie i wyeliminowany jest problem z mostkowaniem, typowy dla luźnej folii.[6]

Dlaczego warto zagęszczać?

Obniż koszty utylizacji

Zagęszczarka o redukcji 50:1 zamienia 50 ciężarówek luźnej pianki w jedną ciężarówkę bloków. Przy opłatach za składowanie na wysypisku wynoszących $80-120 dolarów za tonę, oszczędności szybko rosną. Średniej wielkości producent wytwarzający 500 kg złomu EPS dziennie może odzyskać koszty sprzętu w ciągu 12-18 miesięcy dzięki uniknięciu opłat za utylizację.

Generuj przychody

Bloki EPS z recyklingu sprzedawane są po $0,10-0,30 za funt firmom odzyskującym, które granulują materiał do ponownego wykorzystania w ramach obrazów, materiałach budowlanych i opakowaniach innych niż spożywcze. Aglomerat folii kosztuje $0,15-0,40 za funt, w zależności od rodzaju polimeru i poziomu zanieczyszczenia. Materiał, który stanowił koszt utylizacji, staje się źródłem dochodu.

Osiągnij cele zrównoważonego rozwoju

Folie EPS i PE utrzymują się w środowisku przez ponad 500 lat. Recykling tych materiałów zapobiega składowaniu polimerów ropopochodnych na wysypiskach i w drogach wodnych. Zagęszczanie to praktyczny krok, który sprawia, że programy zbiórki i recyklingu są ekonomicznie opłacalne.

Stabilizacja produkcji

Recykling odpadów produkcyjnych w zakładzie zmniejsza koszty zakupu surowców i usuwania odpadów. Dla producentów folii, przepuszczanie odciętych krawędzi i odrzuconych rolek przez aglomerator i z powrotem do wytłaczarki obniża koszty materiałów o 5-15%. Systemy suszenia przygotować umytą folię pokonsumencką do tego procesu w obiegu zamkniętym.

Wybór odpowiedniego systemu

Dopasuj typ maszyny do swojego materiału. Opakowania z EPS dobrze reagują na prasowanie na zimno. Pianka o mieszanej gęstości może wymagać topienia na gorąco. Folia plastikowa wymaga aglomeratora z odpowiednią konfiguracją matrycy dla danego rodzaju polimeru.

Wydajność ma znaczenie. Przepustowość waha się od 50 kg/h dla małych punktów sprzedaży detalicznej do ponad 1000 kg/h dla dużych zakładów recyklingu. Zbyt mała maszyna staje się wąskim gardłem. Zbyt duża – płacisz za niewykorzystaną wydajność.

Weź pod uwagę rynek docelowy. Jeśli planujesz sprzedawać zagęszczony materiał, sprawdź specyfikacje kupującego dotyczące rozmiaru bloków, gęstości i limitów zanieczyszczeń. Niektórzy odbiorcy preferują bloki zagęszczane na zimno; inni wolą bloki topione na gorąco. Dopasuj swoją produkcję do popytu rynkowego.

Wymagania instalacyjne są różne. Małe jednostki wymagają zasilania jednofazowego i minimalnej powierzchni podłogi. Duże systemy mogą wymagać zasilania trójfazowego, wentylacji dla urządzeń do topienia na gorąco oraz przenośników do transportu materiałów.

Sprawić, żeby się opłaciło

Oblicz swój punkt odniesienia: tony materiału miesięcznie × koszt utylizacji za tonę = miesięczne wydatki na odpady. Dodaj koszty magazynowania i obsługi. To jest Twój obecny koszt.

Porównaj koszt sprzętu z kosztami operacyjnymi (zasilanie, konserwacja, robocizna). Uwzględnij przychody ze sprzedaży materiałów zagęszczonych. Większość firm osiąga dodatni zwrot z inwestycji w ciągu 2-3 lat, a szybciej, jeśli koszty utylizacji są wysokie lub ilość materiałów jest znaczna.

Niektóre stany USA oferują ulgi podatkowe na sprzęt do recyklingu. Sprawdź w agencji ochrony środowiska swojego stanu dostępne zachęty, które mogą poprawić ekonomikę projektu.

Rozważania końcowe

Zagęszczacze rozwiązują konkretny problem: odpady z tworzyw sztucznych o niskiej gęstości, które nadają się do recyklingu, ale są niepraktyczne w obsłudze. Technologia ta jest dojrzała, sprawdzona i opłacalna w przypadku operacji generujących stałe ilości odpadów.

Nie oczekuj cudów. Zanieczyszczony materiał nadal wymaga sortowania. Mieszane polimery nadal stwarzają problemy w recyklingu. Zagęszczacze sprawiają, że dobry materiał jest łatwiejszy w użyciu; nie naprawiają złego materiału.

W przypadku zakładów produkujących duże ilości opakowań, producentów pianki i firm zajmujących się recyklingiem folii, urządzenia do zagęszczania często zwracają się dzięki samym niższym kosztom utylizacji. Dodając do tego przychody ze sprzedaży materiałów i korzyści dla środowiska, argument staje się silniejszy.

Oceń objętość swojego strumienia odpadów, koszty utylizacji i dostępną przestrzeń. Poproś dostawców sprzętu o dane dotyczące przepustowości i próbki materiałów. Większość producentów oferuje próbne przetwarzanie, aby zweryfikować wydajność z konkretnym materiałem przed zakupem.