Door EPS-schuim te recyclen, wordt omvangrijk verpakkingsafval omgezet in winstgevend gerecycled materiaal. Bedrijven die regelmatig schuimafval produceren, kunnen de afvalverwerkingskosten met 60-80% verlagen en tegelijkertijd nieuwe inkomsten genereren via verdichte blokken die voor 0,10-0,30 dollar per pond worden verkocht.[1]

De uitdaging is duidelijk. EPS bevat 981 ton lucht, waardoor transport duur is en opslag onpraktisch. Een enkele vrachtwagenlading los schuim kan worden samengeperst tot slechts één pallet met blokken.[1] Voor fabrikanten, distributeurs en recyclingbedrijven die maandelijks meer dan 500 kg schuim verwerken, vormt dit volume zowel een kostenpost als een milieubelasting.

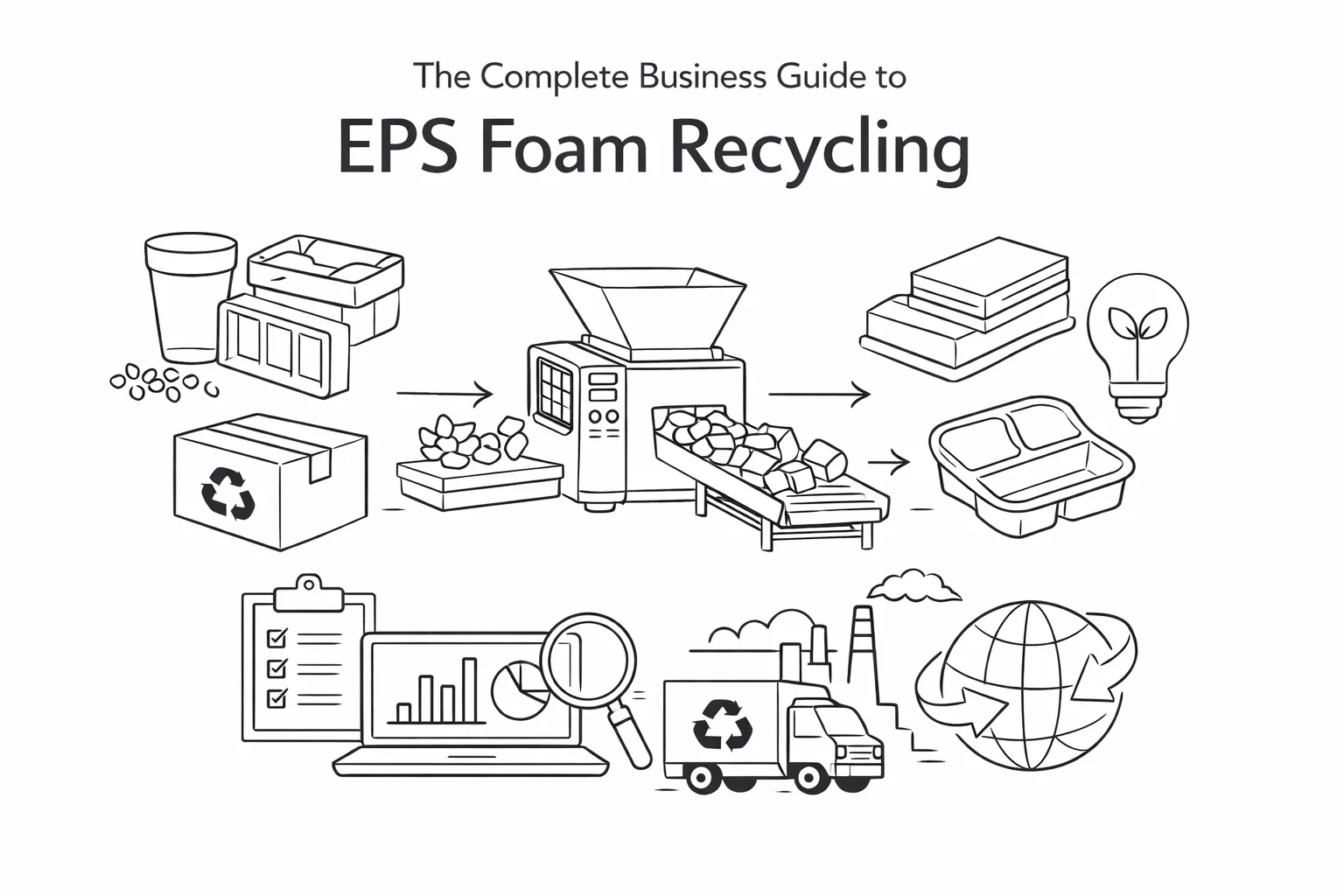

Waarom EPS-recycling zakelijk gezien een slimme investering is.

De materiaalkosten bepalen de economische haalbaarheid. Stortkosten variëren in de meeste regio's van 1 tot 7,80 tot 120 euro per ton. Een middelgroot bedrijf dat dagelijks 500 kg EPS-schroot produceert, verdient de investering in apparatuur binnen 12 tot 18 maanden terug door alleen al de bespaarde stortkosten.[1]

De inkomsten dragen bij aan de besparingen. Gerecyclede EPS-blokken brengen marktprijzen op tussen 0,10 en 0,30 dollar per pond bij bedrijven die het materiaal verwerken tot korrels voor fotolijsten, bouwproducten en industriële verpakkingen.[2] Wat eerst een afvalpost was, wordt nu een bron van inkomsten.

Regelgeving stimuleert de acceptatie. Volgens de American Chemistry Council bereikte het wereldwijde recyclingpercentage van EPS in 2022 ongeveer 151.000 ton, waarbij de infrastructuur zich uitbreidt in regio's met reeds bestaande afvalbeheersystemen.[3] Bedrijven worden geconfronteerd met steeds strengere eisen om aan te tonen dat ze afval verminderen en circulaire economiepraktijken toepassen.

Kerntechnologieën voor recycling

Koude compressie

Mechanische verdichters persen schuim door middel van hydraulische druk tot compacte blokken, waardoor een volumevermindering van 50:1 wordt bereikt. Deze methode vereist geen warmte, produceert geen emissies en is zeer geschikt voor faciliteiten met beperkte ruimte of voor werkzaamheden in de buitenlucht.[1] EPS-schuim koudpersmachines Integreer versnipperings- en compressiesystemen om 80-150 kg/uur te verwerken met minimaal energieverbruik.

Hete smelt

Thermische verdichters verhitten versnipperd schuim tot het smeltpunt en persen het vervolgens tot blokken. De volumevermindering bedraagt 90:1, waardoor dichtere blokken ontstaan die een hogere prijs opleveren. Het proces vereist gecontroleerde verwarmingskamers en voldoende ventilatie.[1]

Pelletiseren

Direct pelletiseren zet los schuim om in plastic korrels zonder voorcompressie. Dit proces in één stap is aantrekkelijk voor bedrijven die op zoek zijn naar vereenvoudigde werkprocessen, hoewel de apparatuurkosten hoger liggen dan die van eenvoudige compactors.[2] EPS-schuimgranuleermachines Gebruikmaken van smeltextrusietechnologie om uniforme korrels te produceren die klaar zijn voor herverwerking tot nieuwe producten.

Sectoren met een hoog rendement op investering (ROI)

Meubelfabrikanten en -retailers gebruiken beschermend schuim voor elk verzonden artikel. Elektronicadistributeurs pakken dagelijks apparaten uit gevormde EPS-verpakkingen. Voedselverwerkers beheren geïsoleerde transportcontainers. Bouwplaatsen hebben reststukken van isolatiepanelen.[3]

Vismarkten vormen een specifiek geval. De vismarkt van Sydney in Australië installeerde met overheidssubsidie industriële versnipperaars om isolatiedozen te verwerken en zo blokken met een hoge dichtheid te produceren die naar Zuidoost-Azië worden geëxporteerd voor de productie van kunststofproducten.[5] Vergelijkbare processen worden toegepast in wereldwijde distributienetwerken voor vis en schaal- en schelpdieren.

Aan de slag: Apparatuur selecteren

De doorvoercapaciteit bepaalt de geschikte apparatuur. Bedrijven die minder dan 200 kg per dag verwerken, kunnen beginnen met compacte units met een capaciteit van 100-200 kg/uur. Faciliteiten die meer dan 500 kg per dag verwerken, vereisen industriële systemen met automatische invoer en de mogelijkheid tot continu bedrijf.

Het type materiaal is van belang. Witte EPS-verpakkingen verschillen van gekleurde schuimverpakkingen of geëxtrudeerd polystyreen (XPS). Verontreinigd materiaal vereist voorsortering. Apparatuur die ontworpen is voor gemengde stromen is duurder, maar kan diverse soorten materiaal verwerken.[6]

Ruimte- en energiebeperkingen bepalen de keuzes. Koudcompressie-units hebben minder energie nodig en kunnen buiten worden gebruikt. Warmsmeltsystemen vereisen een aparte binnenruimte met goede ventilatie en een driefasenstroomaansluiting.

Beste praktijken voor het verzamelen en verwerken van producten

Bronscheiding voorkomt besmetting. Wit verpakkingsschuim mag niet worden gemengd met gekleurd schuim, materialen die met voedsel in contact komen of andere kunststoffen. Tape, etiketten en karton moeten vóór de verwerking worden verwijderd.

Opslag brengt uitdagingen met zich mee vanwege het volume. Wijs een specifieke ontvangstruimte aan die beschermd is tegen weersinvloeden. Los schuim trekt ongedierte aan en vormt een brandgevaar wanneer het in grote hoeveelheden ophoopt.

Verwerkingsschema's beïnvloeden de efficiëntie. Batchverwerking, één of twee keer per week, is geschikt voor bedrijven met een gemiddeld volume. Bedrijven met een hoog volume profiteren van continue verwerking met toegewijd personeel.

Afzetmarkten voor gerecycled materiaal

Directe afnemers zijn onder andere fabrikanten van schuimproducten die het materiaal hergebruiken in niet-voedselgerelateerde toepassingen. Fabrikanten van kozijnen verwerken gerecycled EPS in decoratieve sierlijsten. Producenten van bouwproducten gebruiken het in betonbekistingen en isolatiemateriaal.[3]

Recyclingbrokers verzamelen materiaal uit verschillende bronnen, bieden ophaalservice en garanderen prijzen. Deze optie is het meest geschikt voor bedrijven die maandelijks 2 tot 5 ton blokken van constante kwaliteit produceren.

In sommige gebieden zijn regionale inzamelingsnetwerken actief. De Foam Recycling Coalition ondersteunt subsidies voor verdichtingsmiddelen in 31 Amerikaanse steden, waardoor 12,4 miljoen mensen toegang hebben tot deze diensten.[7] Deelname aan deze programma's kan de kosten voor apparatuur compenseren en de beschikbaarheid van materialen garanderen.

Financiële planning en terugbetaling

Een koudperssysteem dat dagelijks 300 kg verwerkt, kost ongeveer $25.000-40.000. Met stortkosten van $100/ton en materiaalkosten van $0,20/pond is de investering doorgaans binnen 18-24 maanden terugverdiend.

Warmsmeltapparatuur vereist een investering van 40.000 tot 70.000 euro, maar produceert dichtere blokken die een hogere prijs opleveren. Bij processen met een hogere doorvoer is de investering binnen 12 tot 18 maanden terugverdiend.

De operationele kosten omvatten elektriciteit (doorgaans 1 tot 7 ton per verwerkingsuur), onderhoud (5 tot 8 ton aan apparatuurkosten per jaar) en arbeidskosten. Veel bedrijven bedienen de apparatuur met bestaand personeel tijdens normale werktijden.

Veelvoorkomende implementatiefouten

Ondergedimensioneerde apparatuur zorgt voor knelpunten. Een systeem met een capaciteit van 100 kg/uur kan, rekening houdend met laadtijd en wisselingen van productieblokken, geen dagelijkse productie van 500 kg binnen een normale werkdag aan.

Onvoldoende voorbereiding van het materiaal vertraagt het proces. Verontreinigd schuim beschadigt de apparatuur en vermindert de kwaliteit van de blokken. Afgekeurde blokken kunnen niet worden verkocht, waardoor potentiële inkomsten verloren gaan.

Het ontbreken van koopovereenkomsten vóór de aanschaf van apparatuur zorgt ervoor dat gebruikers met geperst materiaal blijven zitten, maar geen afzetkanaal hebben. Bouw relaties met kopers op en spreek prijzen af voordat u investeert in verwerkingsapparatuur.

%%

EPS blijft meer dan 500 jaar in het milieu aanwezig. Door recycling worden op aardolie gebaseerde polymeren niet op stortplaatsen en in waterwegen terechtgekomen, waar ze uiteenvallen in microplastics.[1] Door materiaalrecycling neemt de vraag naar nieuwe polystyreenproductie af.

De vermindering van de CO2-uitstoot komt voort uit het vermijden van transport. Door verdichting worden de transportvolumes met 90-951 ton verminderd, waardoor het brandstofverbruik en de uitstoot van afvaltransport afnemen.

Gesloten systemen bieden de hoogste milieuwaarde. Fabrikanten die productieschroot terugwinnen en in hun eigen proces gebruiken, bereiken een afvalproductie die bijna nul is en verlagen tegelijkertijd de grondstofkosten met 5-15%.[1]

Volgende stappen voor uw operatie

Analyseer de huidige hoeveelheid schuimafval gedurende 30 dagen. Houd de volumes, soorten en vervuilingsniveaus bij. Deze gegevens bepalen de juiste capaciteit van de apparatuur en helpen bij het berekenen van het rendement op investering (ROI).

Onderzoek lokale kopers en recyclingnetwerken. Neem contact op met fabrikanten van frames, producenten van bouwproducten en recyclingmakelaars binnen een straal van 200 mijl. Controleer de prijzen en de vereiste volumes.

Evalueer de beschikbare apparatuur van gerenommeerde fabrikanten. Bekijk de mogelijkheden. koudperscompactors voor mechanische compressie of pelletiseersystemen Voor directe verwerking tot pellets. Vraag naar doorvoergaranties, specificaties voor de blokdichtheid en garantievoorwaarden. Vergelijk de bedrijfskosten, inclusief energieverbruik en onderhoudsvereisten.

Overweeg om te beginnen met subsidies voor apparatuur of programma's voor gedeeld gebruik, indien beschikbaar in uw regio. De Foam Recycling Coalition en milieuprogramma's van de staat bieden financiering die 25 tot 50 ton aan apparatuurkosten kan compenseren.[7]

Voor bedrijven die zich inzetten voor afvalvermindering en operationele efficiëntie, biedt EPS-recycling duidelijke economische en ecologische voordelen. De technologie is bewezen, er zijn markten voor gerecycled materiaal en de terugverdientijd valt doorgaans binnen de standaard termijnen voor kapitaalgoederen. Bezoek Rumtoo om de mogelijkheden voor verwerkingsapparatuur te onderzoeken die geschikt zijn voor uw bedrijfsvoering.