PET Bottle Recycling Lines transformar residuos post-consumidor en recursos valiosos a una escala sin precedentes. Con miles de millones de botellas de plástico que entran en la corriente de residuos anualmente, la tecnología de reciclaje eficiente es clave para reducir los vertederos, conservar recursos y frenar la contaminación plástica. Una línea de reciclaje de botellas PET bien diseñada procesa botellas usadas, incluyendo tapas y etiquetas, en escamas vírgenes, reutilizables y de excelente pureza, con mínima humedad y calidad uniforme, ideales para aplicaciones de alto valor como la producción de nuevas botellas, fibras textiles y materiales de embalaje.

Ya sea que seas un gerente de centro de reciclaje, coordinador de sostenibilidad o un empresario explorando oportunidades ecológicas, entender cómo funcionan las líneas de reciclaje de botellas PET permite tomar decisiones informadas. Esta guía descompone el proceso de funcionamiento, destaca los componentes clave, explora las capacidades de producción y resalta los beneficios reales. Exploremos cómo esta tecnología convierte el desperdicio en valor.

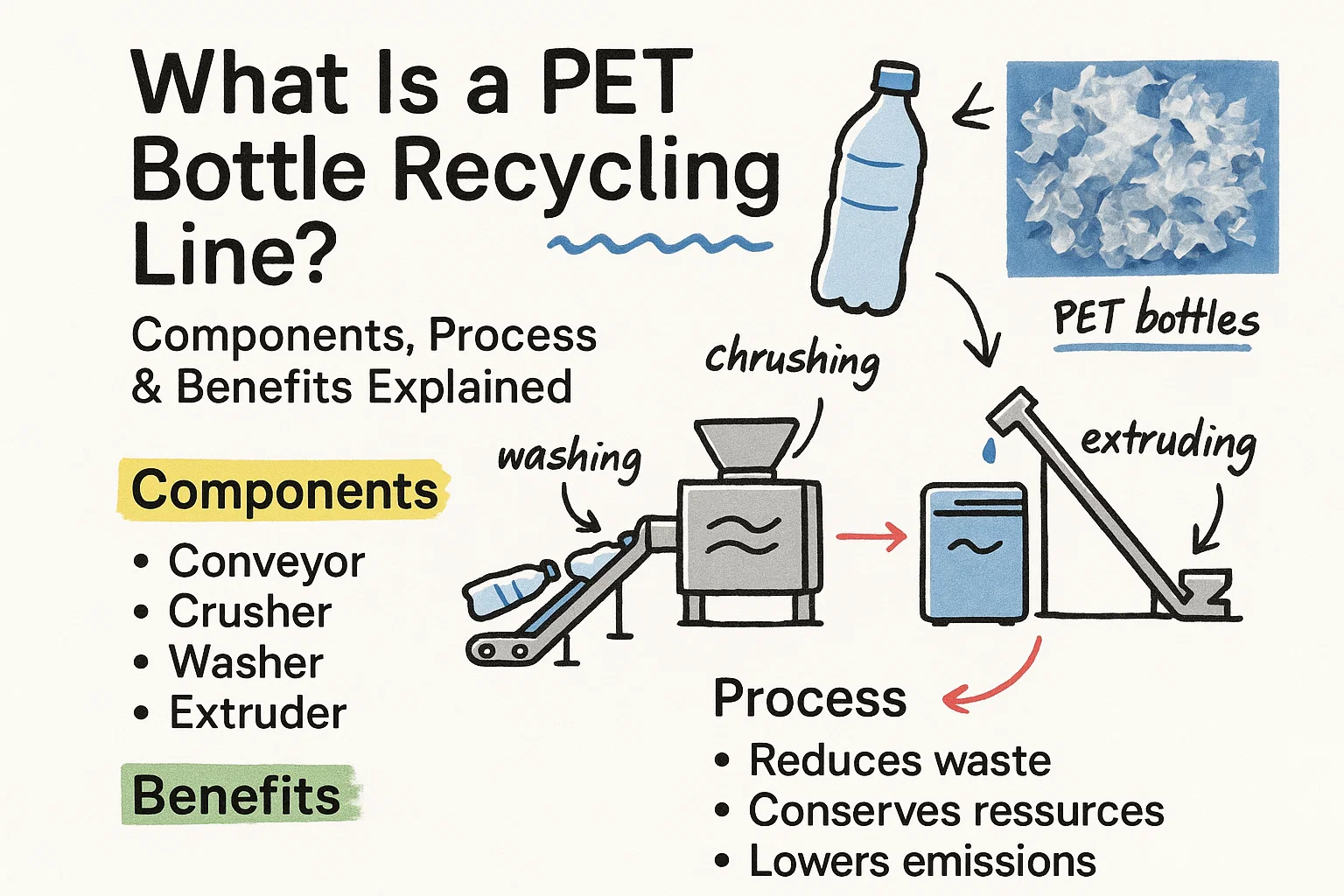

What Is a PET Bottle Recycling Line and Why Does It Matter?

A Línea de reciclaje de botellas PET es un sistema de procesamiento integrado diseñado para manejar en gran volumen botellas PET usadas de diversas fuentes como recolecciones domésticas, puntos de entrega comercial o corrientes de residuos municipales. A diferencia de configuraciones básicas de clasificación, esta línea maneja todo el ciclo de vida de una botella, desde la descomposición inicial hasta la producción final de escamas, asegurando la máxima recuperación de material.

¿Por qué invertir en una? Además de cumplir con las regulaciones ambientales, una línea de reciclaje de botellas PET bien diseñada ofrece un retorno tangible de la inversión:

- Recuperación de recursos: Recupera hasta 95% de material PET, reduciendo la necesidad de plástico virgen

- Ahorro de costes: Reduce los gastos operativos mediante la eficiencia automatizada y el consumo de energía reducido

- Market Edge: Produce escamas de grado alimenticio que alcanzan precios premium en la economía circular

- Impacto medioambiental: Reduce las emisiones de CO2 en un 70% en comparación con la producción de PET virgen, apoyando los objetivos de sostenibilidad global

Preguntas comunes como “¿Cómo mejora una línea de reciclaje de botellas PET la sostenibilidad?” o “¿Cuáles son los beneficios de invertir en equipo de reciclaje PET?” llevan a los operadores a evaluar estos sistemas. La respuesta radica en un procesamiento simplificado, contaminación mínima y una producción maximizada que hace del reciclaje una opción viable y rentable.

¿Interesado en soluciones de reciclaje de botellas de plásticoSigue leyendo para ver cómo esta tecnología se adapta a tu operación.

How Does a PET Bottle Recycling Line Work? A Step-by-Step Breakdown

A Línea de reciclaje de botellas PET Opera como un sistema coordinado de etapas interconectadas que purifican y preparan de manera metódica el PET para su reutilización. Desde el desempaquetado de fardos de botellas hasta el secado de escamas perfectas, cada fase se construye sobre la anterior para una eficiencia de extremo a extremo. Aquí tienes el flujo lógico:

1. Desempaquetado y Clasificación Inicial

Los fardos comprimidos llegan y se alimentan en una máquina de desempaquetado que desentierra suavemente las botellas para evitar daños. Una clasificación básica elimina contaminantes no PET como vidrio o papel, estableciendo una base limpia para el procesamiento.

2. Lavado Previo

Las botellas entran en una unidad de lavado previo donde agua a alta presión y a alta temperatura elimina la suciedad, residuos y desechos iniciales. Este paso a menudo utiliza bucles de agua reciclada para evitar atascos en la parte inferior y mejorar la higiene general, al mismo tiempo que reduce el consumo de agua.

3. Separación de Etiquetas y Cierre

Una máquina especializada en la eliminación de etiquetas utiliza chorros de aire, vapor o despegue mecánico para quitar adhesivos y etiquetas de PVC. Los cierres (generalmente de polipropileno) se separan mediante tanques de flotación basados en la densidad, permitiendo una segregación completa de materiales para niveles de pureza más altos.

4. Reducción de Tamaño a través de Granulación

Las botellas enteran un granulador o triturador de alta capacidad, que las tritura en escamas uniformes mientras incorpora un lavado preliminar. Esto reduce el volumen en un 80%, haciendo que la limpieza subsequente sea más rápida y efectiva.

5. Limpieza Intensa con Fricción y Lavado Caliente

Las escamas pasan por lavadoras de fricción a alta velocidad, donde cuchillas giratorias y chorros limpian inks, aceites y pegamentos resistentes. A continuación, se introduce el tanque de lavado caliente, infundido con soda cáustica (hidróxido de sodio) y vapor. Esta combinación elimina más del 99% de las impurezas, incluyendo proteínas y hidrocarburos.

6. Descontaminación y Detección

Detectores de metales en línea y clasificadores ópticos escanean metales ferrosos y no ferrosos o anormalidades de color, expulsando los rechazos con precisión. Esto garantiza la integridad de las escamas para usos finales sensibles.

7. Deshidratación, Granulación Secundaria y Secado

El exceso de agua se elimina en secadores centrífugos, seguido de una segunda etapa de granulación para asegurar la consistencia de tamaño. Finalmente, los secadores térmicos reducen la humedad por debajo de 0,51%, proporcionando escamas secas y listas para embalar para la extrusión o venta.

Búsquedas relacionadas como “etapas del proceso de reciclaje de botellas PET” o “cómo quitar etiquetas de botellas PET de manera eficiente” resaltan la curiosidad en torno a estos mecanismos. Al abordarlos directamente, las instalaciones pueden solucionar problemas comunes como la calidad inconstante de las escamas o el uso excesivo de agua.

Key Components: Building Blocks of Your PET Bottle Recycling Line

Every Línea de reciclaje de botellas PET Florece en sus componentes modulares, cada uno diseñado para la confiabilidad y escalabilidad. Esta lista proporciona información práctica para ayudarlo a evaluar configuraciones, incluyendo clasificaciones energéticas, necesidades de mantenimiento y facilidad de integración:

| Component | Función | Pro Tip for Optimal Use |

|---|---|---|

| Unpacking Machine | Afloja y alimenta las botellas apiladas sin aplastar | Asociado con cintas transportadoras para un flujo de producción fluido; maneja paquetes de 1-5 toneladas de manera eficiente |

| Pre-Washing Machine | Enjuague inicial con agua caliente para disolver contaminantes superficiales | Utilice detergentes ecológicos para reducir costos químicos en un 20% |

| Máquina de eliminación de etiquetas | Despegue o disuelva etiquetas mediante vapor o abrasión | Monitoree la acumulación de adhesivos; afilado regular de las cuchillas alarga la vida útil en un 50% |

| Metal Detector | Identifique y desvíe impurezas metálicas después del triturado | Calibre para fragmentos de tapas de botella; se integra con sistemas de expulsión automática |

| Granulador/Triturador | Tritura botellas en escamas con lavado previo integrado | Elija estilos de rotor según el grosor de la botella; acero endurecido ofrece durabilidad |

| Lavadora de fricción de alta velocidad | Lave las escamas mediante agitación mecánica y chorros de agua | Ajuste las velocidades para el tamaño de escamas; reduzca el consumo energético reciclando agua de lavado |

| Hot Wash Tank/Steam Washer | Limpieza profunda con soluciones alcalinas a 80-90°C para descomponer aceites y pegamentos | El monitoreo de pH previene la sobrealcalinización, asegurando la neutralidad de las escamas |

| Secador centrífugo | Elimina el agua en exceso a través de centrifugación a alta velocidad | Los motores de frecuencia variable optimizan el uso de energía hasta en un 15% |

| Secador Térmico | Reducción final de humedad por debajo de 0,5% para estabilidad de almacenamiento | El control de temperatura previene la degradación de las escamas mientras asegura un secado completo |

Estos elementos, a menudo personalizables, aseguran que su línea alcance valores de IV (Viscosidad Intrínseca) superiores a 0,75, lo cual es crucial para grados premium de rPET (PET reciclado). ¿Dudando sobre “Qué equipo se necesita para el reciclaje de PET”? Esta línea cubre todo, desde operaciones de nivel básico hasta industriales.

Capacity and Scalability: Tailoring Output to Your Needs

Ninguna operación de reciclaje es idéntica, por lo que PET Bottle Recycling Lines ofrecemos capacidades versátiles para ajustarse a sus necesidades de volumen. Los outputs típicos incluyen:

- 500-600 kg/h: Ideal para startups o proyectos piloto que evalúan conceptos de reciclaje a pequeña escala

- 800-1,000 kg/h: Adecuado para instalaciones medianas que manejan recopilaciones regionales

- 1,000-1,500 kg/h: Equilibrado en eficiencia para recicladores urbanos en crecimiento

- 1,500-2,000 kg/h: Configuraciones de alta demanda para procesadores comerciales

- 2,000-2,500 kg/h: Nivel empresarial para operadores a gran volumen

- 2,500-3,000 kg/h: Sistemas industriales para procesar corrientes de residuos municipales

Factores como la calidad del material de alimentación, el suministro de energía y el nivel de automatización influencian estas tasas. Por ejemplo, la actualización a motores de frecuencia variable puede aumentar la eficiencia en un 15%. Consultas de larga cola como “¿Cuál es la capacidad de una línea de lavado de PET para 1000 kg por hora?” o “Soluciones de reciclaje de PET escalables para empresas” indican la necesidad de diseños modulares que se expandan hoy y escalen mañana.

¿Por qué elegir una línea de reciclaje de botellas de PET? Beneficios reales y siguientes pasos

Invertir en una Línea de reciclaje de botellas PET va más allá de la maquinaria. Fomenta un mañana más verde mientras impulsa el crecimiento del beneficio neto. Las instalaciones que utilizan estos sistemas reportan tasas de recuperación de escamas 30-50% más altas, periodos de amortización más rápidos (a menudo menos de 2 años) y conformidad con estándares como FDA o EFSA para materiales de contacto con alimentos. En un mercado proyectado alcanzar $15 mil millones para 2030, los primeros en adoptar ganan una ventaja competitiva.

comprende el alcance completo de los procesos de reciclaje de botellas de PET ayuda a tomar decisiones informadas sobre el equipo. Desde la clasificación inicial hasta la producción final de escamas, cada etapa contribuye a la eficiencia general del sistema y a la calidad de la producción.

¿Interesado en detalles específicos como los costos de una máquina de reciclaje de PET o consejos de mantenimiento para las líneas de lavado? Nuestros expertos ofrecen orientación sobre:

- Planificación de capacidad personalizada para su instalación

- Mejoras energéticamente eficientes para reducir costos operativos

- Horarios de mantenimiento para maximizar el tiempo de actividad

- Protocolos de control de calidad para la producción de escamas de uso alimentario

¿Listo para transformar tu operación de reciclaje? Explora nuestra tecnología de vanguardia Sistema de reciclaje de botellas PET y víala en acción. En Máquina Rumtoo, nos asociamos con operadores innovadores como tú para convertir el desperdicio de PET en éxito sostenible. Contáctanos hoy para discutir soluciones personalizadas, programar demostraciones o organizar una visita a la planta. Juntos, estamos construyendo un futuro más sostenible.