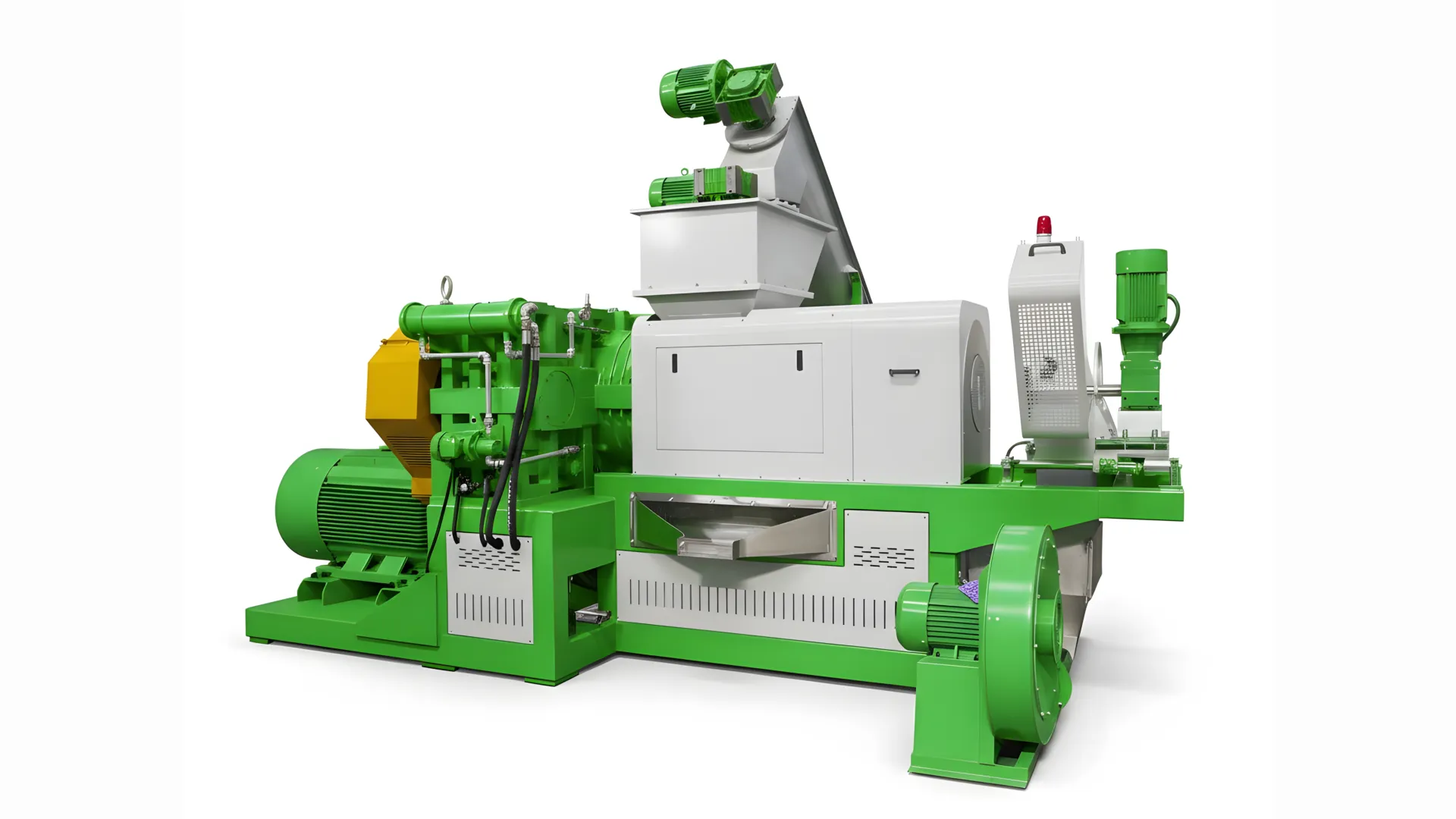

FILME DE PLÁSTICO Máquina de Esquenta | Densificador para Linhas de Lavagem

Reduza a umidade do filme de 10–35% para 1–5%, enquanto densifica para extrusão estável e alta capacidade. Desenhado para ser colocado entre a sua linha de lavagem e a de pelotização para maximizar a produção e a qualidade.

- Remove água retida que secadores centrífugos e de ar quente deixam passar

- Melhora a estabilidade de alimentação e aumenta a saída do extrusor

- Minimiza o histórico de calor para proteger o valor do material

Formulários

Resíduos de filme plástico

Resíduos de filmes plásticos gerados no cotidiano e na produção industrial

Material densificante

Para filme/sacos plásticos após a lavagem

Material Densificado

Material após a densificação do filme

Do Filme Molhado ao Insumo Pronto

01. ALIMENTAÇÃO

Filmes/laminas lavados são conduzidos para o espremedor.

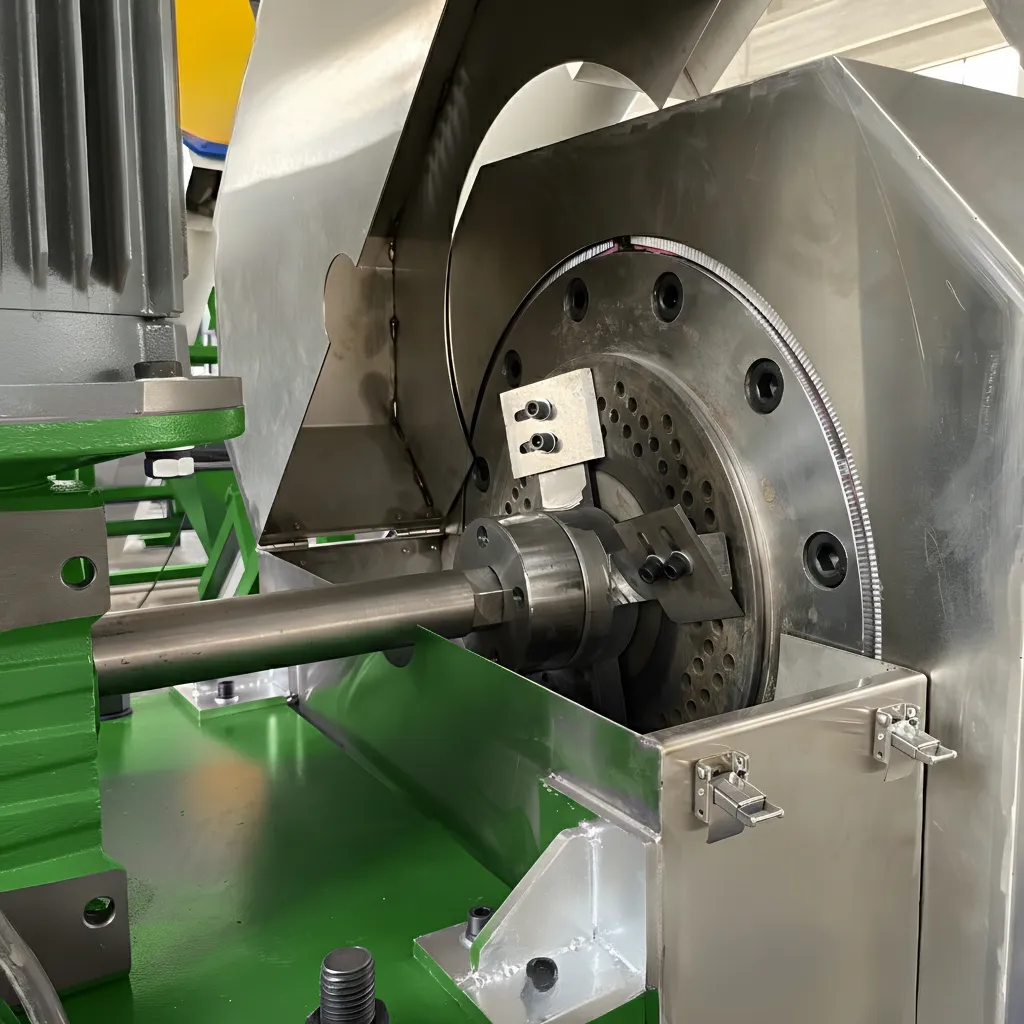

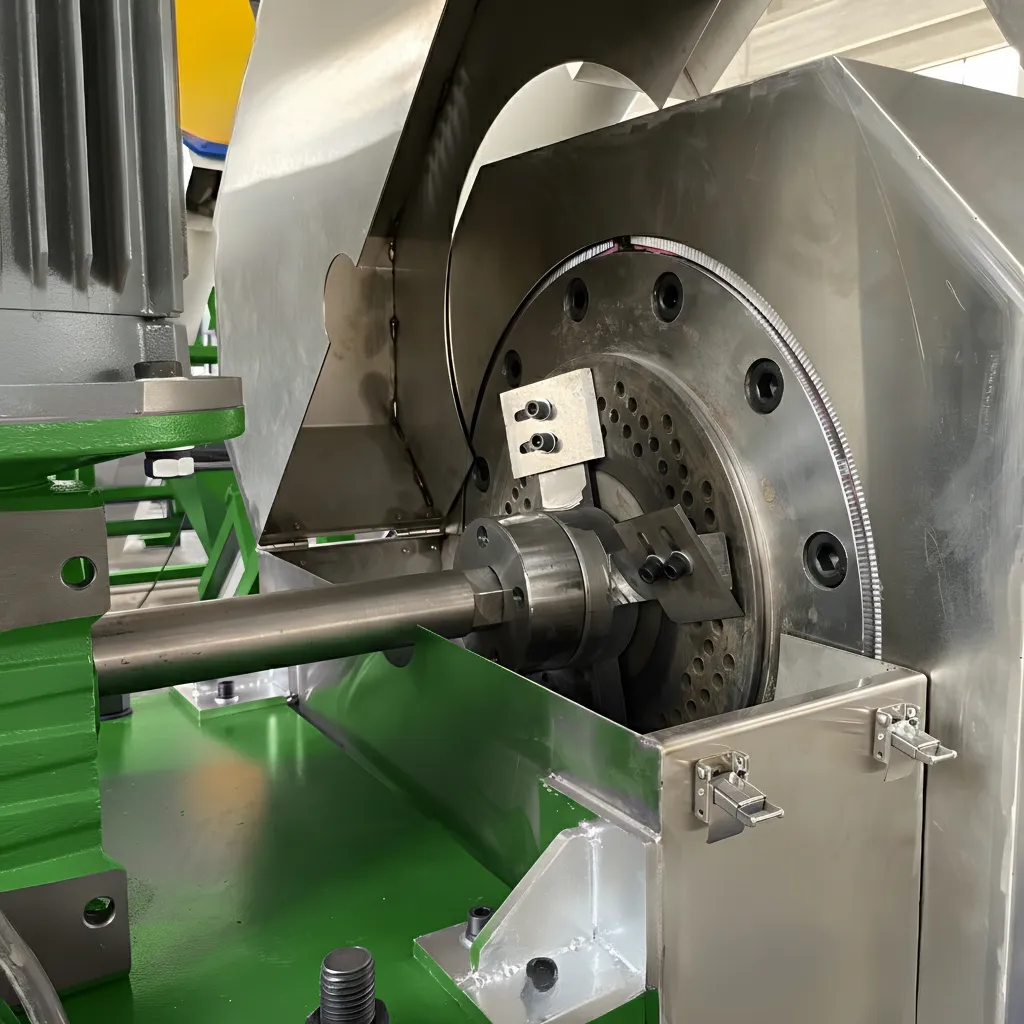

02. ESPEMIMENTO

Screw de alta pressão espreme água através de perfurações.

03. DESIDRATAÇÃO

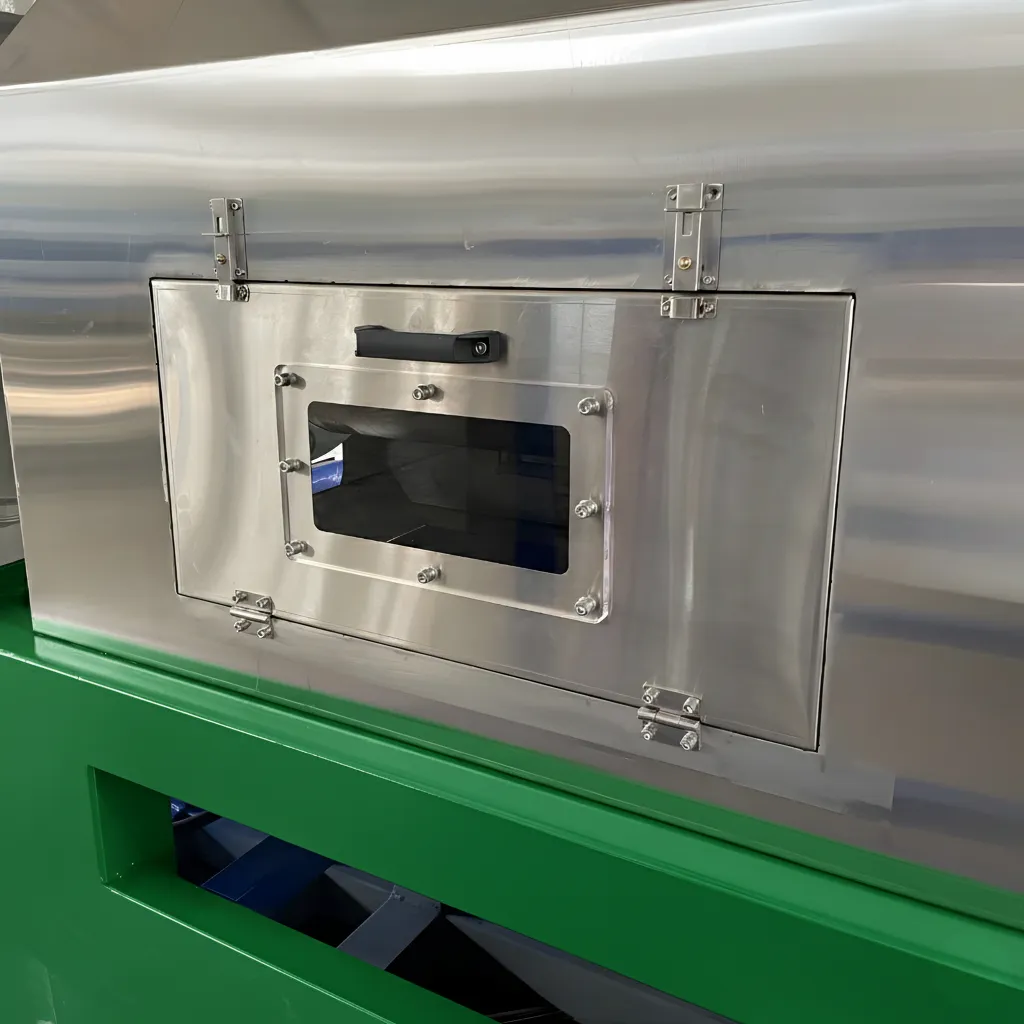

Água separada é coletada e descartada.

04. EXTRUSÃO

Material seco sai como grânulos compactados.

05. DESCARGA

Pronto para pelotização ou reuso direto.

Principais Recursos e Benefícios

Desenvolvido para redução de umidade, densificação e desempenho estável na fase subsequente. Para aplicações que exigem secagem adicional pós-drying, considere um secador térmico para reciclagem de plástico para ajustar a umidade residual.

Redução de Umidade Eficiente

Reduz a umidade dos flocos de filme de 10-35% para um nível excepcionalmente baixo de 1-5%.

Otimização de Densidade e Volume

Transforma filme solto em blocos sólidos, reduzindo o volume para alimentação mais fácil e estável.

Secagem Acelerada

Tempos de secagem significativamente mais rápidos comparado a métodos tradicionais (centrífuga ou ar quente).

Minimização de Calor e Degradação

Gera menos calor, minimizando a degradação do material e garantindo maior valor agregado.

Pelotas Recicladas de Alta Qualidade

Umidade reduzida e degradação minimizada geram pellets reutilizáveis de alta qualidade.

Melhoria da Eficiência de Reciclagem

Secagem mais rápida, melhor alimentação e redução de degradação resultam em um processo mais eficiente.

Integração com Linha de Lavagem de Reciclagem

A localização típica é entre uma upstream linha de lavagem de filme plástico projetado para redução de umidade, densificação e desempenho estável na fase subsequente. Para aplicações que exigem secagem adicional, considere um linha de pelotização de plástico para ajustar a umidade residual.

Maximização da Saída

Otimiza a produção quando utilizado com máquina de reciclagem compactadora-extrusora-pelletizadora.

Design Especial

Projetado para integrar-se entre a linha de lavagem e a extrusora, elevando a produção.

Fluxo de Trabalho

Linha de lavagem → Compactador Secador de Plástico → Extrusora de Reciclagem

Especificações técnicas

| Modelo | Diâmetro do Esquema (mm) | Potência de aquecimento (kw) | Material | Potência do motor principal | Material do parafuso | Método de aquecimento | Produção (kg/h) |

|---|---|---|---|---|---|---|---|

| RTMSQ250 | 250 | 15 kW | PP/PE | 90 kW | Aço com alto teor de nitrogênio | Aquecimento eletromagnético | 200-350 |

| RTMSQ300 | 300 | 22kw | PP/PE | 110-132kW | Aço com alto teor de nitrogênio | Aquecimento eletromagnético | 400-550 |

| RTMSQ320 | 320 | 30 kW | PP/PE | 160-185kW | Aço com alto teor de nitrogênio | Aquecimento eletromagnético | 600-750 |

| RTMSQ350 | 350 | 36kW | PP/PE | 200-220kW | Aço com alto teor de nitrogênio | Aquecimento eletromagnético | 800-1000 |

Veja em ação

perguntas frequentes

Qual nível de umidade o espremedor pode alcançar?

Resultados típicos são de 1–5% de umidade residual, dependendo do insumo, eficiência de lavagem e configurações de capacidade.

Pode lidar com ambos os filmes PP e PE?

Sim. Ele é projetado para filmes PP/PE e sacos após lavagem. Filmes pós-consumidor mistos são frequentemente processados.

Onde o espremedor se encaixa na minha linha?

Coloque-o após a linha de lavagem e antes do extrusor de reciclagem: Linha de lavagem → Espremedor de Plástico Secador → Extrusor de Reciclagem de Plástico.

Aumenta significativamente a temperatura do material?

Comparado com o secamento térmico, o processo de espremimento minimiza o histórico de calor e reduz a degradação, ao mesmo tempo que aumenta a secagem e a densidade volumétrica.

Qual é o consumo energético típico?

O consumo energético específico típico varia de 0,04 a 0,08 kWh/kg (40 a 80 kWh/t), dependendo da capacidade de produção, umidade de entrada, diâmetro do rolo e método de aquecimento. O uso de VFDs (Controladores de Frequência Variável) e aquecimento eletromagnético pode reduzir ainda mais o consumo de energia.

Quais são os serviços de manutenção e consumíveis necessários?

Diariamente: limpar as perfurações e a área de descarga. Semanalmente: verificar rolamentos, selos e parafusos; lubrificar conforme o cronograma. Mensalmente: inspecionar o desgaste do rolo/vaso e dos revestimentos. Consumíveis típicos incluem anéis de vedação, rolamentos e revestimentos de desgaste.

Garantia & Instalação

We stand behind our equipment with robust support to ensure your peace of mind and operational success.

Garantia Completa

Cada máquina vem com uma garantia de 12 meses de peças completas. Garantimos que todos os componentes estejam livres de defeitos de material e fabricação sob uso e serviço normais.

Suporte de Instalação Global

Nossos engenheiros certificados fornecem instalação no local, comissionamento e treinamento de operadores para garantir que sua equipe possa operar o equipamento de forma segura e eficiente desde o primeiro dia.

Suporte Técnico Vitalício

Além do período de garantia, oferecemos suporte técnico vitalício por telefone, e-mail ou chamada de vídeo, juntamente com um estoque pronto de peças de reposição genuínas para mantê-lo em funcionamento.

Pronto para Aumentar a Produção?

Fale-nos sobre sua linha de lavagem e capacidade alvo. Vamos dimensionar o secador espremedor e combiná-lo com sua configuração de pelotização.