シュレッダーとクラッシャーはプラスチックリサイクルにおいてそれぞれ異なる役割を果たしており、適切な機器の選択は処理効率、出力品質、そして投資収益率に直接影響を及ぼします。どちらの機械も材料のサイズを縮小しますが、動作原理、出力特性、そしてリサイクルワークフローにおける位置付けは根本的に異なります。.

プラスチックシュレッダーとは何ですか?

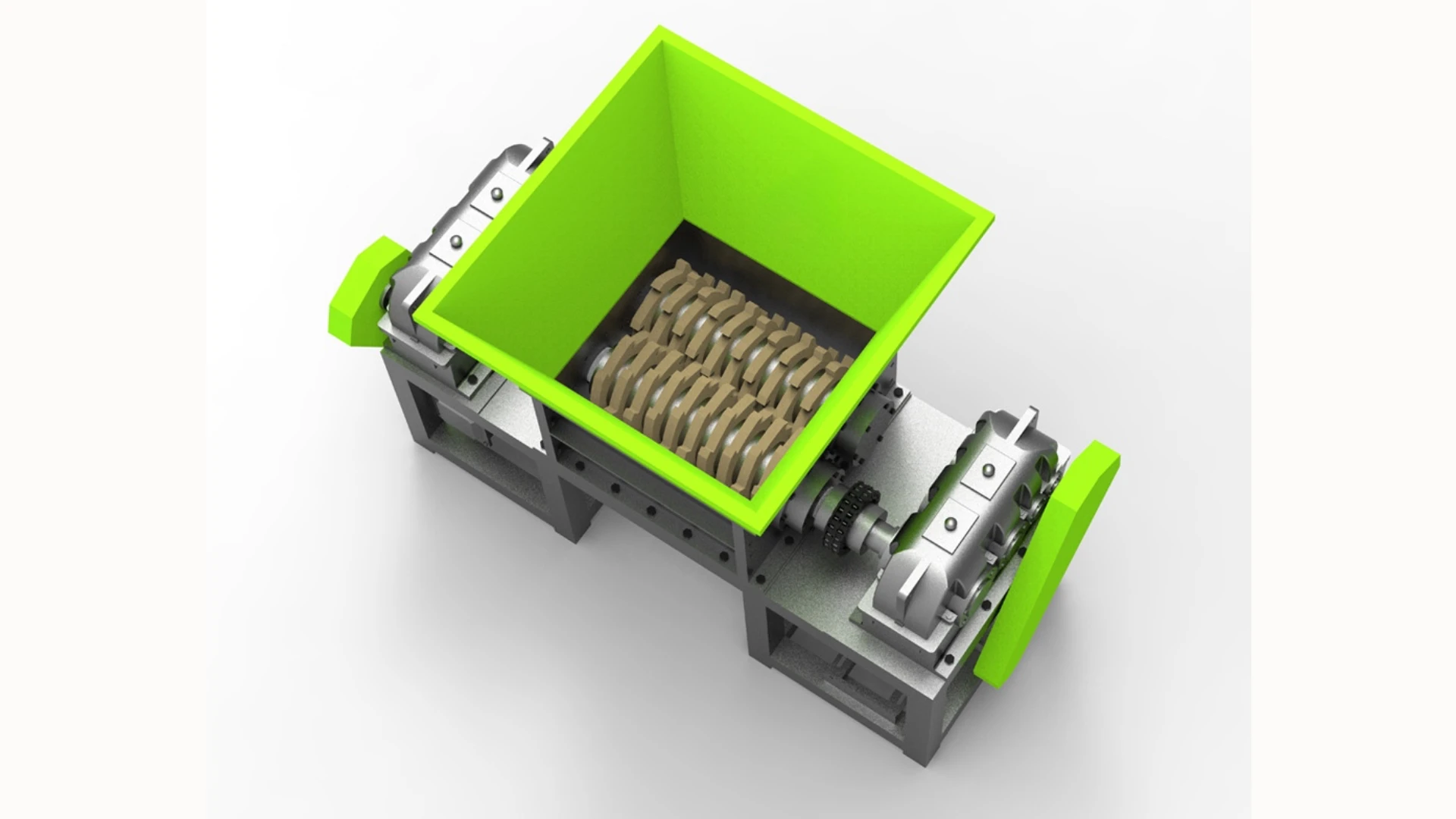

プラスチックシュレッダーは、低速・高トルクの切断動作により、大型でかさばる材料を一次粉砕します。これらの機械は、束ねられたプラスチックフィルム、大口径のHDPEパイプ、プラスチックドラム、製造スクラップなど、他の機器に詰まったり損傷を与えたりする可能性のある未処理の廃棄物を処理します。.[1]

シュレッダーは、スクリーンのサイズと材料の種類に応じて、通常 20 mm から 200 mm の範囲の不規則な破片を生成します。.[2] この粗い粉砕により、材料を洗浄、選別、またはさらにサイズを縮小するための準備が整います。.

一般的なシュレッダーの構成は次のとおりです。

- シングルシャフトシュレッダー: 固定ベッドに対して切断するナイフを備えた1つの回転シャフトを備え、制御された出力サイズに最適です。

- 二軸シュレッダー: 2つの逆回転シャフトを使用し、連結されたブレードの間で材料を切断します。硬い廃棄物やかさばる廃棄物に適しています。

- 4軸シュレッダー: 複数の切断段階を経てシュレッダーの種類の中で最も細かい出力を実現

処理施設では一般的に 二軸シュレッダー 混合廃棄物、タイヤ、金属汚染プラスチックなどの重負荷用途向け。.

プラスチック粉砕機とは何ですか?

プラスチック粉砕機(多くの市場では造粒機とも呼ばれる)は、二次的なサイズダウンを行い、通常20mm未満の均一な粒子を生成します。これらの機械はシュレッダーよりも高速で稼働し、回転するブレードが固定されたナイフに材料を衝突させ、多孔スクリーンを通過させます。.[3]

粉砕機は、洗浄システム、ペレット化押出機、そして品質が重視される用途に必要な、均一なフレーク状または顆粒状の粉砕物を生産します。8mmから100mmまでの交換可能なスクリーンによって正確な出力サイズが制御されるため、粉砕された材料はそのまま再処理したり、リサイクル原料として販売したりできます。.

モダンな プラスチック粉砕機 油圧アシストチャンバーアクセス、防音エンクロージャ、耐摩耗性D2工具鋼ブレードなどの機能を組み込むことで、稼働時間を最大化し、騒音を最小限に抑えます。.

シュレッダーとクラッシャーの主な違い

動作速度とトルク

シュレッダーは50~100回転/分で高トルクで動作し、厚肉容器、絡まったフィルム、汚染物質などを破砕します。一方、クラッシャーは300~600回転/分で動作し、純粋なトルクではなく、ブレードの速度と衝撃力に依存します。.[4]

出力サイズと均一性

シュレッダーは、容積を減らして処理するために、不規則なストリップ、チャンク、またはピースを作成します。クラッシャーは、下流の処理機器の仕様を満たす均一なフレークまたはペレットを生成します。.

材料許容差

シュレッダーは汚染物質への耐性が優れており、ラベル、キャップ、残留物、さらには小さな金属製の留め具でさえ、損傷のリスクを最小限に抑えて通過します。一方、破砕機は、ブレードの寿命を維持し、スクリーンの詰まりを防ぐために、よりクリーンな原料を必要とします。.

リサイクルラインにおける位置

シュレッダーは、ほとんどのリサイクルワークフローの最初のステップとして機能し、収集された廃棄物を扱いやすいサイズに分解します。クラッシャーは通常、シュレッダーの後段(または事前に選別されたクリーンなスクラップを加工後)に設置され、最終的な粒子サイズを決定します。.

騒音と粉塵の発生

シュレッダーは中程度の騒音レベル(75~85dB)を発生し、切断速度が遅いため、浮遊粉塵の発生量も少なくなります。一方、クラッシャーは騒音レベルが高く(筐体なしで85~95dB)、粉塵も微細化するため、集塵システムが必要となります。.[5]

業務に最適な機器の選び方

入力資料を評価する

廃棄物の現在の形状、サイズ、状態を評価します。

- 大型、かさばる、または汚染された材料 (ドラム、パレット、梱包されたフィルム)はまずシュレッダーが必要です

- クリーンな生産スクラップ (ランナー、不良品、切れ端)は破砕機に直接送られます

- 混合廃棄物または変動廃棄物 2段階システムの利点

出力要件を定義する

下流のプロセスに基づいて必要なサイズを決定します。

- 洗濯物干しと密度分離 通常、破砕機から10~30mmのフレークが必要です

- 直接ペレット化 20~50mmの細断された材料を受け入れることができる

- 輸送時の容積削減 50~100mmの粗い破砕のみが必要です

スループットと容量を考慮する

処理量に合わせて設備容量を調整してください。硬質プラスチックを500kg/h処理する施設と、混合産業廃棄物を3,000kg/h処理する施設では、必要な仕様が異なります。 工業用プラスチックシュレッダー さまざまな運用規模に合わせて、600 kg/h から 8,000 kg/h までの範囲の容量を備えています。.

運用コストを評価する

消費電力、ブレードの交換頻度、メンテナンス要件、スペアパーツの入手可能性を考慮してください。シュレッダーはモデルと材料に応じて18.5~90kWを消費しますが、破砕機は同等の処理能力で通常22~110kWを消費します。.

リサイクル事業における実用化

シュレッダーの優れた点:

- 混合汚染物質を含む使用済み廃棄物の前処理

- 大型中空製品(ボトル、容器、タンク)の分解

- 繊維材料(織物、カーペット、ロープ)の取り扱い

- 複合材料の加工(タイヤ、電子機器、多層包装)

クラッシャーの優れた点:

- 事前に細断または選別された材料から均一なフレークを作成する

- 成形機の横できれいな生産スクラップを処理する

- 品質が重要なアプリケーション向けに厳しいサイズ仕様を実現

- 不合格部品を再研磨して製造工程で直接再利用

多くのリサイクル工場では、シュレッダーと破砕機を直列に導入しています。シュレッダーは搬入された廃棄物を処理し、破砕機は洗浄とペレット化の準備が整ったフレーク状に加工します。この二段階方式により、処理効率と最終製品の品質の両方が最適化されます。.

よくある質問

リサイクルラインでシュレッダーの代わりに破砕機を使用できますか?

投入物が既にサイズ調整されており、比較的クリーンな場合のみ可能です。破砕機は、損傷や長時間のダウンタイムのリスクなしに、大型の物体、かさばる形状、または高度に汚染された廃棄物を安全に処理することはできません。.

これらの機械にはどれくらいのメンテナンスが必要ですか?

シュレッダーは、材料の研磨性に応じて、200~400時間ごとにブレードの点検と1,000~2,000時間ごとのブレード交換が必要です。クラッシャーは、回転速度が速いため、ブレードの回転頻度(100~200時間ごと)が高くなりますが、クイックチェンジブレードシステムによりダウンタイムを最小限に抑えることができます。.

標準設備では処理できない材料は何ですか?

金属含有量の高い材料、ガラス繊維強化材、または塩素化合物を含む材料を、特別な刃の冶金および安全対策を講じずに破砕または粉砕することは避けてください。破砕困難な材料に対応する特殊な構成については、機器メーカーにご相談ください。.

新品か中古のリサイクル設備を購入すべきですか?

新品の機器は保証期間、最新の安全機能、そして最適化されたエネルギー効率を提供します。信頼できる供給元から調達した高品質な中古機器は初期費用を抑えられますが、部品の入手性が低く、運用コストが高くなる可能性があります。購入価格だけでなく、5年間の総所有コストも評価してください。.

結論

シュレッダーとクラッシャーの機能的な違いを理解することで、工場長や事業主は、それぞれの材料の種類、処理量、品質要件に合ったリサイクルシステムを構築することができます。シュレッダーは多様な廃棄物を高負荷の初期破砕処理し、クラッシャーは効率的な下流処理に必要な均一な粒子サイズを実現します。.

投入材料、出力仕様、そして運用上の制約を慎重に評価することで、設備投資と長期的な処理コストの両方を最適化する機器を選定できます。シュレッダーとクラッシャーは、適切なサイズと構成であれば、環境の持続可能性を維持しながら、厳格な品質基準を満たす、効率的で収益性の高いプラスチックリサイクル事業に貢献します。.