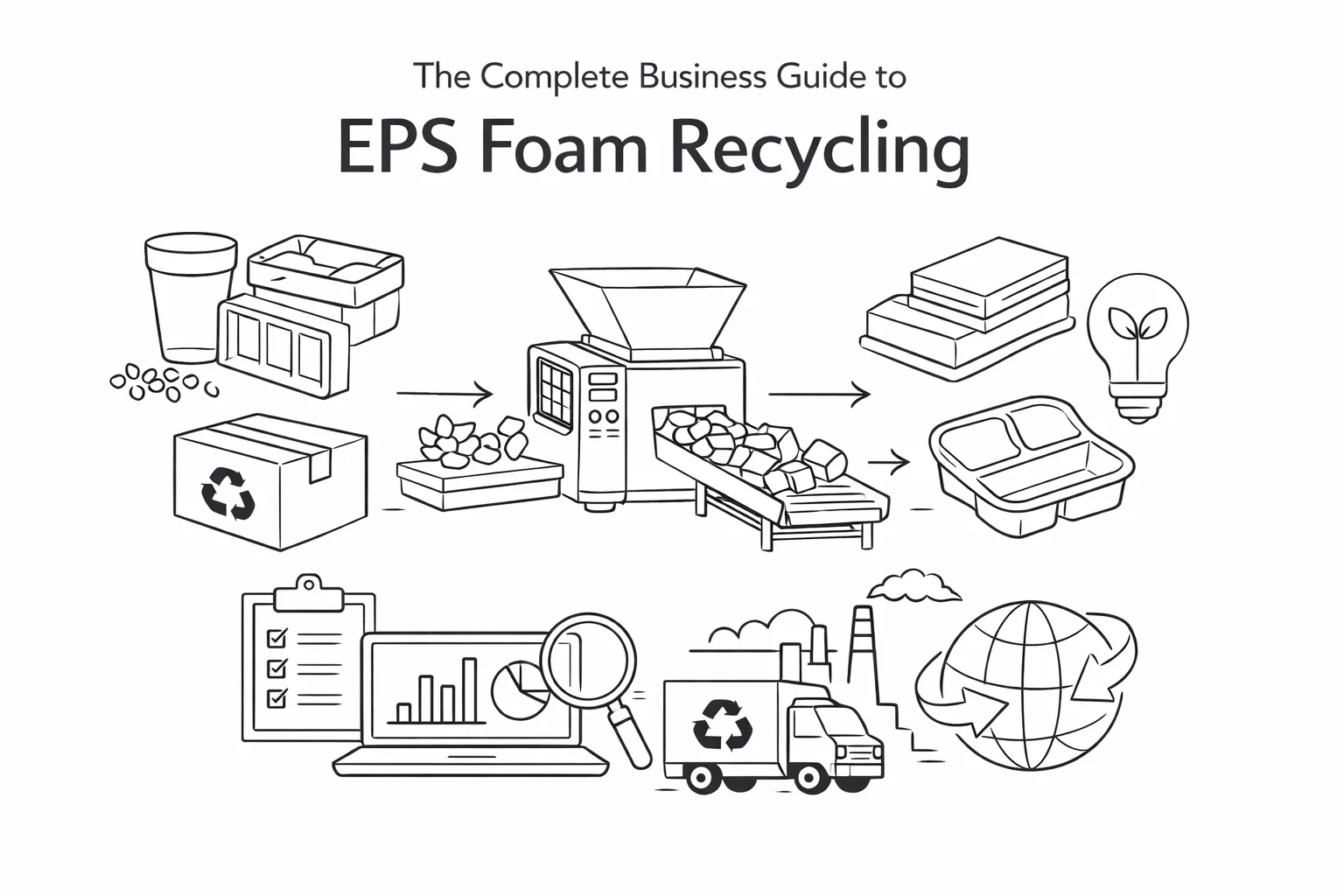

El reciclaje de espuma EPS transforma los residuos de embalaje voluminosos en material reciclado rentable. Las empresas que generan residuos de espuma de forma constante pueden reducir los costes de eliminación entre un 60% y un 80%, a la vez que generan nuevas fuentes de ingresos mediante bloques densificados que se venden a un precio de entre 0,10 y 0,30 dólares por libra.[1]

El desafío es claro. El EPS contiene aire 98%, lo que encarece el transporte y dificulta el almacenamiento. Un solo camión de espuma suelta se comprime en un solo palé de bloques.[1] Para los fabricantes, distribuidores y recicladores que manejan más de 500 kg de espuma mensualmente, este volumen genera una carga de costos y una responsabilidad ambiental.

Por qué el reciclaje de EPS tiene sentido comercial

Los costos de los materiales impulsan la economía. Las tarifas de vertido en vertederos oscilan entre $80 y 120 T por tonelada en la mayoría de las regiones. Una operación mediana que genera 500 kg diarios de chatarra de EPS recupera la inversión en equipos en un plazo de 12 a 18 meses, simplemente evitando las tarifas de eliminación.[1]

Los ingresos se suman al ahorro. Los bloques de EPS reciclados alcanzan precios de mercado de entre $0,10 y 0,30 por libra, provenientes de recuperadores que peletizan material para marcos de fotos, productos de construcción y embalajes industriales.[2] Lo que era un coste de eliminación se convierte en una fuente de ingresos.

La presión regulatoria acelera la adopción. La tasa global de reciclaje de EPS alcanzó aproximadamente 15% en 2022, según el Consejo Americano de Química, gracias a la expansión de la infraestructura en regiones con sistemas de gestión de residuos consolidados.[3] Las empresas se enfrentan a requisitos cada vez mayores para demostrar prácticas de reducción de residuos y economía circular.

Tecnologías de reciclaje básicas

Compresión fría

Los compactadores mecánicos trituran la espuma en bloques densos mediante presión hidráulica, logrando una reducción de volumen de 50:1. Este método no requiere calor, no produce emisiones y es ideal para instalaciones con limitaciones de espacio o que operan al aire libre.[1] Máquinas de prensado en frío de espuma EPS Integrar sistemas de trituración y compresión para procesar 80-150 kg/hora con un consumo mínimo de energía.

Fusión en caliente

Los densificadores térmicos calientan la espuma triturada hasta su punto de fusión y luego la extruyen en lingotes. La reducción de volumen alcanza una proporción de 90:1, creando bloques más densos que alcanzan precios más altos. El proceso requiere cámaras de calentamiento controladas y ventilación adecuada.[1]

peletización

La peletización directa convierte la espuma suelta en pellets de plástico sin precompresión. Este proceso de un solo paso es ideal para operaciones que buscan flujos de trabajo simplificados, aunque los costos de los equipos son superiores a los de las compactadoras básicas.[2] Máquinas de granulación de espuma EPS Utilizamos tecnología de extrusión de fusión en caliente para producir pellets uniformes listos para su remanufactura en nuevos productos.

Industrias con alto potencial de retorno de la inversión

Los fabricantes y minoristas de muebles manejan espuma protectora para cada artículo que envían. Los distribuidores de electrónica desembalan electrodomésticos de EPS moldeado a diario. Las empresas de servicios de alimentación gestionan contenedores de envío aislados. Las obras de construcción generan cortes en los paneles aislantes.[3]

Los mercados de pescado presentan un caso específico. El Mercado de Pescado de Sídney, en Australia, instaló trituradoras industriales con subsidios gubernamentales para procesar cajas de aislamiento, produciendo bloques de alta densidad que se exportan al Sudeste Asiático para la fabricación de productos plásticos.[5] Operaciones similares prestan servicio a redes de distribución de productos del mar en todo el mundo.

Primeros pasos: selección de equipos

La capacidad de producción determina el equipo adecuado. Las operaciones que procesan menos de 200 kg al día pueden comenzar con unidades compactas con una capacidad de 100 a 200 kg/hora. Las instalaciones que manejan más de 500 kg al día requieren sistemas de grado industrial con alimentación automática y capacidad de operación continua.

El tipo de material es importante. El embalaje de EPS blanco difiere de la espuma de color o el poliestireno extruido (XPS). El material contaminado requiere una clasificación previa. Los equipos diseñados para flujos mixtos son más costosos, pero manejan insumos diversos.[6]

Las limitaciones de espacio y energía influyen en las decisiones. Las unidades de compresión en frío requieren menos energía y pueden funcionar en exteriores. Los sistemas de fusión en caliente requieren un espacio interior específico con ventilación adecuada y suministro eléctrico trifásico.

Mejores prácticas de recopilación y manejo

La separación en origen previene la contaminación. La espuma blanca de embalaje no debe mezclarse con espuma de color, materiales en contacto con alimentos ni plásticos no espumosos. La cinta adhesiva, las etiquetas y el cartón deben retirarse antes del procesamiento.

El almacenamiento presenta dificultades debido al volumen. Designe una zona de recepción específica con protección contra la intemperie. La espuma suelta atrae plagas y crea peligro de incendio cuando se acumula en grandes cantidades.

Los horarios de procesamiento afectan la eficiencia. El procesamiento por lotes una o dos veces por semana es adecuado para operaciones con volúmenes moderados. Las instalaciones de alto volumen se benefician del procesamiento continuo con personal dedicado.

Salidas comerciales para material reciclado

Entre los compradores directos se incluyen fabricantes de productos de espuma que reutilizan el material en aplicaciones no alimentarias. Los fabricantes de estructuras incorporan EPS reciclado en molduras decorativas. Los fabricantes de productos de construcción lo utilizan en encofrados de hormigón y soportes de aislamiento.[3]

Los intermediarios de reciclaje agrupan material de diversas fuentes, ofreciendo servicios de recogida y precios garantizados. Esta opción es ideal para instalaciones que producen de 2 a 5 toneladas mensuales de bloques de calidad constante.

En algunas zonas operan redes regionales de recolección. La Coalición para el Reciclaje de Espuma apoya subvenciones para densificadores en 31 ciudades de EE. UU., brindando acceso a 12,4 millones de personas.[7] La participación en estos programas puede compensar los costos de los equipos y garantizar la disponibilidad de materiales.

Planificación financiera y recuperación de la inversión

Un sistema de compresión en frío que procesa 300 kg diarios cuesta aproximadamente entre 25.000 y 40.000 TP/toneladas. Con tarifas de vertido de 100 TP/toneladas y ventas de material de 0,20 TP/libra, la recuperación de la inversión suele producirse en un plazo de 18 a 24 meses.

Los equipos de fusión en caliente requieren una inversión de entre $ y 40 000 y 70 000, pero producen bloques más densos a un precio superior. Las operaciones de mayor rendimiento alcanzan periodos de amortización de 12 a 18 meses.

Los costos operativos incluyen electricidad (normalmente entre $ y 0.50 y 1.50 por hora de procesamiento), mantenimiento (entre 5TP y 8% de costo anual del equipo) y mano de obra. Muchas instalaciones operan los equipos con el personal existente durante el horario laboral habitual.

Errores comunes de implementación

Los equipos de tamaño insuficiente generan cuellos de botella. Un sistema con capacidad de 100 kg/hora no puede gestionar una producción diaria de 500 kg en un turno de trabajo normal, considerando el tiempo de carga y los cambios de bloque.

La preparación inadecuada del material ralentiza el procesamiento. La espuma contaminada daña el equipo y reduce la calidad del bloque. Los bloques defectuosos no se pueden vender, lo que convierte los ingresos potenciales en desperdicio.

La falta de acuerdos con los compradores antes de la compra de equipos deja a los operadores con material comprimido, pero sin salida. Establezca relaciones con los compradores y fije precios antes de invertir en equipos de procesamiento.

Beneficios medioambientales y de sostenibilidad

El EPS persiste en el medio ambiente durante más de 500 años. El reciclaje evita que los polímeros derivados del petróleo acaben en vertederos y vías fluviales, donde se fragmentan en microplásticos.[1] El reciclaje de materiales reduce la demanda de producción de poliestireno virgen.

La reducción de la huella de carbono se debe a la reducción del transporte. La densificación reduce el volumen de transporte entre 90 y 951 toneladas, lo que reduce el consumo de combustible y las emisiones derivadas del transporte de residuos.

Los sistemas de circuito cerrado ofrecen el máximo valor ambiental. Los fabricantes que recuperan los desechos de producción y los reincorporan a su propio proceso logran un desperdicio casi nulo, a la vez que reducen los costos de materia prima en un 5-15%.[1]

Próximos pasos para su operación

Audite la generación actual de residuos de espuma durante 30 días. Realice un seguimiento de los volúmenes, tipos y niveles de contaminación. Estos datos determinan la capacidad adecuada del equipo y ayudan a calcular el retorno de la inversión (ROI).

Investigue a los compradores locales y las redes de reciclaje. Contacte a fabricantes de estructuras, fabricantes de productos de construcción y agentes de reciclaje en un radio de 320 kilómetros. Verifique los requisitos de precio y volumen.

Evalúe las opciones de equipos de fabricantes consolidados. Revise compactadores de prensa en frío para compresión mecánica o sistemas de peletización Para el procesamiento directo a pellet. Solicite garantías de rendimiento, especificaciones de densidad de bloque y términos de garantía. Compare los costos operativos, incluyendo el consumo de energía y los requisitos de mantenimiento.

Considere comenzar con subvenciones para equipos o programas de uso compartido, si están disponibles en su región. La Coalición para el Reciclaje de Espuma y los programas ambientales estatales ofrecen financiación que puede compensar entre el 25% y el 50% del costo de los equipos.[7]

Para las empresas comprometidas con la reducción de residuos y la eficiencia operativa, el reciclaje de EPS ofrece una clara rentabilidad económica y ambiental. La tecnología está probada, existen mercados para el material reciclado y los plazos de amortización suelen ajustarse a los plazos estándar para equipos de capital. Visite Rumtoo para explorar opciones de equipos de procesamiento adecuados a su operación.